岭澳核电站二期循环水泵超功率的原因分析与处理

2012-05-11张希惠

张希惠

(中广核工程有限公司阳江调试分部,广东 阳江529941)

1 问题概述

在岭澳核电站二期循环水泵(L3CRF002PO)第1次启动试验中,发现在设计潮位下(-7.2m),泵的流量、轴功率均比设计值偏高。现场测试数据与合同保证值对比见表1。

表1 循环水泵性能数据表Table 1 Data sheet of CW pump performance

续表

由表1可知,电机的输入功率为6 924kW,比电机的额定功率6 500kW超出6.5%;电机稳定电流在712A左右,比额定电流663A超出了约7%;流量132 813m3/h,比设计的额定流量115 794m3/h超出约15%。因此,该泵的工作点在较大程度上偏离了合同要求的保证值。针对此问题召集相关厂家、设计人员分析原因,最终在系统阻力、泵转速、泵的几何尺寸等方面进行了重点分析。

2 原因分析

2.1 系统的阻力偏低

泵的工作点为系统阻力曲线与泵的性能曲线交点,根据现场实测数据绘制出系统近似阻力曲线。经分析确认,系统实际阻力远远低于设计阻力,导致泵的扬程降低、流量增大,工作点发生改变。

2.2 泵的实际转速偏高

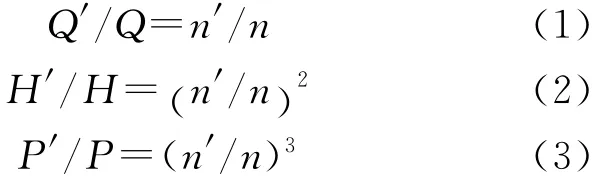

在设计泵的模型时,泵的转速设计为160r/min。设计时齿轮箱传动比为整数比整数,电机异步转速也会有所保守,导致最终在现场实测水泵的实际转速为161.8r/min。根据比例定律公式[1],得出:

式中,Q为流量,m3/h;H为扬程,m;P为轴功率,MW;n为泵转速,r/min。

由于转速的增大,致使泵轴功率增大为6 070kW。

2.3 泵叶轮的几何尺寸偏大

泵厂设计时,对扬程进行了适当保守设计,线性比例因子取LSF=1.236。现场测试后,证明LSF取1.212为宜。根据相似定律公式,

得出:

由于线性比例因子的增大,导致泵的轴功率增大至6 770kW。

3 可能的处理方案

针对上述分析得出的3种原因,拟采取下述几种方法进行处理。

3.1 增加系统阻力

在循环系统管路中修改水泵蜗壳及涵道结构,或在凝汽器出水侧管路中增加节流孔板。此方法虽然能改变系统管路特性,增大水泵系统阻力,使流量减小和扬程提高,但从混流泵功率-流量性能曲线可知,功率反而稍有增加。混流泵的功率特点是:功率-流量特性曲线比较平坦,流量变化几乎不引起或只引起很小的功率变化。因此改变循环水系统管路特性曲线方法不可取。

3.2 更换齿轮箱

电机转速不变,通过改变齿轮箱太阳轮和行星轮的齿数比来降低水泵转速,从而使泵的流量、扬程和功率降低。由式(3)可知,转速应为155.3r/min。

这一方案的优点是:更换齿轮箱时间窗口容易安排,工期短,现场的工作量相对车削叶轮小。缺点是:经济成本较高,需要重新设计、制造及更换齿轮箱,制造工期长约1a;且在制造齿轮箱期间,电机在超功率的工况下长期运行,会对电机的寿命产生一定影响。

3.3 切割叶轮以减小叶轮直径

对循环水泵叶轮进行切割,满足切削定律,公式如下:

式中,D为叶轮直径,mm。

可见,车削水泵的叶轮,减小叶轮的直径,而其他几何尺寸不变(仅是出口处叶片的宽度稍有变化),可以减小泵的流量,降低电机功率,但同时也会使泵的扬程降低。

这一方案的优点是:可以降低泵的流量和电机功率,如果进度安排合理,还具备时间窗口。缺点是:工作量大,工序复杂,工期长,实行难度也较大,4台循环水泵全部车削叶轮至少需要3个月,再加上4台泵拆卸、安装、调试所需要的时间,一共需要大约5个月。

如果采用此方法,水泵性能曲线将下移,与合同要求的特性曲线重合。叶轮半径尺寸车削掉约51.5mm,工作点预期变为:流量为126 000m3/h;扬 程 为 15m;轴 功 率 为5 800kW;效率为91.3%。

叶轮切割后在设计潮位(-0.2m)时,循环水泵流量126 000m3/h较原设计流量115 794m3/h增加约10 000m3/h,水泵效率基本无变化,功率下降满足原设计额定功率范围。扬程15m比原设计16.48m小,经过计算确认此扬程能满足循环水系统管路阻力的需求,能够将凝汽器水室内充满水。

3.4 维持现状使用

调试运转中尽管电机超功率运行,但定子绕组温度93℃远低于报警温度140℃和跳泵温度160℃。电机制造商指出在电机空气冷却器冷却水温低于30℃、电机电流711A以及功率约7 000kW时,可以进行短期调试运行,但不能长期运行。显然维持现状的使用方案不可行。

3.5 更换大功率的电机

如果更换大功率的电机大概需要2a,工期较长,其间电机超功率运行存在一定风险。预计更换的电机功率需达到8 000kW,从长期运行的经济性角度分析,该方案难以接受。

4 最终采取的处理方案

综合考虑各种因素,并结合上述几种方法的可行性,最终决定采用切割叶轮的方案。

由于式(7)会产生过切割,需做修正。本次对泵的切割修正公式为:

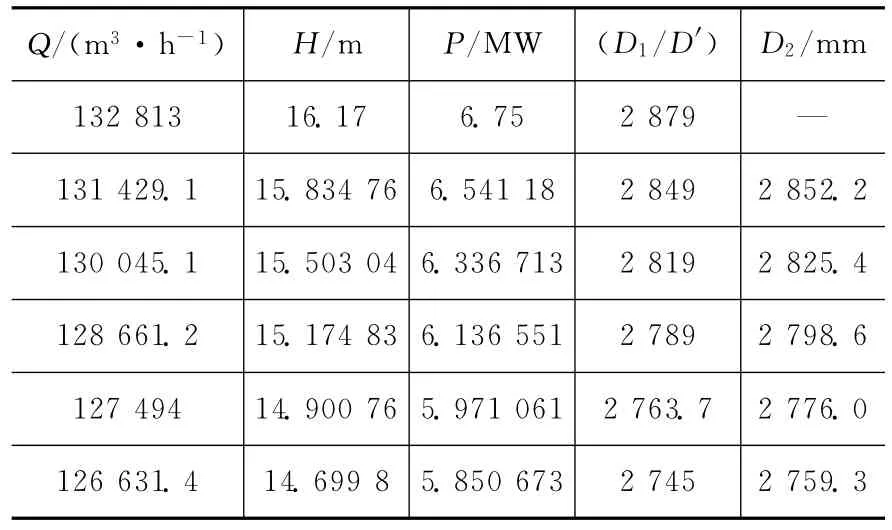

叶轮直径D2目标值为2 776mm,即叶轮半径切割掉的尺寸为51.5mm。切割的目标工 作 点 是:流 量 为 126 000m3/h;扬 程 为15m;轴功率为5 800kW。具体切割量计算见表2。

表2 叶轮切割量计算Table 2 Calculation of impeller cutting

在平均潮位-0.2m时的试验结果:流量为12 600m3/h;扬程为15.3m,较预计值高0.3m;轴功率为6 210kW,较预计值高7%;效率为86.6%,较预计值低4.7%。

从上述结果可知:流量和扬程基本符合叶轮切割计算的修正理论;效率比切割前低4.7%,致使切割后的轴功率略高,但已小于配套电机功率。

5 结论及推广

本次循环水泵超功率问题采用叶轮切割修正公式进行计算,基本达到预期性能,为以后类似循环水泵这样的大型水泵的叶轮一次切割到位提供了宝贵的经验。

[1] 郭立君 .泵与风机[M].北京:中国电力工业出版社,1982.