热处理时间对反应堆压力容器用镍基焊丝机械性能的影响

2012-04-26黎桂江李召杰

黎桂江,李召杰

(阳江核电有限公司生产部,广东 阳江529941)

拟用于反应堆压力容器(RPV)制造的镍基焊丝在机械性能验收时,焊后热处理(615±15)℃×29 h试样初次复验,结果表明,只有室温抗拉强度和延伸率不满足要求。随后对该镍基焊丝试样进行初次双倍复验,结果表明,其延伸率满足要求,但室温抗拉强度仍不符合要求。若按照第3代机组和法国RCC-M标准《压水堆核岛机械设计与建造规范》,该批次镍基焊丝的机械性能满足性能要求,不需要分析和复验。然而,考虑到镍基合金强度和塑、韧性的匹配以及焊接材料与压力容器材料强度(552~670 MPa)的匹配,设计上对镍基合金焊丝的强度提出了更高的要求,要求其控制在550~700 MPa。该批焊丝直接应用于与核安全相关的反应堆压力容器的制造,其机械性能的不匹配会对今后机组的安全运行造成重大的隐患。因此,需严格按照设计要求执行机械性能的验证,并采取措施解决室温抗拉强度不符合要求的问题。另外,弃用该批镍基焊材,重新在国外采购另一批满足要求的镍基焊材用于压力容器的制造,至少需要半年以上。这不仅会造成经济的损失,也会严重影响核电厂的工程进展。

为了不耽搁RPV的制造进度,节约资源,使该批镍基焊丝能及时用于RPV的制造,尝试缩短镍基焊丝的热处理时间,采用焊后(615±15)℃×16 h的热处理方式,对RPV镍基焊丝的机械性能再次复验,并深入分析该批焊材室温抗拉强度偏高和延伸率偏低的原因,使之及时应用于RPV的制造。

1 试验材料和仪器

1.1 试样的工艺和成分

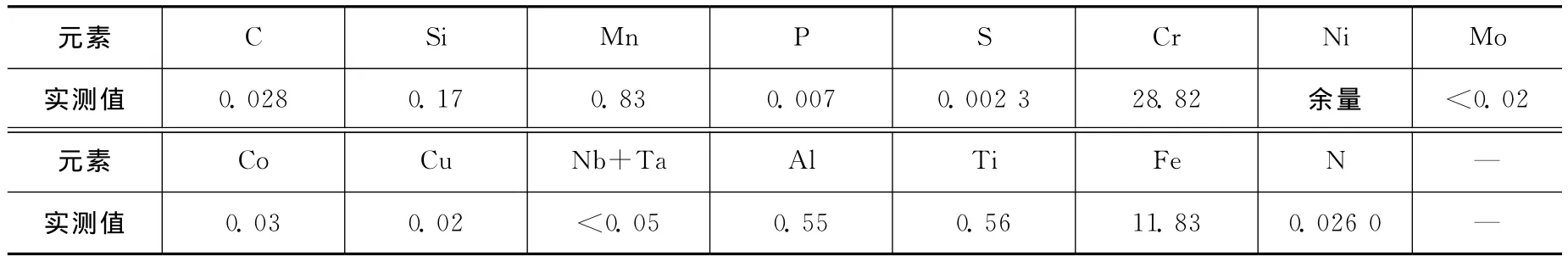

制作焊丝再次复验焊板时,母材采用材料Q235-A,焊缝采用镍基焊丝材料,焊丝的再次复验材料为RCC-M标准卡片S2981中的ER Ni-Cr-Fe 7[1]。根据 RCC-M MC1350 的检 验方法对焊丝材料进行化学成分分析,结果见表1。

表1 镍基焊丝中化学元素的质量分数Table 1 Chemical contents of the coupon made from the nickel-base alloy wire %

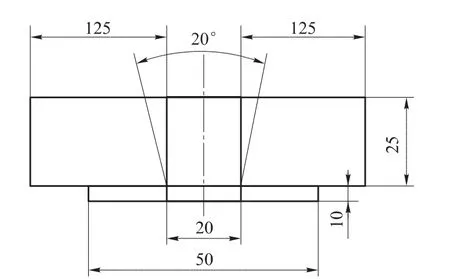

再次复验的母材试板规格为25 mm×125 mm×700 mm,采取V型坡口对接半自动钨极氩弧焊(TIG)平焊,焊接电流范围为140~200 A;电压范围为10~13 V;焊接速度为120~180 mm/min。焊接采取液化气加热的预热方式,预热温度为隔离层首层≥150℃;道间温度为隔离层首层≤250℃;隔离层其余层及对接焊缝≤100℃。焊后热处理的温度为(615±15)℃,时间为16+1-0h,升降温的速度为≤55℃/h,降温至300℃后出炉。焊接接头的结构形式见图1。

1.2 试样的取样和规格

图1 基焊丝再次复验板焊接接头尺寸示意图Fig.1 Dimension sketch of the retested weld plate made from nickel-base alloy wire

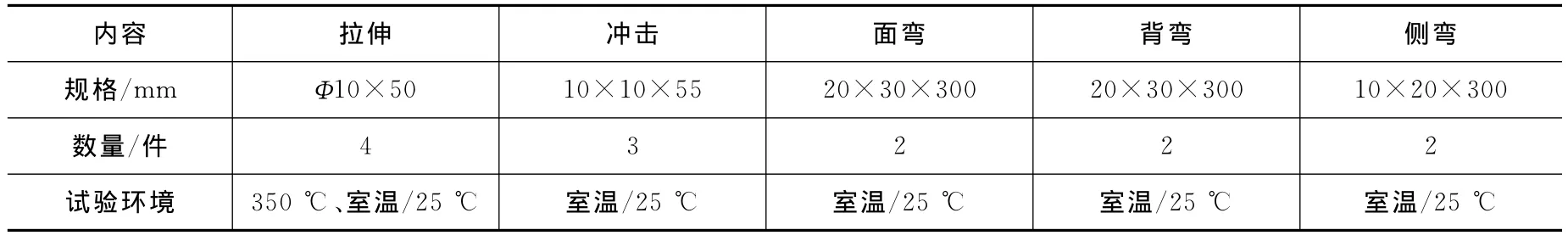

再次复验的试样取自2块16 h热处理态镍基焊丝焊板,2块焊态的镍基焊丝焊板。取样开始前,所有焊板均在垂直焊缝方向上切除边缘20 mm宽的厚度,取样规格为:拉伸试验取样25 mm×270 mm×120 mm、室温冲击试验取样25 mm×270 mm×50 mm、弯曲试验取样25 mm×270 mm×70 mm、晶间腐蚀和金相成分分析试验取样25 mm×270 mm×80 mm。取样后,按照试验要求对取样进行机加工后,16 h热处理态和焊态的机械性能试样规格和数量见表2。

表2 每种处理态下试样的规格和数量Table 2 The number and size of the coupons heat-treated in various processes

1.3 试验仪器

采用螺旋测微器和游标卡尺测量试样的尺寸。采用型号为XJ8108的微机控制万能试验机对试样进行25℃室温拉伸试验;型号为MTS 810的高温拉伸仪对试样进行350℃高温拉伸试验。高温拉伸试验还采用高温电子引伸计测量;试验时设定温度的3个温度显示探头采用镍铬-镍硅热电偶探头。拉伸试验采用欧洲标准,在弹性应变范围内控制拉伸速度为0.001 mm/min<ν<0.005 mm/min,在塑性应变范围内控制拉伸速度为0.02 mm/min<ν<0.2 mm/min。

冲击试验采用的仪器为NCSNI500型冲击试验机,冲击能量为300 J,速度为5.2 m/s,摆锤的预扬角为150°,冲击试验试样V型缺口角度为(45±2)°。采用型号为 WES-1000的弯曲试验仪器对试样进行弯曲试验,弯曲试验采用压滚的直径Ф=4T(T为试样厚度),试验弯曲的角度为180°。

2 成分与组织

2.1 化学成分

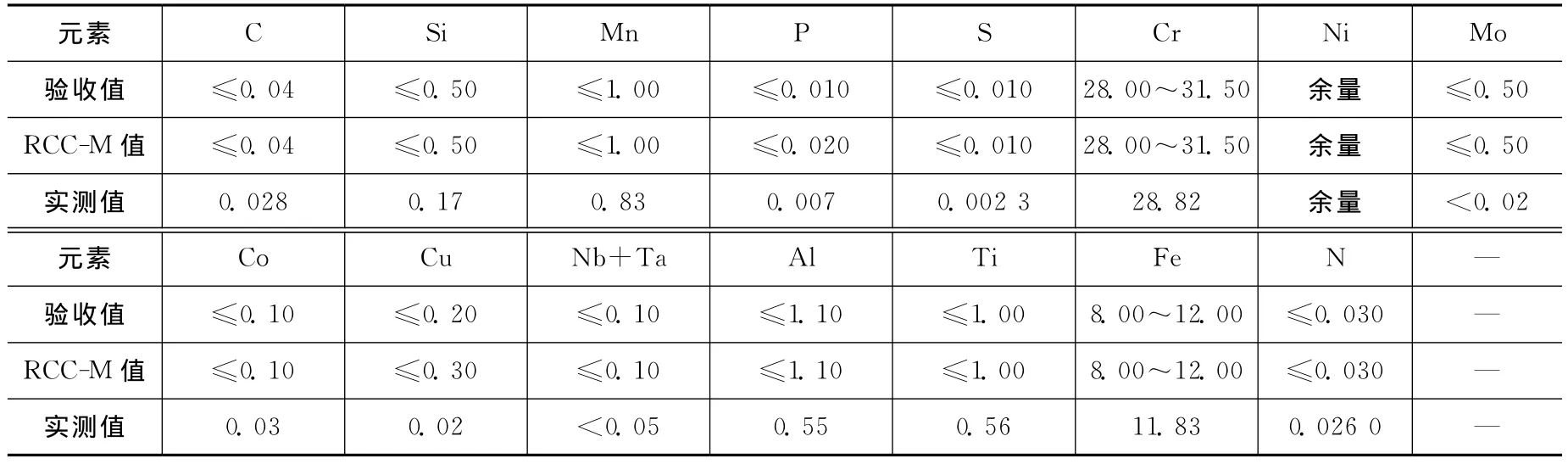

为获得与RPV匹配的机械性能,设计上给出了焊材的化学成分要求(表3)。表3中,验收值为设计要求;RCC-M值为S2981卡片中的化学成分要求;实测值为本次试验所采取试样的实际化学成分。

表3 镍基焊丝中化学元素的质量分数Table 3 Comparison of the chemical contents between coupons tested and the nickel-base alloy wire stipulated in RCC-M %

通过表3中的数据可知,实际测量的镍基焊丝各种化学元素的含量均在设计的标准范围内,也满足S2981卡片中对镍基焊丝的化学成分要求。

2.2 金相组织

根据RCC-M SI400的检验方法要求进行金相检验[2]。对于热处理时间为16 h的热处理态镍基焊丝,经王水试剂(溶液配比为体积比HCl∶HNO3=3∶1)腐蚀后,金相检验分析表明,该试样在熔合线区域未发现裂纹、未焊透、未融合和气孔等缺陷;对其焊缝区域则采用草酸电解腐蚀液作为腐蚀剂,金相检验分析表明,焊缝区的组织形貌为柱状的奥氏体组织和晶界碳化物。对焊态镍基焊丝的金相检验分析表明,除了焊缝区为柱状的奥氏体组织和晶界析出物外,熔合线区域的情况与热处理态的相同。

2.3 晶间腐蚀

晶间腐蚀试验根据RCC-M SI600的检验方法要求进行检验[3]。晶间腐蚀试验中,分别采取焊态、16 h热处理态、(700±10)℃×30 min敏化态3种试样进行试验。3种试样的晶间腐蚀试验结束后,根据RCC-M SI600的检验方法进行检验,未发现3种试样存在晶间腐蚀的现象。

3 机械性能

3.1 拉伸性能

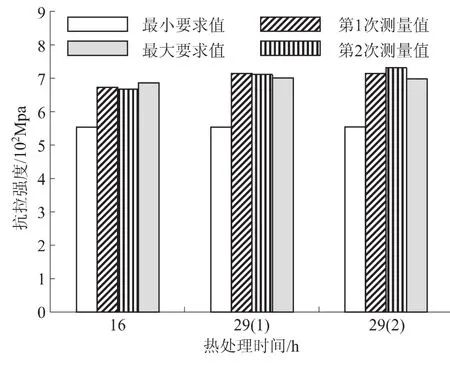

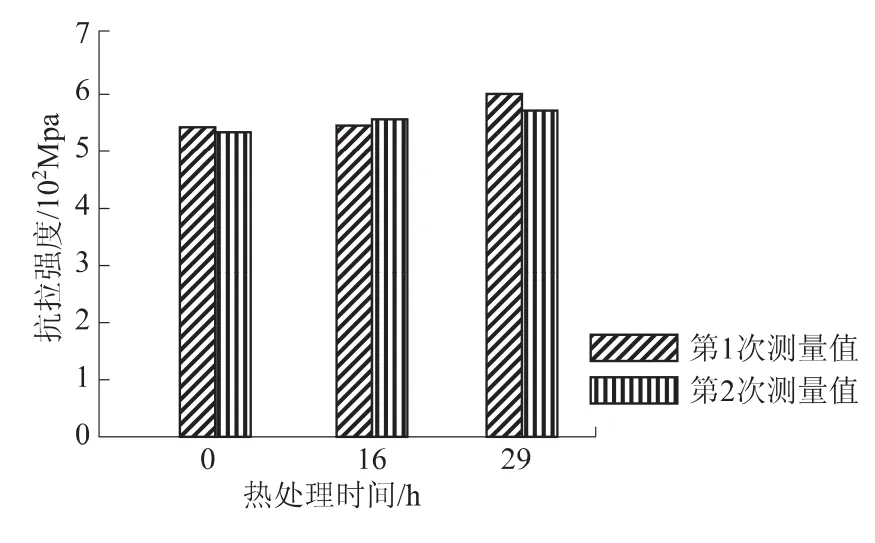

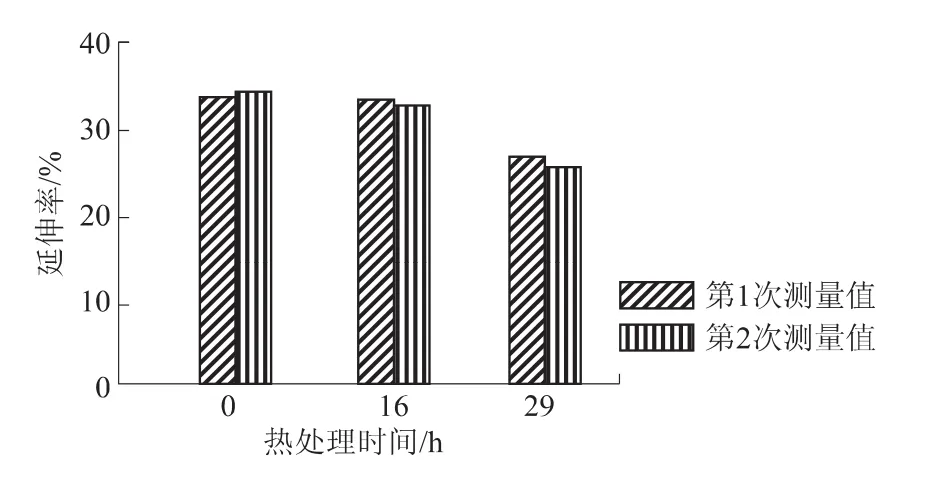

在25℃室温下,将焊态试样、16 h热处理态试样的抗拉强度与初次复验的29 h热处理态试样的抗拉强度相比(图2)。由图2可知,焊态试样的抗拉强度满足550~700 MPa要求,16 h热处理态试样在2次试验中有一次试验结果超出了700 MPa,而29 h热处理态试样2次试验结果均超出了550~700 MPa。因此,在再次复验的备料中取样,对16 h热处理态试样进行双倍复验,双倍复验后的结果与因初次复验不满足要求的29 h热处理态试样的双倍复验结果相比(图3)。由图3可知,根据RCCM SI120的检验方法[4],双倍复验后16 h热处理态试样的抗拉强度满足要求,但29 h热处理态试样的双倍复验结果仍然不满足要求,可能是热处理时间过长所致。图3中的29(1)是对图2中不满足要求的29 h热处理试样第1次测量结果进行双倍复验,29(2)是对图2中不满足要求的29 h热处理试样第2次测量结果进行双倍复验。

图2 不同热处理时间对试样室温抗拉强度的影响Fig.2 The effect of various heat-treatment durations on tensile strength of the coupons at room temperature

图3 不同热处理时间的试样室温抗拉强度双倍复验结果Fig.3 Double-retested results of the tensile strength of the coupons at room temperature

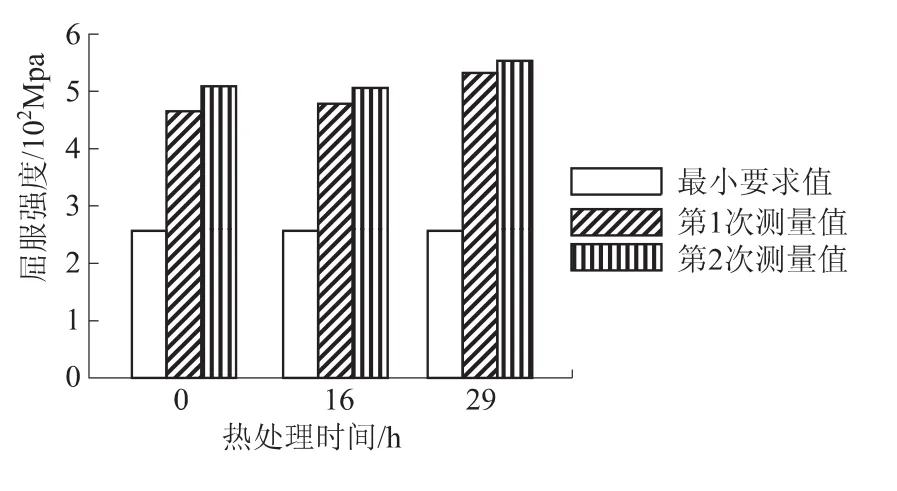

屈服强度Rp0.2的数值如图4所示,其设计要求的最小值240 MPa。试验过程中,焊态试样和16 h热处理态试样分别做2次试验。结果表明,2次试验的屈服强度Rp0.2均约为500 MPa,满足大于设计要求的最小值240 MPa。此外,通过对比初次复验的29 h热处理试样的屈服强度结果可知,其屈服强度Rp0.2也符合要求。

图4 不同热处理时间对试样室温屈服强度的影响Fig.4 The effect of various heat-treatment durations on yield strength of the coupons at room temperature

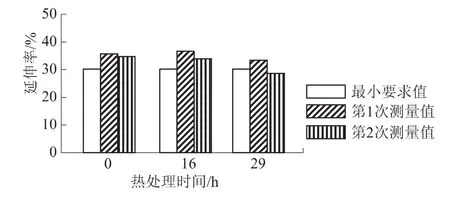

镍基焊丝延伸率的试验结果如图5所示,其设计上要求的最小值为30%。由图5可知,焊态试样和16 h热处理态试样的延伸率为33%以上,均大于30%,满足要求。然而,通过对比初次复验的29 h热处理态试样的延伸率结果可知,其延伸率试验中出现了一次不满足要求的情况。

图5 不同热处理时间对试样室温延伸率的影响Fig.5 The effect of various heat-treatment durations on percentage elongation of the coupons at room temperature

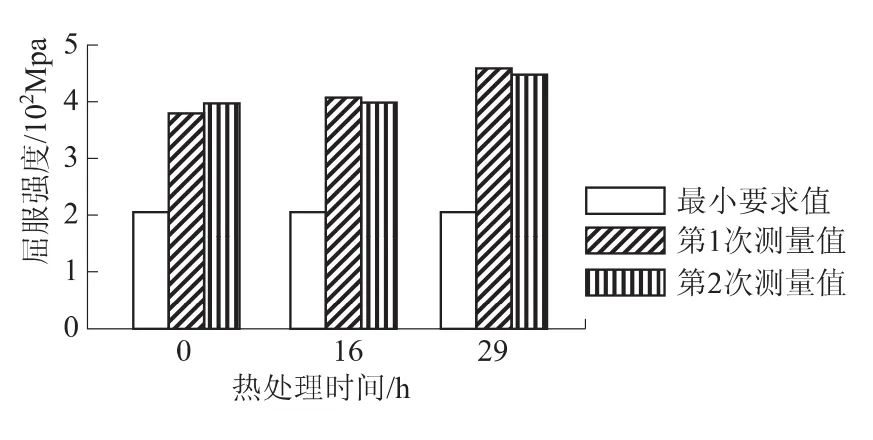

此外,除了验证镍基焊丝室温拉伸性能外,还要求验证350℃高温拉伸性能,其要求为焊丝的屈服强度>190 MPa。通350℃高温拉伸试验的结果可知,焊丝350℃高温拉伸屈服强度约为400 MPa(图6),满足要求。

图6 350℃试验条件下不同热处理时间对试样屈服强度的影响Fig.6 The effect of various heat-treatment durations on yield strength of the coupons at temperature 350℃

根据RCC-M规范的设计要求,350℃高温拉伸试验的抗拉强度和延伸率为试样的实际测量值,并未规定具体的量值或范围。因此,对比25℃室温下的数据可知,该测量结果基本不发生变化,可认为测量结果满足要求。图7和图8分别给出了焊态试样、16 h热处理态试样的350℃抗拉强度和延伸率的实验结果,并对比了同样试验条件下29 h热处理态试样的情况。由图7和图8可知,350℃高温条件下,增加热处理时间,试样的抗拉强度增加,延伸率略微减少,表明试样强度增加,塑性有所下降。

图7 不同热处理时间对试样350℃温度下抗拉强度的影响Fig.7 The effect of various heat-treatment durations on tensile strength of the coupons at temperature 350℃

图8 不同热处理时间对试样350℃温度下延伸率的影响Fig.8 The effect of various heat-treatment durations on percentage elongation of coupons at temperature 350℃

3.2 冲击性能

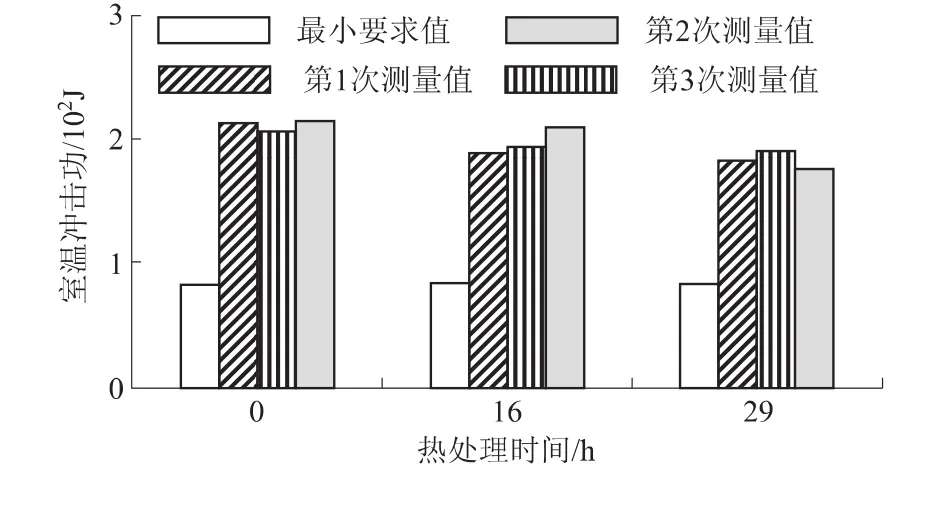

按照 RCC-M SI320的检验方法[5],25 ℃室温的冲击试验结果见图9,其设计要求的室温冲击功最小值为60 J。由图9可知,对焊态和16 h热处理试样分别进行3次冲击试验,结果表明,这2种状态试样的冲击功均满足要求。对比29 h热处理试样检验结果可知,焊态试样的冲击功最大,热处理时间增加,试样的冲击功降低,表明试样的塑韧性降低,进一步说明了强度和塑韧性的相悖关系。

3.3 弯曲性能

图9 不同热处理时间对试样室温冲击功的影响Fig.9 The effect of various heat-treatment durations on KV impact of coupons at room temperature

16 h热处理态焊丝试样和焊态焊丝试样的弯曲试验均包括面弯、背弯和侧弯,每种试样的每种弯曲方式对应试样2个,总共为12个试样。根据RCC-M SI200[6]规定的检验方法试验后,对弯曲后的试样表面进行检查,12个拉伸试样表面状况良好,未发现拉伸面出现具有特征性的开裂,未发现拉伸面出现超过2 mm的单个裂纹、气孔和夹杂物,未发现拉伸面上出现3个0.4 mm以上的裂纹,满足要求。

4 分析和结论

焊材验收时,力学性能试样采取(615±15)℃的焊后热处理温度,但是设计上没有规定具体的热处理时间,只要求热处理时间不少于实际制造过程中该焊缝所经受的总热处理时间的80%即可。因此,结合试验的技术条件并针对试验的实际工艺,确定对镍基焊丝采取29 h的热处理时间。一方面是出于试验自身的工艺考虑,另一方面也是出于保守考虑。只要经过29 h热处理时间后的焊丝力学性能满足要求,选取29 h热处理时间范围内的任意一个时间作为热处理时间,焊丝的力学性能一定能满足要求。

实际上,镍基焊丝主要用于RPV径向支承块的隔离层焊接和对接焊缝的前3层打底[7],控制棒驱动机构/热电偶管座与安全端的对接焊[8]以及镍基焊缝的补焊。在RPV制造过程中,只有RPV径向支承块的隔离层焊接和对接焊缝的打底部位焊后经受热处理过程。对于RPV中用于径向支撑块部位(非承压焊缝)的镍基焊丝,从焊材开始焊接,到压力容器最终焊后热处理结束,包括制造过程中所有的中间热处理(615±15)℃×(1+1)h、返修过程和最终焊后热处理(615±15)℃×(4.5+2)h,经历最长的热处理过程为:径向支承块镍基隔离层首层堆焊→① 中间消除应力热处理(ISR)过渡段与下封头组焊→②ISR堆芯筒体与下封头组建组焊→③ISR法兰接管段与堆芯筒体组件组焊→④ISR筒体组件→⑤ 焊接后热处理(PWHT)。考虑到①和⑤没有返修增加热处理,②→④ISR 3条主焊缝返修2次,按增加2次ISR计算的情况,RPV制造过程中经历的最长热处理时间为4×ISR+2×ISR+1×PWHT=(4+4)+(2+2)+(4.5+2)=18.5 h。然而,压力容器实际制造过程中的热处理时间远小于18.5 h,最短为4.5+2=6.5 h(只有焊后热处理的时间)。因此,对焊丝再次复验时,为使热处理时间能满足不少于实际制造过程该焊缝所经受总的热处理时间80%的要求(18.5 h×80%=14.8 h<16 h),选择略小于18.5 h的16 h作为模拟焊后热处理的时间。

此外,RPV在制造过程中使用的固溶强化型镍基焊丝材料,时效温度为715℃。在该温度下对其长时间保温,会析出碳化物,增加镍基材料的强度。在验收该批镍基焊丝的机械性能时,尽管对焊后镍基焊缝采用的消应力热处理温度(615±15)℃低于镍基材料的时效温度,但是由于消应力热处理时间长达29 h,所以最终导致了镍基焊缝在晶界上析出碳化物,进而强化了合金,宏观上表现出强度有所提高而塑性有所降低。随着热处理时间的延长,这种效果表现得更为明显(图7和图8)。

总之,将热处理时间减少至16 h后,既能消除应力,又能在一定程度上减缓镍基焊缝在晶界上析出碳化物,不至于导致镍基焊丝的室温抗拉强度增加。对镍基焊丝再次复验采用的模拟焊后热处理时间16 h也不违背设计上对RPV实际制造过程的热处理时间的要求。因此,对镍基焊丝采取16 h热处理时间后再次复验。结果表明,本批次焊丝室温抗拉强度和延伸率满足设计要求。

[1] RCC-M(2000+2002补遗):S2981卡片[S],2002.

[2] RCC-M(2000+2002补遗):S篇附录SI400[S],2002.

[3] RCC-M(2000+2002补遗):S篇附录SI600[S],2002.

[4] RCC-M(2000+2002补遗):S篇附录SI120[S],2002.

[5] RCC-M(2000+2002补遗):S篇附录SI320[S],2002.

[6] RCC-M(2000+2002补遗):S篇附录SI200[S],2002.

[7] RSE-M(1997+2000补遗):Figure B 3200-1.1~1.3[S],2000.

[8] RSE-M(1997+2000补遗):Figure B 3200-4.1~4.3[S],2000.