落棒试验对控制棒状态的监测与预警

2012-04-26柴伟东张大勇何庆琼

李 刚,柴伟东,张大勇,何庆琼

(大亚湾核电运营管理有限责任公司技术部,广东 深圳518124)

控制棒组件是控制反应堆反应性的设备,在正常运行时用于调节反应堆功率,在事故工况下快速引入负反应性,使反应堆紧急停堆,保证核安全[1]。紧急停堆时,控制棒依靠重力快速落入堆芯。为了验证控制棒是否能够快速落入堆芯,每次换料大修或其他对堆芯几何结构有影响的活动之后,都需要在机组处于热停堆或冷停堆状态的额定流量下完成控制棒的落棒试验,以检查每束控制棒的落棒时间是否满足验收准则。

1 落棒试验简介

控制棒驱动机构的密封壳体上部有控制棒棒位指示器的套管,它由磁性材料制成。套管外有测量棒位用的一次线圈和二次线圈。当一次线圈未通电、控制棒在线圈中移动时会产生感应电压。

落棒试验是通过快速记录仪记录控制棒在棒位探测器一次线圈内移动时产生的感应电压和相应控制棒的夹持销爪线圈的电压来实现的,并对记录的曲线进行分析、计算,从而得到相应控制棒的落棒时间,其验收准则见表1。

表1 落棒时间的验收准则Table 1 The criteria of control rod drop time

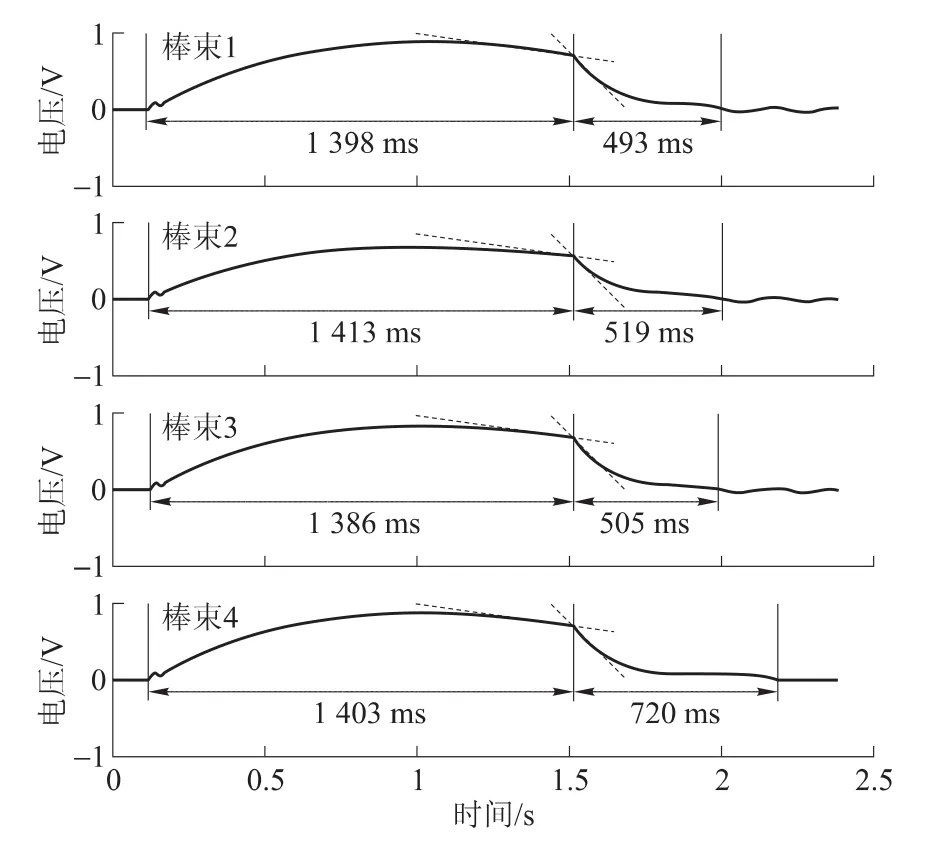

落棒试验中控制棒感应电压和夹持线圈电压的一般变化曲线见图1。在夹持线圈断电之后,经过一段极短的时间,控制棒开始下落,速度逐渐增大,控制棒在棒位探测器一次线圈中的感应电压也随之逐渐升高。当控制棒进入缓冲段后,其速度迅速减小,感应电压也随之迅速降低,接触堆底后控制棒经过数次反弹停在堆底,感应电压最终为0。

图1 落棒试验中控制棒感应电压和夹持线圈电压的一般变化曲线Fig.1 The general curve of induced voltage of the control rod and current in stationary gripper coil

2 卡棒事件分析

2.1 事件介绍

2008年7月14日,大亚湾核电站2号机组主变压器差动保护继电器发生故障,导致差动保护误动作,反应堆自动停堆(简称7·14事件)。在控制棒下落过程中,温度调节棒组(R棒组)中有2束控制棒未完全落入堆底,2束棒均卡在距堆底24步处,这2束棒径向位置分别位于F10和K10。这是大亚湾和岭澳核电厂发生的第1起卡棒事件。事件发生后,立即进行停机抢修,开盖对K10、F10进行检查,发现卡棒的原因是辐照肿胀造成的。此次停机抢修共耗时17 d,给大亚湾核电站带来巨大的经济损失。

2.2 卡棒原因

从控制棒相关的设备或系统分析,可能造成控制棒卡棒的故障模式有:燃料组件变形;驱动机构异物引起卡涩;燃料组件导向管内异物引起卡涩;控制棒弯曲变形;控制棒辐照肿胀引起卡涩等。

2.3 外部经验反馈

根据法国电力公司(EDF)的反馈,每种故障模式在落棒试验中都会表现出不同的图线形状。“7·14事件”中因辐照肿胀导致F10和K10控制棒卡棒,这类故障在落棒试验中的表现形式如图2中第4个棒束所示,肿胀的控制棒在进入缓冲段后,由于卡涩下落到堆底的时间延长较多,T6长达720 ms,而其余3个棒束的T6均在500 ms左右,并且第4个棒束落到堆底后没有反弹振荡。

通过以上例子可以看出,根据分析落棒试验数据可以及时发现控制棒的异常,并可根据落棒曲线的异常变化来判断控制棒可能存在的故障,因此落棒试验为控制棒的检查和更换提供了重要依据。为了能够提高对异常数据的敏感度和识别度,需要在落棒试验中记录更加全面和细化的数据。从EDF的反馈和现场试验可以看出,落棒试验只记录T4、T5、T6,但对感应电压、振荡次数等数据基本没有关注过,而这些数据对于发现异常,判断原因也起着重要作用。

图2 控制棒落棒曲线(控制棒肿胀)Fig.2 The curve of control rod drop test(RCCA swelling)

2.4 历史数据分析

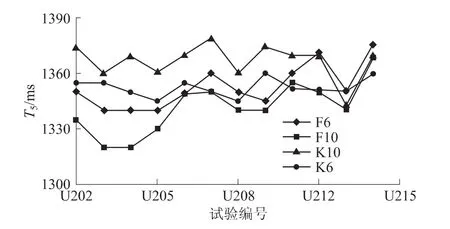

对历次大修的落棒试验数据进行分析。以大亚湾核电站2号机组(D2)的R2棒组为例:T5变化范围最大不超过50 ms,相邻2次试验变化最大为30 ms(图3),变化趋势比较平稳;T6变化范围最大不超过60 ms,而相邻2次试验变化最大值出现在“7·14事件”前的D212大修,F10棒的T6值陡增51 ms(图4),T6异常增大正是控制棒辐照肿胀的表现。由此可以看出,控制棒状态的变化可以在落棒试验数据中体现出来。如果对落棒试验的数据进行认真分析比较,就有可能将控制棒的异常隐患及时排查出来,避免控制棒的故障缺陷进一步恶化而带来更大的损失。

图3 D2机组R2棒组历次落棒试验T 5变化趋势Fig.3 The T 5 trend of R2 rod group of Unit 2 of Daya Bay NPP in all previous tests

图4 D2机组R2棒组历次落棒试验T 6变化趋势Fig.4 The T 6 trend of R2 rod group of Unit 2 of Daya Bay NPP in all previous tests

3 落棒试验数据处理

3.1 常规落棒试验数据记录与处理

过去落棒试验数据的记录与处理方式与EDF一样,都是通过记录仪自带的打印机打印出纸质版落棒曲线,再通过试验人员手工画线读取落棒试验各段时间,过程复杂、耗时长、占用人力多,而且在记录纸上1 mm的距离就代表10 ms的时间,因此在读取时间时不可避免地存在随机误差。另外,纸质版记录易损坏、丢失,不易长久保存,历史数据也不易进行对比分析。如果能够通过一个落棒数据自动处理程序将各段时间自动精确地计算出来,而且得到的电子版记录数据可以更加方便且长久地保存下来,那将会为以后的数据对比分析提供非常大的便利。

3.2 自动化计算程序

(1)程序结构

根据落棒试验各段时间的计算原理编写了落棒数据自动化处理程序,各段时间均由夹持线圈电压和控制棒感应电压的变化情况来决定。程序基本框图见图5。

图5 自动计算程序结构框图Fig.5 The structure block of automatic calculation program

(2)软件界面

基于Perception软件的落棒试验软件界面及控制棒落入堆底后的震荡曲线见图6。4个棒束的感应电压和线圈电压共8条曲线可同时记录在一个显示界面中,便于进行对比分析;程序自动计算的结果(包括T4、T5、T6、V5max、Cwave等)可直接显示在右侧数据表中,非常直观方便。

图6 基于Perception的落棒试验软件界面Fig.6 The software interface of control rod drop test based on Perception

(3)计算结果验证

将以前落棒试验的数据代入计算程序后,发现每台机组的每个棒组的落棒数据都有各自不同的特点。根据不同棒组数据的特点添加了自动逻辑判断语句,使得落棒试验的数据更加精确。

将D113/D213/L107/L206/L207/L108/D214各次大修落棒数据与手工计算出的数据进行对比,二者最大偏差在20 ms以内,平均偏差在3 ms以内,表明该计算程序既满足了4台机组所有棒组的通用性,又保证了计算结果的准确性。

以L206大修落棒试验数据为例,通过全部61组棒束的数据验证,计算程序可以在短时间内计算出T4、T5、T6,程序计算结果与原来人工画线计算得到的结果基本一致,全部棒组T4/T5/T6平均值偏差在±2 ms左右,T5+T6平均值偏差为3.1 ms,与各项限值相比偏差非常小。利用该程序首次对控制棒最大感应电压及控制棒在缓冲器内的振荡次数等数值进行了计算统计。该计算程序为落棒试验数据自动化处理提供了有力支持,更重要的是为控制棒的异常预警和故障分析提供了更加全面的参考依据。

4 落棒试验数据处理改进后的优点

相比过去的试验数据处理方法,该自动化计算程序应用于落棒试验后有以下几个优点:

(1)提供了更加全面的控制棒落棒数据,该程序不仅可以计算出控制棒落棒过程中的各段时间和控制棒感应电压、振荡次数等数据,而且还能根据不同的需求任意添加语句,得到更全面的数据,为控制棒的异常预警、故障判断、原因分析提供更有力的帮助。

(2)将试验数据与历史数据进行对比,如果发现有异常变化,可以根据这些异常数据对控制棒的状态进行初步分析,判断控制棒可能出现哪一类的问题(例如T6异常增大可能是燃料组件变形或控制棒肿胀导致),并及时向相关专业提出预警信息,建议在下次大修中对出现异常数据的棒组进行重点检查,防止缺陷进一步恶化。

(3)试验数据便于保存和对比。将试验数据的保存介质转变为电子记录,为试验数据的保存、历史数据的查阅、各次试验数据的对比分析,以及控制棒异常信息的判断和预警都提供了极大的便利。

(4)提高了落棒时间的精确性。原方法在记录纸上画线时精确度不够,在读取时间时不可避免地存在随机误差,而在计算程序中则不存在这些误差,精确性得以大大提高。

(5)节约了大修关键路径时间和试验人员数量。原方法要得到落棒时间需经过采集数据——打印记录纸——画线——读取过程,所需时间为5~10 min;而现在从采集数据到导入数据再到计算落棒时间,计算机只需十几秒,大大节约了大修关键路径时间,另外也可节约画线读数方面的试验人员数量。

5 结束语

落棒试验作为一项针对控制棒安全性能的试验,对堆芯的安全保护功能起着重要的作用。改进后的落棒试验增加了检查项目,丰富了落棒试验的内容,为控制棒状态的监测和预警提供了一种新的思路、方法及手段,为控制棒的检查和更换提供了重要依据。

[1] 苏林森,等 .900MW压水堆核电站系统与设备[M].北京:原子能出版社,2007.