TC11合金燃烧特性初步研究

2012-05-07田伟,王标

田 伟,王 标

(中国燃气涡轮研究院,四川 成都 610500)

1 引言

钛合金具有比强度高、热强性好、耐蚀性强等优点,广泛应用于航空发动机中。但钛合金导热系数低,氧化热焓大,在发动机工况温度、气流速度、压力和摩擦作用下,容易自发燃烧而产生钛火。钛合金一旦燃烧,便迅速蔓延,对其它零部件甚至整台发动机产生严重烧损。据统计分析,发动机中的钛火主要由高压压气机钛合金转、静子碰磨引起。钛合金碰磨时产生大量的高温磨屑,磨屑的比表面积大且缺少氧化膜阻氧,在高温、高压气流中容易燃烧(飞溅的火花),而燃烧磨屑堆积在钛合金零件表面又会将其引燃。另外,钛合金燃烧时的熔融金属,也会通过气流传播粘附到其它零件表面而引发燃烧。正是由于燃烧液滴的传播,使得钛火发生过程非常迅速,烧损程度特别严重。

鉴于钛火的巨大危害,国外对钛合金燃烧特性开展了系统、深入的理论分析和试验研究,为航空发动机安全、合理选用钛合金和切实有效采取钛火防治措施提供了指导。美国利用激光点火试验平台,在模拟发动机工况条件下评价了54种常用钛合金的燃烧特性[1]。俄罗斯研究了航空发动机用钛合金发生启燃的临界温度与压力[2]。目前,美、英、俄等国的防钛火技术已取得重大突破,钛火事故鲜有发生,并根据温度、压力对钛合金启燃的影响规律,在民航适航性标准中严格规定了钛合金零部件的使用条件。俄罗斯民航试航性标准中规定,高压压气机钛合金零件工作温度上限为:转子叶片500℃、静子叶片330℃、机匣及封严环330℃、篦齿环300℃。英国民航适航性标准中规定,钛合金静子叶片的高度不得小于150 mm,另外对环境压力、流速等也做了严格要求。

我国对钛合金燃烧特性的研究尚处于起步阶段。TC11合金是目前我国航空发动机中应用数量最多的钛合金,其综合力学性能良好,生产工艺稳定,可用于制造500℃以下长期工作的压气机盘、叶片等零部件[3,4]。考虑燃烧液滴对引发和传播钛火的重要作用,本文利用液滴引燃法初步研究TC11合金的燃烧特性。

2 试验方法

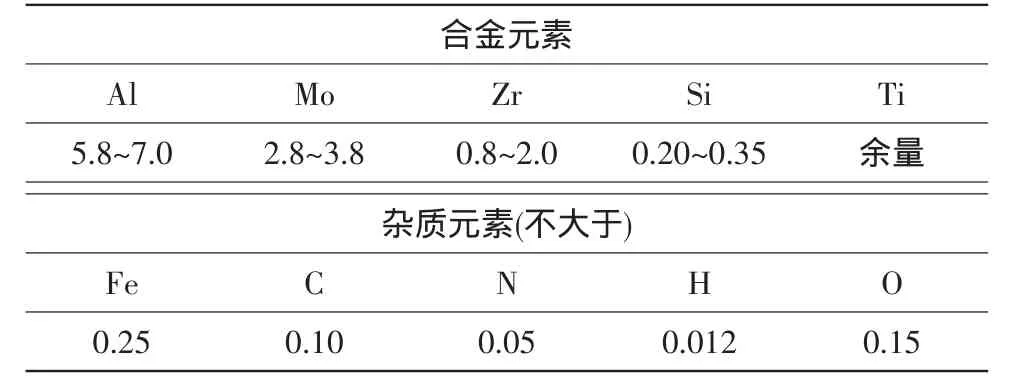

试验原材料为TC11合金棒材,利用线切割加工成127mm×25mm×2mm的薄板。TC11合金成分见表1[5]。

TC11合金的燃烧特性试验在液滴法钛火试验台上进行,测试试片在不同预热温度和氧气含量下的引燃及烧蚀情况。试验原理如图1所示。

燃烧试验后,利用X射线衍射(XRD)仪检测TC11合金烧蚀表面的相成分,利用扫描电子显微镜(SEM)观察烧蚀截面上的微观组织,并利用能谱仪分析烧蚀区域的化学成分。

3 试验结果与分析

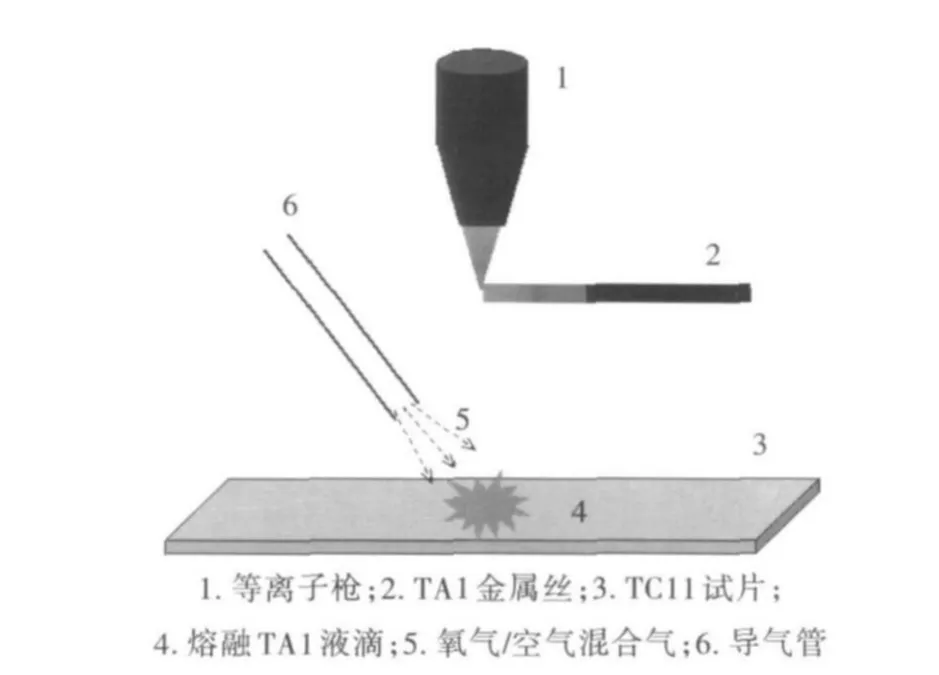

3.1 TC11合金引燃过程

图1示出了熔融TA1液滴引燃TC11合金试片的主要过程。首先,TA1金属丝被高温等离子弧熔化后滴落在已加热TC11试片表面,此时液滴温度接近其熔点温度(1640~1670℃),如图2(a)所示。随后,向TA1液滴吹送一定流量的压缩空气和氧气的混合气,熔融液滴在氧气作用下表面发生氧化反应,当反应生热量大于散热量时,氧化反应加速,液滴开始燃烧,并将TC11试片引燃。TC11合金开始燃烧时发出耀眼白光,并喷射出大量火花,说明此时燃烧温度很高,反应剧烈,如图2(b)所示。稳定燃烧时光线很强,但少有火花飞溅并不时产生爆燃,如图2(c)所示。随着燃烧的进行,试片中心区域被烧穿,烧蚀孔洞迅速扩大,直至燃烧前沿扩散到压缩空气与氧气的作用区域外,火焰才逐渐熄灭,如图2(d)所示。

表1 TC11合金化学成分 %Table 1 The chemical composition of titanium alloy TC11 in wt

图1 TC11合金液滴引燃试验示意图Fig.1 Sketch illustration of test of ignition TC11 by TA1 droplet

燃烧前钛合金表面存在一层致密的氧化膜,阻碍了氧气进入,需要较高温度才能起火燃烧;启燃阶段,钛合金氧化反应非常剧烈,燃烧温度很高(约3727℃),超过了 Ti和TiO2的沸点(分别为 3260±20℃和2500~3000℃),大量蒸气从燃烧表面喷射出来,火花飞溅;随着Ti和TiO2的气化,燃烧温度有所降低,稳定燃烧时温度维持在2930℃左右,燃烧剧烈程度较启燃阶段略有降低。这与Clark的试验结果一致[6]。

3.2 温度和氧气含量对启燃的影响

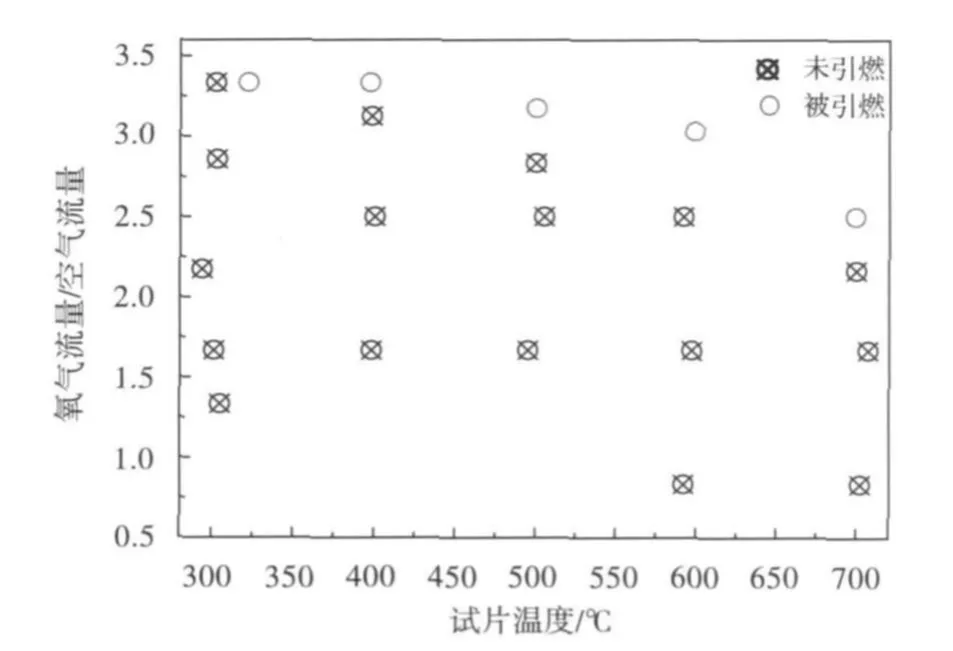

多次试验结果表明,TC11试片能否被熔融TA1液滴引燃,受试片温度、氧气含量、气流温度和液滴温度等多种因素影响,其中试片温度和氧气含量为主因。图3给出了TC11合金在不同温度和氧气含量下22次试验的引燃情况。

图2 熔融的TA1液滴引燃TC11合金试片的试验过程Fig.2 The process of combustion of TC11 Alloy ignited by TA1 droplet

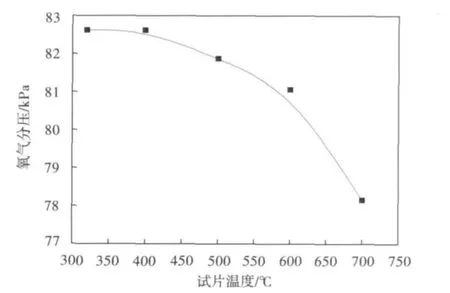

为便于分析,近似认为混合气体达到试片表面处的压力为101.325 kPa,并将混合气体中的氧气含量换算成氧气分压。试验中,TC11合金试片的温度控制误差为±10℃,则TC11合金的启燃临界条件曲线如图4所示。

由图3和图4可看出,在一定温度下,只有当氧气分压超过某一临界值时,TC11合金试片才能被引燃;并且随着试片温度的升高,引燃所需氧气分压临界值逐渐降低。试片温度在300~400℃时,临界氧气分压随温度升高而降低的趋势不大;400~700℃时,临界氧气分压随温度升高而降低的趋势非常明显。这是因为钛合金启燃的临界条件是生热量(包括外部加热和自身氧化生热)大于散热量。这一变化规律与文献[7]、[8]的一致。TA1液滴和TC11合金氧化反应产生的热流密度可表示为:

图3 不同温度和氧气含量下TC11合金试片的引燃情况Fig.3 The results of ignition test at different temperature and content of oxygen

图4 点燃TC11合金试片所需临界氧气分压与温度的关系Fig.4 The relation of temperature and critical ignition partial pressure in oxygen for TC11 alloy

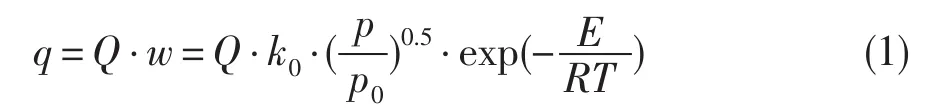

式中:q为氧化产生的热流密度,J/(m2·s);Q为钛合金氧化热,J/kg;w为钛合金氧化速度,kg/(m2·s);p为氧气分压,Pa;p0为标准大气压,Pa;k0为指数前因子,kg/(m2·s);R为气体常数,J/(mol·K);E 为活化能,J/mol;T 为氧化反应温度,K。

由公式(1)可看出,氧化反应产生的热流密度与氧气分压的平方根成正比,与反应温度成指数关系。即产生相同热量时,如果提高反应温度,则可以降低氧气分压。若同时提高氧气分压和反应温度,氧化生成的热量将急剧增大,钛合金更容易启燃。同理,航空发动机中钛合金工作的环境温度和压力越高,发生钛火的风险就越大。风扇和低压压气机中,钛合金的工作温度与压力比高压压气机中的低很多,发生钛火的可能性较小。实际情况表明,绝大部分钛火事故发生在高压压气机中。

3.3 燃烧表面分析

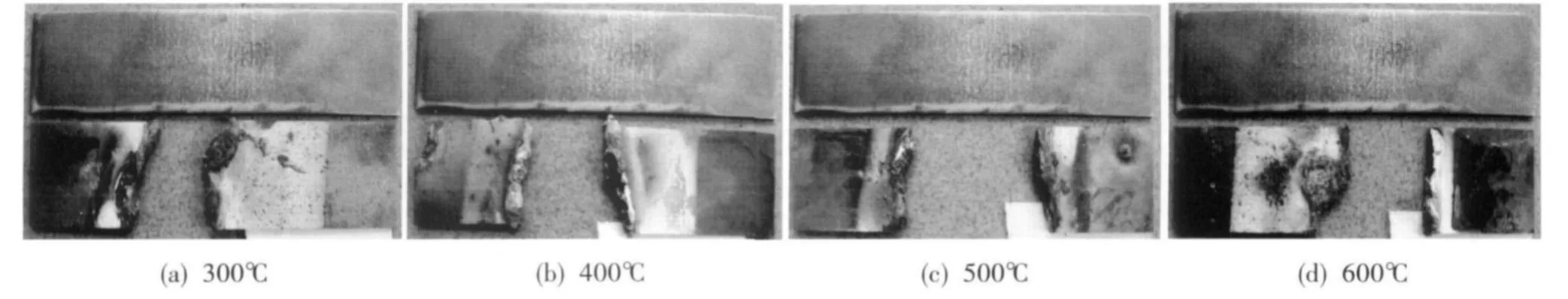

图5示出了不同试片温度下燃烧后的TC11合金试片。可以看出,随着温度的升高,试片的烧损面积增大;试片燃烧前沿出现明显的熔化痕迹,熔化区域表面生成浅黄色氧化膜,非熔化区域表面主要是白色氧化膜。

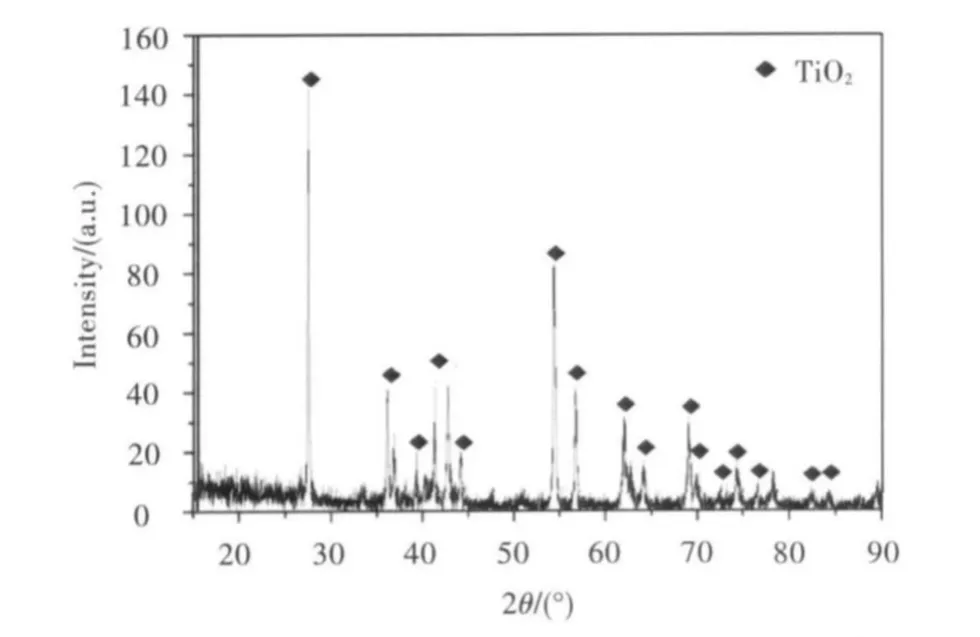

图6为燃烧表面的XRD衍射谱。从图中发现,TC11合金燃烧产物的主要成分是TiO2。由于试样表面形貌不规则且面积较小,X射线的衍射强度较低,未发现其它合金元素的燃烧产物。虽然在高温下Ti能与N2发生燃烧反应[9],但试片表面没有检测到Ti3N4。这主要是因为在Ti中,O比N具有更好的亲和力、更高的溶解度和更大的扩散系数。燃烧过程中,TC11合金主要与空气中的O2发生反应。

图5 TC11试片在不同温度下燃烧后的形貌Fig.5 Morphology of TC11 alloy samples after combustion test at different temperature

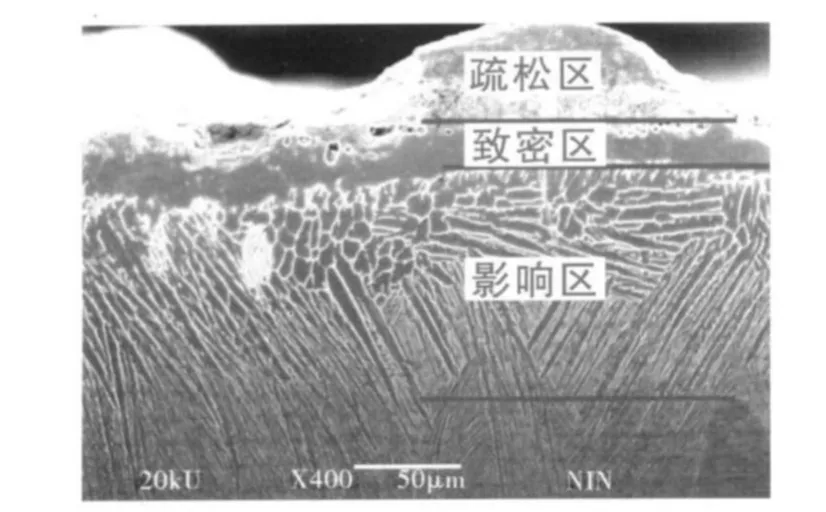

图7示出了TC11合金燃烧区横截面的SEM分析。试片燃烧表面是以TiO2为主的氧化层,氧化层到基体内部存在疏松区、致密区和影响区。

分析表明,疏松区内存在较多的裂纹和气洞,组织较疏松,O含量较高,O与Ti的原子百分比在1:1(TiO)~2:1(TiO2)之间。由于燃烧高温的作用,合金中生成了气体,并在熔化的金属中形成了气孔。另外,由于合金中溶入了大量的O,使得其脆性增加,在热应力作用下产生了裂纹。正是因为燃烧前沿存在疏松多孔区域,导致燃烧过程中O不断向合金内部扩散,形成持续燃烧。

图6 TC11合金燃烧表面的XRD衍射图谱Fig.6 XRD pattern of burned surface of titanium alloy TC11

图7 TC11合金燃烧区横截面的SEM分析Fig.7 Cross sectional microstructure of burned titanium alloy of TC11

致密区厚度较小,约为15~30 μm。该区域内受燃烧热和α相稳定元素O的共同作用,形成了干净的等轴α相。其组织形貌与合金原组织不同,并且O含量较多。

影响区厚度约为200 μm,形成了典型的粗大α片层组织,并向基体内部逐渐细化。这种组织反映了燃烧过程中O和燃烧热共同对基体组织的影响。

由此可看出,燃烧后的合金组织发生了显著变化,将对发动机零部件的使用安全带来严重影响。

4 结论

(1)熔融TA1液滴在压缩空气/氧气作用下能发生燃烧,并将TC11合金试片引燃。TC11合金的燃烧非常剧烈,发出耀眼白光,喷射出大量火花,并产生爆燃。

(2)随着TC11合金试片温度的提高,引燃所需的临界氧气分压逐渐降低。

(3)烧损面积随着试片温度的提高而增大。燃烧表面形成了氧化层,主要成分为TiO2。从烧损表面到合金内部形成了疏松区、致密区和影响区,各区域的组织特征和O含量存在明显差异。

[1]Charles W E.Review of Titanium Application in Gas Tur⁃bine Engines[R].ASME GT2003-38862,2003.

[2]Bolobov V I.Mechanism of Self-Ignition of Titanium Al⁃loys in Oxygen[J].Combustion,Explosion,and Shock Waves,2002,38(6):639—645.

[3]Huang H F,Liu S L.Crack Growth Behavior in Titanium Alloy TC11 at Room and High Temperature[J].Acta Metal⁃lurgica Sinica(English Letters),1999,12(1):77—81.

[4]曾卫东,周义刚.冷速对TC11合金β加工显微组织和力学性能的影响[J].金属学报,2002,38(12):1273—1276.

[5]颜鸣皋,刘伯操.中国航空材料手册:第4卷钛合金铜合金[M].2版.北京:中国标准出版社,2002:147.

[6]Clark A F.The Combustion of Bulk Titaniumin in Oxygen[C]//.Fifteenth Symposium(International)on Combustion.1975.

[7]Bolobov V I.Possible Mechanism of Autoignition of Titani⁃um Alloys in Oxygen[J].Combustion,Explosion,and Shock Waves,2003,39(6):677—680.

[8]Littmen F E.A Study of Metal Ignitions[J].Journal of Less Common Metals,1961,(3):367—378.

[9]Lee K O,Cohen J J,Kenneth B.Self-Propagating High-Temperature Synthesis ofTitanium Nitride[R].AIAA 99-0697,1999.