挖掘机上部中车架预应力反变形组焊工艺改进

2012-02-21陈天宁

陈天宁

(现代江苏工程机械有限公司,江苏 常州 213016)

挖掘机上部中车架底板在拼焊过程中将不可避免地产生焊接变形,而焊后变形的矫正,既不经济又费工时。因此,如何科学地控制焊接变形量对指导焊接制造工艺具有重要的意义。

1 上部中车架组焊工艺流程

上部中车架焊接工艺路线为:先将下底板、2块侧板及侧板间的筋板和侧板顶部上弯板在焊接工装上定位拼点;然后将工件放置在焊接变位机上焊接。采用富氩混合气体保护焊,混合气配比例为氩气占20%,二氧化碳占80%。

2 上部中车架的组焊特点及对品质的影响

2.1 上部中车架组焊特点

(1)底板两侧因焊缝收缩向上挠曲变形量与焊脚尺寸的平方成正比,当其它条件一定时,焊脚尺寸增大1倍,焊接变形量要增至原来的4倍。由于设计的需要,中车架底板与侧板焊脚尺寸较大,以45 T级为例,底板厚度38 mm,侧板厚度32 mm,焊脚20 mm。其底板厚、焊脚尺寸大,致使上部中车架焊后变形很难控制。

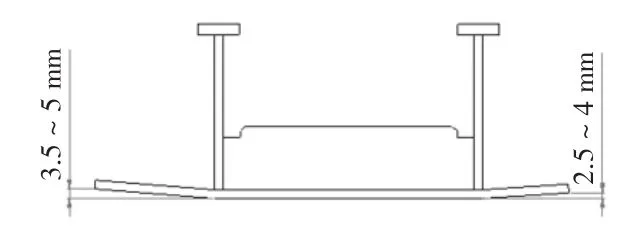

(2)焊缝集中在底板的一侧,在焊接时由于是单边加热,在板厚方向温度不均匀而引起角变形,造成底板两侧向上挠曲变形,在生产过程中笔者通过大批量反复测量总结,在无拘束时,底板两侧的变形量分别为:左侧3.5~5 mm,右侧2.5~4 mm,如图1所示。

图1 组焊后底板两侧的变开量

2.2 上部中车架组焊对品质的影响

(1)如此大的变形量如果不加以矫正,会造成底板加工回转齿圈面时,加工余量严重不均(2~7 mm),与左右侧框无法拼焊,从而影响车架整体强度。我公司原采用的矫正方法为火焰矫形,单台矫形时间为2.5 h,且在矫形后变形仍有1.5 mm左右,勉强能满足图面设计要求(设计要求±1.5 mm)。

(2)上部中车架是联接挖掘机工作装置、发动机、配重及下车架,承受挖掘机静载荷、动载荷及冲击载荷的关键部件,火焰矫形、机加工过深等措施会降低上车架的疲劳强度,引起早期裂纹、开裂、断裂等严重问题。

因此,控制焊后变形量及改进焊接工艺参数是中车架焊接中的关键技术问题。

3 中车架焊接中的关键技术

3.1 预应力反变形焊接法

由于准确掌握了中车架底板变形规律,定量地测量了焊接变形的大小,笔者决定采用预应力反变形焊接法,即拼焊前将底板以变形相反的方向预压制出预变形量,形成应力场。在焊接后,由焊接产生的热变形与预变形相抵消。经过反复试验后总结为:在底板上以侧板外边线为基准线,底板左边压出4 mm预变形量,右侧压出3.5 mm预变形量,在焊接后底板平面度均可控制在1 mm以内,从而满足了设计要求。

焊接变形量与反变形量的关系如图2所示。从图中可以看出,反变形量过大及过小均不利于焊接变形的控制。

图2 焊接变形量与反变形量的关系

3.2 焊接顺序及工艺参数的调整

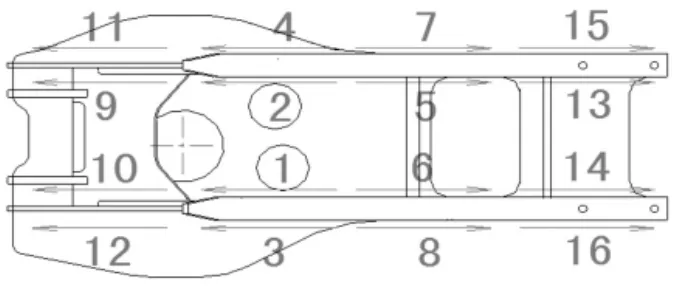

采用上述反变形法焊接后,焊接变形问题已基本解决,但生产中仍偶尔出现一些变形量异常大的现象。经分析后认为主要是因为焊接顺序不完善。原焊接工艺中,仅规定了四条焊缝的焊接顺序,在此基础上笔者可以将每段焊缝分成四段,以减少残余应力。焊接顺序及方向如图3所示。先以4 mm左右焊脚打底,然后以船形焊焊接,经过调整,在正常工艺条件下,上部中车架焊接变形达到了100%合格率,取得了满意的效果。

在原焊接时因担心底板焊后变形量大,火焰矫正困难,在焊接参数选择时电压电流均选得较小,工艺改善后为提高生产效率,采用φ1.2 mm的JM-58焊丝进行船形焊时,焊接电流为350 A,电弧电压为38~42 V,气体流量为18~22 L/min,产品焊后均未出现焊接变形异常偏大的情况。

图3 焊接顺序及方向

从品保部及售后服务部反馈的情况来看,采用预应力反变形组焊及大电流焊接工艺后的一年多来,上车架早期裂纹及开裂的情况暂无记录。

4 结束语

(1)采用预应力反变形组焊工艺焊接,既可以提高产品的尺寸精度,又可减小残余应力,降低裂纹开裂率,免去了火焰矫正工序,加大了焊接电压电流,在较大程度上提高了生产效率。

(2)焊接变形量与反变形量约成V形关系,反变形量过大或过小都不能很好的控制焊接变形,将反变形量控制在左侧4 mm,右侧3.5 mm时底板焊后变形量可控制在1 mm以内,很好的满足了设计要求。

(3)在预应力反变形的基础上,采用分段焊及优化焊接顺序,可将变形量完全控制在规定的偏差范围内。