工件夹紧力对动态特性的影响研究

2012-01-25浙江工业职业技术学院绍兴312000

(浙江工业职业技术学院,绍兴 312000)

0 引言

颤振是由切削过程和机床结构的相互作用造成的,而切削技术近年来向高速一高效切削方向发展的趋势明显,高速切削技术的发展对于切削过程中稳定性的研究要求更加迫切。薄壁工件由于其自身在单方向上刚度较低而容易诱发颤振,另一方面相向对于刚性较好的工件,薄壁工件在加工过程中动态特性受作用在其上的夹具夹紧力的影响更加显著[1~3]。

为了考虑薄壁工件加工过程中的切削稳定性的特点,薄壁工件本身的模态特性不仅仅由工件本身的材料、结构等自身的特点所决定,薄壁工件由于其自身的刚度很低,其模态特性特别是其刚度和阻尼受施加在工件上的压力的影响显著,并进而影响到其稳定性极限。本文考虑薄壁工件加工过程中的一个重要因素一夹具作用在工件上的压力对于其切削过程稳定性的影响。

1 研究方法

在对薄壁工件加工时,难免要用到夹具,夹具作用在工件上的压力对于工件本身的模态特性会产生显著影响,并进而影响到薄壁工件加工过程中的稳定性。本章通过试验的方法在一个薄壁模型上施加一个可变的正压力,记录不同正压力作用下薄壁模型所呈现的模态特性,分析薄壁工件所承受的正压力对于薄壁零件切削过程稳定性的影响状况。

所采取的试验结构主要包括两个模块,一个是用于记录施加在薄壁工件上的正压力的大小的动态测力仪,我们采用的是Kistler;另一部分是用于测量工件模态特性的模态分析系统,我们采用的是B&K的Me’ Scope。

对于采集得到的频响函数曲线进行对比分析,对于特征参数,特别是共振频率和有效刚度的变化规律进行研究,对测试过程中表现出来的结构的阻尼水平进行探讨,对于影响切削过程稳定性的频响函数的实部曲线进行分析,对于薄壁工件在夹具正压力作用下的动力学模型进行探讨。

2 工件结构受夹具正压力作用下的试验模型

薄壁工件在铣削过程中的系统模型中,这个模型与以往我们常用的铣削过程模型的不同点在于它把薄壁工件在铣削过程中所受到的夹具的正压力考虑在内,这个压力的施加机构与工件的接触面将有摩擦作用,所以我们把夹具的影响模型化为一个增加的摩擦机构。我们将建立一个试验的模型来研究夹具作用下工件的模态特性的变化规律。所需的结构必须具备两个特征:1)要有一个具有单方向薄弱刚度的薄壁工件,我们使用一个工字梁结构来表达工件的这个特征;2)一个正压力可调的加力机构来代表夹具对工件的作用。

3 薄壁工件试验模型

3.1 具有单方向大柔度的工件结构

薄壁工件的特点是它在一个方向上的柔度比较大,所以出于研究的方便,需要设计一个具有类似动态特性的结构,最简单的办法就是用工字截面的底座来支撑一个工件。

获取工件在薄壁正向的动柔度的方法的原理和获取刀尖动柔度的原理是一样的,不同点在于在刀尖处所使用的激振力信号是由冲击力锤产生的,而对于工件的动柔度我们使用激振器来产生一个随机的信号作为激振力,并且所采用的数据采集系统是B&K公司的ME’SCOPE。击振器的顶杆通过力传感器定在工件的左侧,而加速度在工件右侧拾振。力信号和加速度信号从传感器送往前端,前端通过网线连接存计算机上,传输数据供计算机进行处理和显示。

3.2 工件结构的动柔度

我们只考虑工件在薄壁的难向的柔度,而忽略和薄壁平行方向上的动柔度。其中,从工件的动柔度曲线提取的模态参数,如表1所示。

表1 工件x方向上提取的模态参教

4 试验结构

我们使用Kistler的动态测力仪来测量旖加在工件测面上的正压力,这个正压力是通过一个螺栓连接菇加到工件侧壁上的,在测量前,加力机构的压力头完全与工件不接触,然后使铡力仪处于采集数据状态,开始以后,增加加在侧壁上的压力到一定的程度,由测力仪记录下这个时间内的动态力,之后从测得的压力数据上将正压力提取出来。

动态测力仪和电荷放大器连接在一起,出来的信号通过数据采集卡,经过计算机的PCMCIA接口输入到计算机内部,以供计算机作进一步的处理。

工件在不同的正压力下的动柔度仍采用测量工件在没有正压力情下的方法,测试系统的整体机构,使用到的前端和计算机以及所用到的功率放大器如前所述。

5 夹具夹紧力对工件动态特性的影响

这里我们想要说明的是我们对工件的测试只在单一方向上进行,如果工件存在两个方向的自由度,工件本身就会产生刚体位移,这将不是我们的研究范围,所以我们关心的是这个方向上其共振频率、模态刚度和模态阻尼的变化;另外一个需要说明的是虽然夹具作用的正压力方向是平行于薄壁的方向上的,但我们测试的模态的方向却是垂直于薄壁的方向上的(和摩擦力的方向是一致的),也就是说我们关心的是正压力导致的接触面上切向刚度和切向阻尼的变化,而不是正向的模态参数的变化(当然,正向的模态参数也会有明显变化)。

5.1 正压力的影响

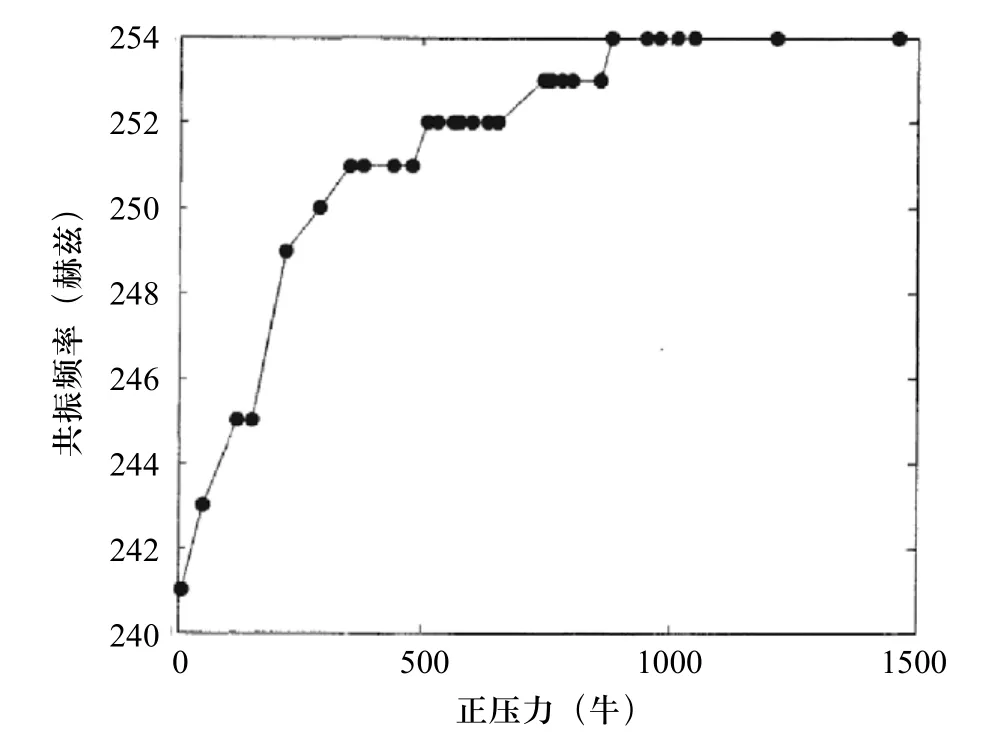

我们首先给出工件在不同的正压力作用下的频响函数曲线。然后利用B&K中Me’Scope的模态参数识别模块,把测得的频响函数曲线按照单自由度提取其模态参数,如图1和图2所示。从频响函数曲线上可以明显看出,随着正压力的增加,工件结构的共振频率有明显的增加,但是增加的速率并不相同;图1给出了提取的共振频率的变化曲线,从上面可以看出,正压力从0-350N变化时共振频率增加很快,而在350-800N之间,共振频率增加相对缓慢,到800N以后基本就不再有明显的增加。

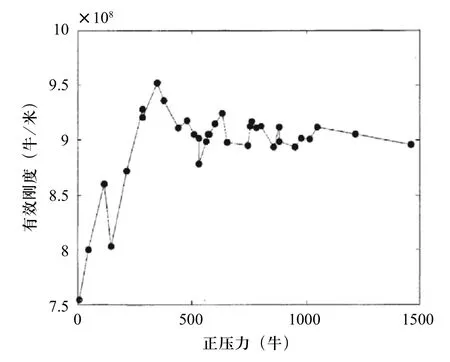

从频响函数曲线可以看到,随着正压力的增加,结构的模态刚度的倒数逐渐降低,也就是说,模态刚度是逐渐增加的,图2给出了提取的模态刚度的变化曲线,从上面可以看出,模态刚度在0-350N之间增加较快,而在350N之后虽然有一定小幅震荡,变化的幅值相对来说是很小的。

图1 在不同正压力下工件的共振频率变化曲线

图2 在不同正压力下工件的模态刚度变化曲线

从对图1和图2的分析对比可以看出,随着施加压力的增大,共振频率和模态刚度虽然都随着明显增大,但是二者增大的规律并不一致,共振频率虽然跟模态刚度曲线同步到300牛,增速较快,幅度也比较大,但是之后还有缓慢增加,直到800牛才逐渐停止,从固有频率和刚度的关系曲线来看,如果从固有频率的计算公式来看,,结构固有频率的增加反映了结构模态刚度的增加或者是模态质量的减少,而当模态刚度增加的速度已经明显降低,而共振频率仍在保持一定程度的增长,这说明在这一个阶段另外一个自由度起着主要的作用,它吸收的动能所占的比重已经不能忽略,主自由度所承受的动能减少,而其反映在主自由度上的表现就是其模态质量的减少。

5.2 激振力的影响

上面的研究中有一个重要的模态参数我们并没有讨论,就是模态阻尼,模态阻尼是模态三参数中最为复杂的一个,它不像模态刚度和模态质量一样物理意义足够清晰,对于模态阻尼,一致地认为它是消耗系统能量的元件,但是又根据不同的“系统”和作用方式,把阻尼划分为多种不同的类型,如粘性阻尼、结构阻尼和迟滞阻尼等等。

从DEN HARTOGH单自由度系统在干摩擦作用下的频响函数曲线可以得知,他认为在摩擦力在激振力的p/4是一个分界点,如果摩擦力大于这个值,共振点的幅值理论上是可以达到无限大的,而如果摩擦力小于这个值,共振点的幅值是有限的,前一种情况起作用的是Columb阻尼,摩擦力恒定不变,摩擦消耗的能量跟接触面的相对位移成正比,而输入的能量也跟位移成正例,如果输入的力大,理论上这个幅值可以一直增大,直到无穷,而后一种情况起作用的是粘性阻尼,摩擦力跟位移成正比例,摩擦消耗的能量跟位移的平方成正比,所以其幅值是有限的。

在正压力为O的情况下,系统的刚度和质量并不会有明显变化,但是阻尼的变化较为明显,这明显是因为随着输入能量的增加,反映的系统输入输出的能量差的一个变化而已,也就是说它反映的是系统输入能量的增加,而不是耗散能量的减少,对于一个有能量输入的非线性系统来讲,使用传统的方法仅仅依靠共振峰值附近的数据来提取阻尼的模态参数是不可靠的,因此也是不可取的。

为了考虑激振力的影响,我们把加在工件上的正压力固定,通过调整功率放大器上的增益(增益越大,激振力越大),改变激振力的大小来观察不同激振力下工件所表现的模态变化情况。这种方法等效于改变正向压力与激振力的比值来研究工件的模态变化规律,而这种研究方法为叶片摩擦的研究者所广泛采用。他们的研究结论认为.存在一个最优值使得阻尼比最大。从为不同正压力下调整增益得到的阻尼比变化规律,从上面可以看到,对于每条曲线的确存在一个“最优的”位置,阻尼比最大。

6 夹紧力对铣削稳定性的影响

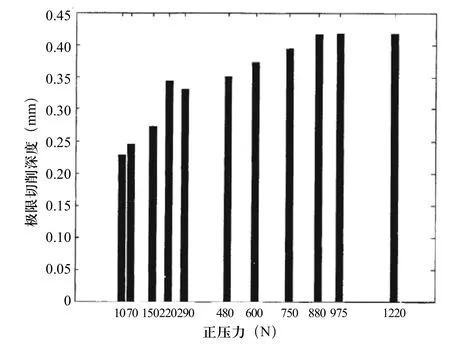

结合刀具的FRF和不同压力条件下工件呈现的模态特性生成不同正压力条件下的铣削系统稳定性图,由于所取的正压力比较密集,而这里仅从其中取中几个压力点生成对应的稳定曲线。从曲线中可以得知,在10!880N,随着正压力的增加,铣削系统的极限切削深度整体随之增加,而在880N以后,几乎就不再增加(具体的变化趋势如图3所示)。另外,我们看到,除了极限切削深度的变化,两个叶瓣之间的面积(稳定性区域)也随着正压力的变化而变化,特别是从10!290N,叶瓣之间的面积有明显的扩大,之后的变化相对较小。因为稳定性分析属于动力学分析的范畴,而工件在夹紧力作用下还会产生静的变形,会对夹具的设计提出约束性条件,在实际的夹具设计过程中,应将动力学的约束条件和静力学结合起来,以求夹具能有最优的表现,得到质量最好的工件。

图3 极限切深随正压力的变化

7 结束语

切削过程中的不稳定现象长期困扰生产企业和研究者,伴随着高速切削技术的发展,提高薄壁零件生产效率对于切削过程稳定性的需求更加迫切。对于薄壁加工过程中夹具夹紧力对于工件.夹具系统的模态特性及其对铣削稳定性的影响进行了试验研究和分析,设计相关试验来考察夹紧力对于工件.夹具系统模态参数的影响,对于获取的频响函数曲线,从上面提取了各自测试条件下的模态参数,分析了模态参数的变化规律,对于模态刚度和固有频率的变化趋势进行了解释,对于模态阻尼的变化进行了分析。

[1]黄国权,顾勇进.高速切削技术及高速切削可转位铣刀的研究[J].机械设计与制造,2004,(1).

[2]席俊杰,徐颖.高速切削技术的发展及应用[J].制造业自动化,2005,27(12).

[3]何红华,万晓航.数控车削刀具圆弧半径对切削过程影响的数值分析[J].机械传动,2009,33(2).

[4]胡昌军,钱瑞明.基于回转切削机床的齿轮倒角加工运动分析与动态仿真[J].机械传动,2008,32(1).