用作涂布颜料的PSA的基本性质(Ⅱ)

2012-01-08杜伟民

用作涂布颜料的PSA的基本性质(Ⅱ)

造纸工业产生的废弃物——造纸污泥(PS)经焚烧去除了其中的有机成分,残留有无机成分的焚烧灰有的用作水泥原料,更多的是进行填埋处理。为了利用PS,日本某公司通过焚烧将PS中的无机成分烧成灰(经焚烧后的PS称作PSA)并将其开发成为产品,用作涂布纸的颜料。

在这一产品研发过程中发现,以PSA为颜料的涂布纸,当PSA粒径改变时,印刷光泽和油墨固着速度发生变化,油墨固着速度越快,印刷光泽越高。

影响涂布纸印刷光泽的因素很多,但与油墨固着速度有着密切的关系。前人研究表明:油墨固着速度越快,印刷光泽越低;而当PSA粒径大于 1 μm时,粒径越小,涂布纸油墨固着速度越快,同时印刷光泽也越高;当PSA粒径小于1 μm时,粒径越小,涂布纸油墨固着速度越快,而印刷光泽下降。为了弄清这些原因,在用电子显微镜观察印刷表面时,发现用粒径小于1 μm的PSA涂布的纸张印刷表面上存在着具有特征性的裂痕状微孔。

本研究探索了在印刷表面观察到的裂痕状微孔原因的同时,还考察了PSA涂布纸产生印刷光泽的作用机理。

1 实验

1.1 颜料

PSA,日本王子特殊纸公司PSA焚烧炉获得。重质碳酸钙(GCC),日本三共精粉公司生产。

PSA、GCC都在日本三井矿山公司生产的湿法粉碎机SC 50内用直径0.8 mm二氧化锆进行湿法粉碎。粉碎后的粒径用日本掘场制作所生产的激光衍射式粒度分布测定装置进行测定,取其中值作为平均粒径。

1.2 手涂涂布纸与印刷

1.2.1 手工涂布

手工涂布时,分别使用粒径粉碎成0.7 μm和1.8 μm 的 PSA 以及粒径粉碎成 0.5、1.0、1.6 和 2.5 μm的GCC。在PSA中分别配入市售的SB乳胶3~21份,抗水剂0.3份,配制成固体含量均为47%的涂料。将这些涂料用手工涂布棒在王子特殊纸公司生产的原纸(定量为96.4 g/m2)上进行涂布,涂布量约为20~22 g/m2。干燥条件为温度110℃、时间30 s。所有涂布纸都2次通过压辊温度为55℃、线压为50 kN/m的实验用超级压光机,然后用作试验材料。

1.2.2 涂布纸的物理性能与印刷

涂布纸的平滑度用Lorentzen Wettre PPS Tester 165测定。光泽度用日本村上色彩技术研究所生产的GM-26D并采用60°角测定。

印刷用日本熊谷理机工业生产的万能印刷适应性试验机以印刷速度2.0 m/s、印刷压力19.6 kN/m对印刷光泽测定用材料进行试验印刷。油墨采用日本东洋油墨制造公司生产的油墨。印刷2次以上,使油墨转移量变化,并计算油墨转移量为1.5 g/m2时的印刷光泽度。

在日本明制作所生产的RI印刷适应性测试机上用东洋油墨以0.4 mL的油墨量在油墨固着评价用材料上印刷;经过一定时间后,将油墨转印到A 2涂布纸上,用Macbeth RD 918测定被转印的油墨浓度。

1.3 微孔分布的测定

涂布纸的微孔分布用日本岛津制作所生产的PoreSizer 9310测定。所有实验材料都在1.8 μm附近观察到最高峰值。将这一峰值看作是来自原纸的微孔,将峰值标准化成相同高度,分别进行结果比较。

1.4 电子显微镜观察

用日本电子生产的JSM-6400电子显微镜观察原料、手涂涂布纸以及印刷实验材料表面。颜料浆体反复进行离心分离 去除澄清液操作,分散介质按照水 水/乙醇 乙醇 乙醇/丙酮 丙酮的顺序反复进行置换操作,最后观察在50℃温度下干燥后的粉末。

2 结果与观察

2.1 改变粒径的GCC涂布纸

根据以前的实验已知,改变PSA粒径制成的涂布纸,粒径越小,印刷光泽越高,但如果小于1 μm时,印刷光泽则下降,如图1所示(胶粘剂用量固定为 12%)。

图1 改变PSA粒径时的印刷光泽

通过SEM观察,可以认为其原因是印刷表面产生了裂痕状微孔。推测产生裂痕状微孔的原因是,因涂布层微孔产生的毛细管作用增强,油墨成分被拉向涂布层,从而造成了印刷表面的裂痕状微孔。PSA粒子成为凝聚的小粒子形态,涂布层中存在着粒子与粒子之间产生的微孔和粒子本身存在的微孔。为了判断其中谁影响谁非常困难,因此使用了具有单纯粒子形态的GCC进行实验作为比较。

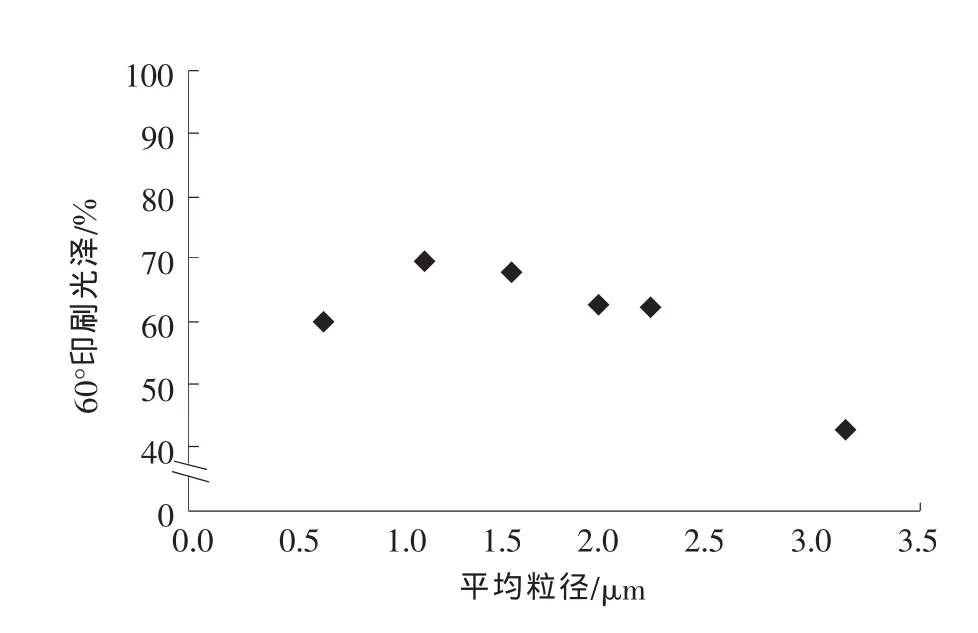

图2显示了使用不同粒径的GCC作为颜料制成的涂布纸的印刷光泽。

图2 改变GCC粒径时的印刷光泽

与PSA的情况相同,减小 GCC粒径到1 μm时,印刷光泽提高,而粒径减小到0.6 μm时,印刷光泽下降。

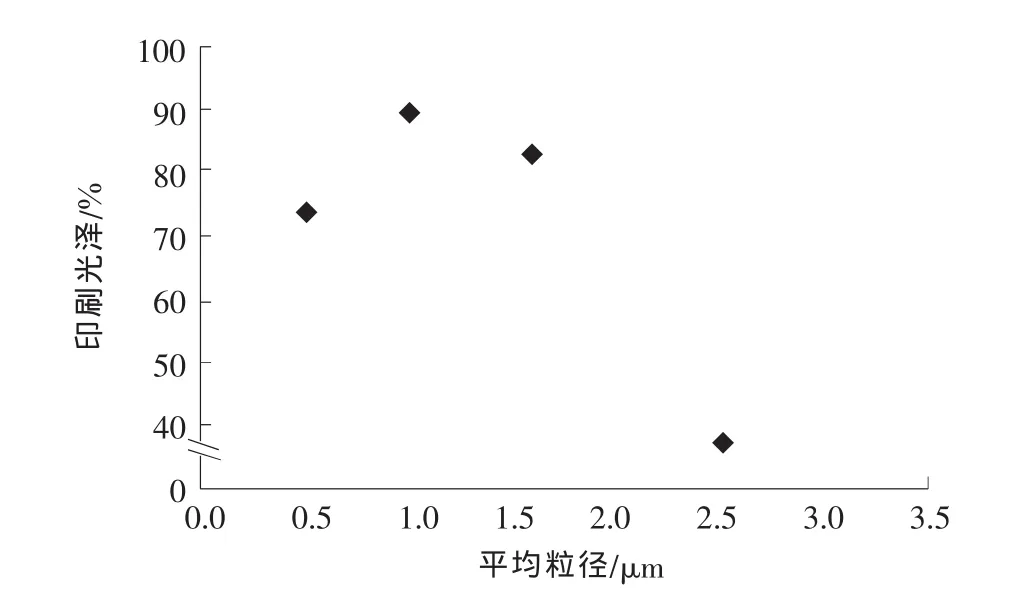

图3是GCC涂布纸表面和印刷后的油墨表面的SEM照片。

与在PSA涂布纸中观察到的情况相同,当GCC粒径为0.6 μm时,涂布纸表面和油墨表面都观察到了裂痕状孔。PSA涂布纸产生裂痕状孔时,白纸光泽不降低,仅仅是印刷光泽降低,GCC涂布纸也有同样倾向。

图4是GCC涂布纸的微孔分布的测定结果。

图3 GCC涂布纸表面(a)和印刷后油墨表面(b)的 SEM 照片

图4 GCC涂布纸的微孔分布

对PSA涂布纸来说,PSA粒径从未粉碎的3.2 μm到粉碎成1.6 μm,涂布纸的微孔直径均未见大的变化;当PSA粒径小于1.0 μm左右时,涂布纸的微孔直径急剧变小。对GCC涂布纸而言,当GCC粒径变小到1.0~0.5 μm时,涂布纸的微孔直径也发生了很大变化,在GCC粒径为2.5~1.0 μm时,涂布纸的微孔直径也对应于粒径的变小而变小。

图5显示了GCC涂布纸印刷后的经过时间和转印浓度的关系。

图5 GCC涂布纸印刷后的经过时间和转印浓度的关系

由图5可见,GCC涂布纸的油墨固着速度也显示出与PSA涂布纸一样的趋势,粒径越小,油墨固着速度越快,微孔分布的峰值变成0.1 μm以下,0.5 μm粒径的GCC涂布纸与其他涂布纸相比,油墨固着速度非常快。

根据上次报告中报道的PSA涂布纸、PCC涂布纸和本次GCC涂布纸的油墨固着结果,与前人的研究报告大体一致,可以确认直径小于1.0 μm的微孔越多,油墨固着速度越快。

根据印刷结果,无论是PSA还是GCC,改变平均粒径时的油墨固着速度和印刷光泽的变化趋势相同,平均粒径小于1.0 μm时,油墨固着速度急剧提高、印刷光泽下降。印刷光泽下降的原因是,油墨固着速度变快时,印刷后油墨裂纹的平滑化不能充分完成,通过SEM观察,油墨表面产生的裂痕状孔降低了平滑性,造成了印刷光泽的下降。

在涂布纸表面也观察到了裂痕状孔。白纸光泽反映了涂布纸表面的平滑性,无论PSA涂布纸还是GCC涂布纸,即使产生了裂痕状孔,白纸光泽均未下降,在本次实验范围内,粒径越小,白纸光泽越高。这是因为本次实验用的涂布纸白纸光泽的值在10%~40%之间,对应的印刷光泽在40%~90%之间,涂布纸表面的平滑度比油墨表面的低。因此,通过降低粒径提高整体平滑性的影响因素增强,而裂痕状孔对平滑性的影响相对较小。因为在平滑性非常高的油墨表面产生了裂痕状孔,所以对光泽度的值容易产生影响。

PSA涂布纸和GCC涂布纸的不同之处是粒径变化时的微孔分布的变化。PSA涂布纸中粒径即使粉碎到3.2~1.6 μm时,微孔直径也未见大的变化。这是因为PSA的小粒子凝聚成了凝聚粒子。一般认为,即使PSA的粒子外观直径较大,因为构成凝聚粒子的单个粒子是经过一次粉碎处理工艺等在纸张中使用的填料/颜料,所以,至少在涂布层中的一个凝聚粒子内的局部位置,表现出与使用粉碎颜料相同的效果。 实际上,从图1已经知道,即使将颜料平均粒径粉碎到2~1 μm,印刷光泽也未显著提高。 如果颜料粉碎到1 μm以下,构成凝聚粒子的单个粒子本身也被粉碎,涂布纸的印刷适应性也发生很大变化。虽然说粒径越小,印刷光泽越高,但是如果使粒径小于1 μm,涂布层中直径小于0.1 μm的微孔增加,因此油墨固着速度加快;同时,涂布层表面产生裂痕状孔,由此原因在油墨表面也产生裂痕状孔,最后结果是涂布纸的印刷光泽下降。但是,裂痕状孔的产生原因还不清楚。

2.2 改变胶粘剂用量的PSA涂布纸

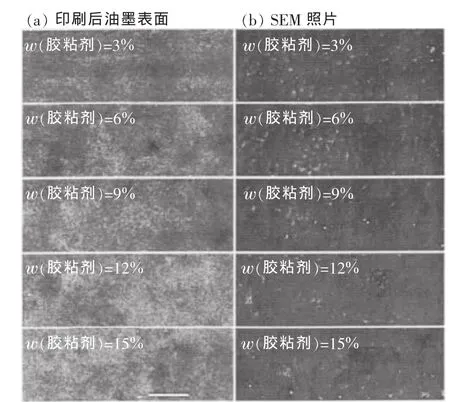

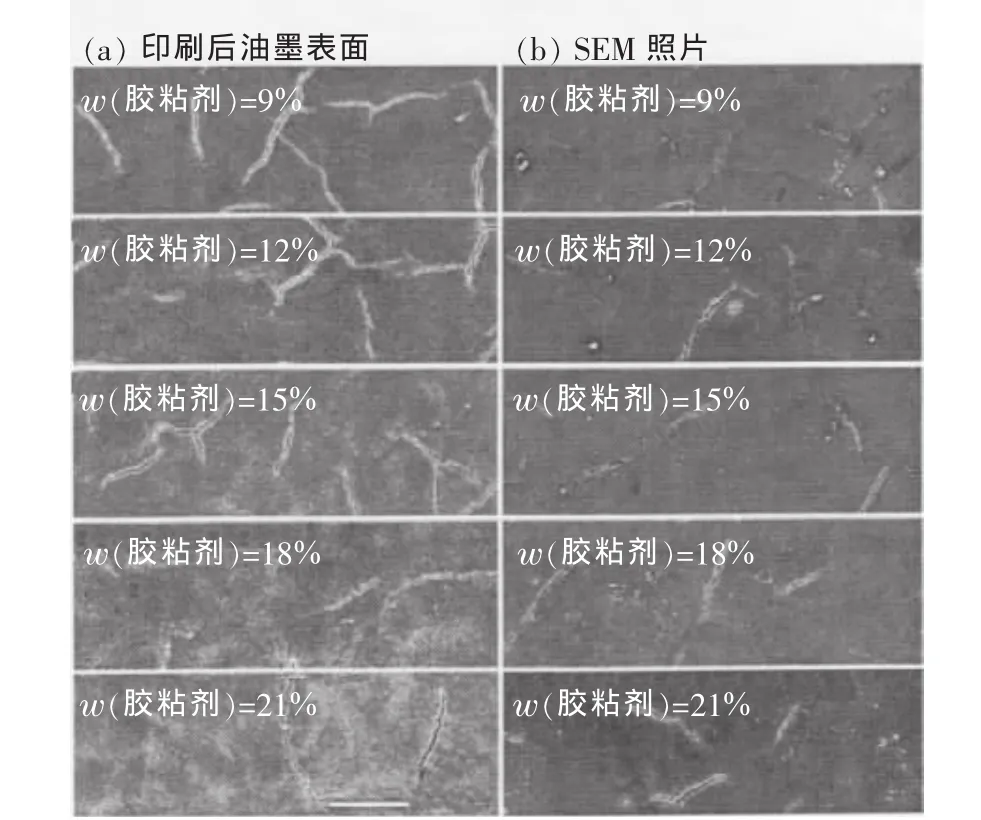

为了考察涂布纸表面产生裂痕状孔的原因,使用平均粒径为1.8 μm和0.7 μm的 PSA粒子,改变胶粘剂的用量,制成涂布纸,用于观察印刷适应性。平均粒径为1.8 μm的PSA胶粘剂用量分别为3%、6%、9%、12%和15%;平均粒径为0.7 μm的PSA胶粘剂用量分别为9%、12%、15%、18%和21%。图6和图7分别显示了涂布纸的涂布表面和印刷后的油墨表面的SEM照片。

图6 平均粒径1.8μm的PSA涂布纸面

图7 平均粒径0.7μm的PSA涂布纸面

在PSA涂布纸和GCC涂布纸上可观察到裂痕状孔,其原因之一是,由于制成的涂布纸中胶粘剂的用量(12%)是固定的,随着粒径的减小,胶粘剂的量相对变低。但是,平均粒径为1.8 μm的PSA涂布纸中,胶粘剂的量即使减少到3%,也未能观察到裂痕状孔(图6);平均粒径为 0.7 μm的 PSA涂布纸中,胶粘剂的量即使增加到21%,裂痕状孔的数量虽然有所减少但未能完全消失(图7)。由此可知,裂痕状孔产生的原因是胶粘剂不足。

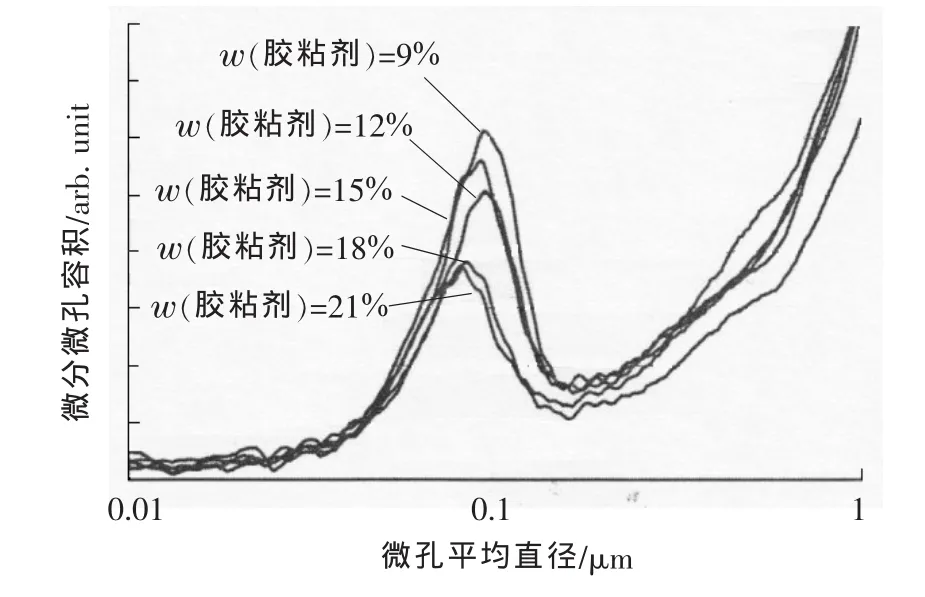

图8和图9分别显示了PSA平均粒径为1.8 μm和0.7 μm时涂布纸的裂痕状微孔分布。

图8 平均粒径为1.8 μm的PSA涂布纸的微孔分布

图9 平均粒径为0.7 μm的PSA涂布纸的微孔分布

由图8和图9可知,在PSA的平均粒径分别为1.8 μm和0.7 μm的条件下,即使改变胶粘剂的用量,裂痕状微孔直径也没有多大的变化,改变的只是微孔的容积。通过这些结果可知,涂布纸表面的裂痕状孔不是因为胶粘剂用量造成的,而是局部成膜不良造成的。颜料粒径变小时,随着涂布层干燥的进行,微孔的直径变小。因此推测,微孔直径变小使得毛细管作用变强,干燥过程中,残留的水分急剧减少,产生局部水分不均,影响涂布层的成膜性,从而产生裂痕状孔。

很明显,涂布纸表面的裂痕状孔影响油墨表面,油墨表面的裂痕状孔降低了印刷光泽。

3 总结

实验表明,涂布纸表面和印刷后油墨表面上观察到的裂痕状孔不是因为胶粘剂用量不足,而是受颜料粒径的影响。推测这是因为产生裂痕状孔时的粒径使油墨固着速度变快,同时,油墨裂纹的平滑化变得不充分,导致印刷光泽下降。

从最近进行的实验结果来看,在涂布纸中使用PAS的特性可以总结如下:PSA小粒子变成凝聚形态,通过粉碎工艺,变成一定大小的粒子(本次为1~1.5 μm),在这一范围,只是凝聚粒子受到破坏,单个粒子本身并未变小。因此,与纯粒子的GCC相比,相对于粒径变化的涂布层微孔分布的变化较小。这意味着,即使粒子外观直径变小,涂布纸的印刷适应性也没有大的变化。可是,如果在凝聚粒子受到破坏后,继续粉碎,直到单个粒子的大小被改变时,将变得与纯粒子相同,涂布纸的印刷适应性将发生剧烈的变化。因此,在涂布纸中使用PSA的情况下,必须充分注意、研究粒径和印刷适应性的关系。此外,当PS产生的场所变化时,PS中所含的颜料种类和粒径也会发生很大的变化。就是说,改变PSA粒径时,(使得)印刷适应性急剧变化的粒径也变化。再者,本次实验情况下,约小于1 μm直径的涂布层微孔增多时,油墨固着速度急剧加快,同时,涂布纸表面和油墨表面上观察到裂痕状孔。油墨固着速度,恐怕即使改变胶粘剂的种类和数量,也会显示同样的趋势,而裂痕状孔,随涂布层的成膜性而变化,受胶粘剂的种类影响很大。因此,在考虑胶粘剂的种类和数量的同时,将粒子粉碎成将要产生裂痕状孔时的直径,找出快速油墨固着和高印刷光泽二者兼顾的最佳条件。

(杜伟民 编译)