多产丙烯的催化裂化工艺进展

2012-01-03顾道斌

顾道斌

(中国石化扬子石油化工有限公司,南京 210048)

多产丙烯的催化裂化工艺进展

顾道斌

(中国石化扬子石油化工有限公司,南京 210048)

丙烯是重要的基本有机化工原料,近年来全球丙烯的年需求量一直持续增长。我国重油资源丰富,价格相对低廉,重油催化裂化多产丙烯技术受到广泛关注。论述了多产丙烯的催化裂化工艺进展情况,指出通过催化裂化工艺增产丙烯是适合当前我国国情的技术路线。

催化裂化 丙烯 技术 进展

丙烯是产量仅次于乙烯的重要基础有机化工原料,主要用于生产聚丙烯(约占52%)、丙烯腈(12%)、环氧丙烷(7%)、异丙苯(7%)、异丙醇(4%)和羰基醇(9%)等。近年来受丙烯衍生物需求快速增加的影响,全球丙烯需求年增长率超过乙烯,2011年丙烯需求增长率约为5%,比乙烯高出0.5个百分点,2010-2015年需求量的年平均增长率将比乙烯高0.2个百分点。

由于丙烯衍生物产品需求持续强劲,传统的炼厂回收丙烯和乙烯的方法难以满足市场对丙烯的需求。因此国内外相继开发了一系列多产丙烯或扩大丙烯来源的技术,其中包括对传统蒸汽裂解和催化裂化技术的改进,如催化裂解多产丙烯技术、催化裂化(FCC)多产丙烯技术;可与乙烯装置或FCC装置相配套的技术,如烯烃易位(即乙烯和丁烯歧化技术)、C4/C5馏分转化技术;扩大丙烯资源的丙烷脱氢技术和甲醇制烯烃技术等。炼厂主要采用对现有装置进行工艺技术改造或使用高烯烃产率催化剂增产烯烃的形式实施FCC增产丙烯技术。

目前多产烯烃FCC技术按照设计思路可分为两类:一类是为炼厂增产丙烯而开发,此类工艺以高苛刻度流化催化裂化(HS-FCC)工艺为代表,该工艺是炼厂较为理想的增产丙烯的方案;另一类是为炼化一体化而设计,重点是生产乙烯和丙烯,目前以中国石油化工股份有限公司的深度催化裂化、催化热裂解工艺和美国UOP公司的重油催化裂化(PetroFCC)工艺为代表。与以减压馏分油(VGO)类原料的蒸汽裂解装置相比,这些为炼化一体化设计的技术可以处理重质原料,由于其产物组成与蒸汽裂解接近,在炼化一体化企业可整合到蒸汽裂解装置中,以部分代替蒸汽裂解装置,因此不失为一条扩大乙烯装置原料来源的新途径[1-2]。

1 国外催化裂化多产丙烯工艺进展

1.1 PetroFCC工艺

由美国UOP公司开发的重油流化催化裂化工艺 (Petro Fluidized Catalytic Cracking,简称PetroFCC)工艺可以瓦斯油和减压渣油等为原料增产轻质烯烃,尤其是丙烯。采用2台反应器和1台共用的再生器,主裂解原料在高温、高剂油比条件下最大限度地生产轻质烯烃,低压反应区用以提高烯烃度。

通常的FCC工艺提高轻质烯烃产率是通过提高反应温度和催化剂循环量来实现的,而PetroFCC工艺通过补加特定的择形添加剂使一些汽油裂解为丙烯和丁烯。

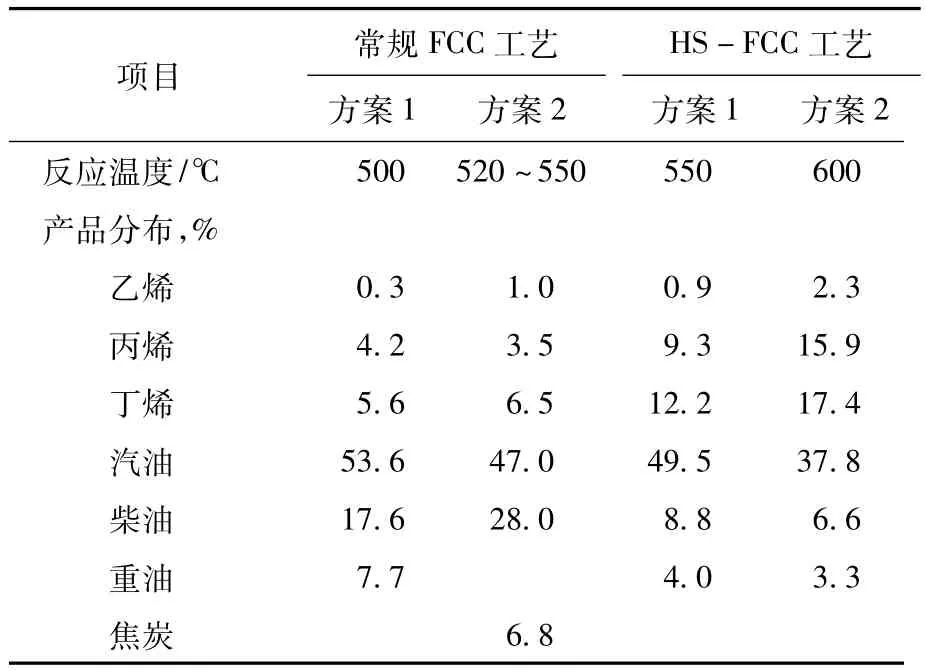

以VGO为原料,PetroFCC工艺的丙烯产率可达20% ~25%,乙烯产率达6% ~9%,C4产率达15%~20%。PetroFCC工艺和常规FCC工艺产品组成比较见表1。

从表1中可以看出,采用PetroFCC工艺,C2以下轻气体总量是常规FCC工艺的3倍,其中高附加值的乙烯占三分之二;C3总量增加近3倍,烯烃含量高,丙烯增加近4倍,而且这样的效果是在焦炭只增加0.5个百分点情况下实现的。与FCC工艺相比,PetroFCC工艺产品之一石脑油中的芳烃含量高,可以进一步生产高价值的对二甲苯和苯。如果炼油厂需要更多汽油调合组分,可以将PetroFCC的C4转化为烷基化油和甲基叔丁基醚(MTBE),它们不含硫、烯烃和芳烃。目前全球采用这项技术的工业装置有4套。

表1 PetroFCC工艺和常规FCC工艺产品组成%

1.2 HS-FCC工艺

日本石油协作中心(JCCP)和沙特阿拉伯石油矿业大学(KFUPM)联合开发了高苛刻度流化催化裂化(High-Severity Fluid Catalytic Cracking,简称HS-FCC)工艺,其特点是采用下流式反应器、高反应温度、短接触时间和大剂油比形式进行操作,并采用超稳定催化剂。采用HS-FCC工艺与常规FCC工艺对加氢后的阿拉伯轻质原油的VGO进行处理,产品组成分布比较见表2。

表2 HS-FCC工艺与常规工艺的产品组成比较 %

从表2可见,HS-FCC工艺的低碳烯烃产品选择性和汽油产品的质量都显著优于常规FCC工艺。

1.3 SCC工艺

ABB Lummus公司开发的选择组分裂解(Selective Component Cracking,简称 SCC)技术是将高苛刻度FCC操作与石脑油组分选择性裂化和烯烃歧化技术组合在一起的成套技术。该工艺可使丙烯收率达到16%~17%,若结合石脑油选择性循环裂化技术,还可增产丙烯2到3个百分点。

该技术的特点是新型FCC催化剂与大量分子筛催化剂ZSM-5的结合使用。为满足高操作苛刻度要求,采用了Micro-Jet进料喷嘴和直联式偶联旋风分离器。该喷嘴可改进剂油混合程度,使进料达到最大气化速率,促进气相反应,减少焦炭和干气产率,改善提升管效率,以达到更高的操作苛刻度;直联式偶联旋风分离器可避免过度裂化;采用的石脑油选择性裂化技术可从主进料喷嘴上游将石脑油或更轻组分选择注入提升管,缩短提升管停留时间;结合ABB Lummus公司开发的从乙烯和丁烯生产丙烯的烯烃转化(OCT)技术,可使FCC产生的丁烯和乙烯通过歧化生成丙烯,从而进一步提高丙烯收率[3]。

据称采用这套结合技术可将FCC装置聚合级丙烯的产率提高2~3倍。一套减压瓦斯油处理能力为2.35 Mt/a的FCC装置,可年产350 kt丙烯。如再结合OCT工艺,则可年产450 kt的丙烯。

1.4 INDMAX工艺

与深度催化裂化技术相似,印度石油公司已开发并工业化一种被称为“INDMAX”的工艺技术。该技术可以将重质残余油最大化地转化成丙烯,采用“INDMAX”工艺的装置,丙烯收率可达到24%。

该工艺采用了一种独特的多组分、多功能专用催化剂,可以促进裂解,具有很高的裂解转化率和轻质烯烃产品收率。催化剂由3种互相促进的多功能催化组分构成,这种混合型催化剂的构成可以根据原料性质及所要求的产品收率进行调整。尽管该装置的催化剂添加量较高,但其混合催化剂设计具有显著的灵活性和很好的功效。

该工艺可以将较宽范围的裂解原料转化成轻质烯烃,其原料范围包括直馏或加氢瓦斯油(其中也包括润滑油馏分、焦化瓦斯油以及渣油)等组分。该工艺的产品包括轻质烯烃(主产丙烯,也包括乙烯和丁烯)、高辛烷值汽油混合组分以及中间馏分。采用这一技术的装置其运作具有灵活性,可以多产丙烯、丙烯加乙烯或者丙烯加汽油。

该工艺专门设计的微型原料注射喷嘴将原料油注入提升管底部,催化剂和原料油蒸气经过短时间接触,沿着提升管向上流动,原料于最佳条件下进行裂解,且通过一种专有的直接耦合式旋风分离器体系将提升管流出的反应产物与失活催化剂分离。

1.5 Superflex工艺

Superflex工艺由ARCO化学公司开发,由KBR公司独家拥有专利授权。该工艺可将裂解装置C4、C5烃转化成丙烯。当该工艺与乙烯装置联合时,所用原料可以是乙烯装置中经过选择加氢将炔烃和二烯烃转化为烯烃的裂解C4和C5,也可以是MTBE抽余油、芳烃装置抽余油、焦化和延迟焦化装置的物料。所有的烯烃都可以转化为丙烯,并且在进入反应器之前无需分离异丁烯等异构物,且可用来增加丙烯的产量,从而使乙烯装置中丙烯与乙烯之比增加,可达到0.85。通过循环未转化的原料组分,可以提高轻组分烯烃的产量。丁二烯抽提后的C4抽余油经转化后,丙烯和乙烯的总收率接近65%。同样,经过部分加氢的C5转化为轻组分,烯烃产率也可达到60%。

SuperFlex反应系统是一个催化循环工艺系统,包括提升管式反应器/再生器、空气压缩机和催化剂处理、燃料气系统和进料/产品热交换系统。催化剂可连续再生,对原料中的杂质(如硫、水、氧化物和氮)不敏感,因此原料无需预处理。经济效益分析表明,对于设计能力700 kt/a的乙烯装置,以产生的毛利计,SuperFlex反应装置的投资回收期约为1.5 a,每生产1 t丙烯的成本为290美元。如果建成后丙烯产品的价格接近乙烯产品的价格(约为426美元/t),则投资回收期缩短近一半。SuperFlex工艺可以使用乙烯装置廉价的原料,增加了丙烯产量和丙烯与乙烯之比,提高了经济效益。

1.6 Maxofin工艺

Mobil公司与 Kellogg公司合作开发的Maxofin FCC技术,将ZSM-5含量高的添加剂与先进的FCC装置相结合,采用双提升管反应器,在提升管温度538~593℃,剂油比2.5~8.9的条件下,丙烯产率达 18.37%,汽油产率达18.81%,丁烯产率达12.92%。

该工艺能使以Minas减压柴油作为原料的丙烯收率达到18%,并使用了新一代Atomax进料喷嘴,新喷嘴产生的液滴数较上一代喷嘴增加了6倍。如果将Maxofin工艺应用于瓦斯油处理能力为4.77×103m3/d的FCC新装置中,在提升管出口温度为538℃、总进料温度为204℃的条件下,丙烯收率可达到18.4%,即丙烯生产能力可达300 kt/a。结合乙烯和丁烯的二次加工可增产丙烯5% ~7%,丙烯净产率可达新鲜原料的25%[4]。

Maxofin工艺操作条件不苛刻,增产丙烯量较大且不影响油品质量,但尚未见应用于大规模工业化装置的报导。

1.7 NEXCC工艺

NEXCC工艺将两台循环流化床反应器同轴套装起来,里面的一台作为催化裂化反应器,外面的一台作为催化裂化再生器,并采用多入口旋风分离器取代常规FCC装置上的旋风分离器。NEXCC工艺装置的占地面积仅为常规FCC装置的三分之一,建设投资可节省40% ~50%[5]。

2 国内催化裂化多产丙烯工艺进展

国内多产丙烯催化裂化/催化裂解工艺主要有:以重质油为原料多产丙烯的催化裂解工艺,即DCC;多产丙烯和乙烯的催化热裂解工艺(CPP);重质油接触裂解(HCC)和灵活多效催化裂化工艺(FDFCC)。

2.1 DCC工艺

由中国石油化工股份有限公司石油化工科学研究院自主开发的深度催化裂化工艺((Deep Catalytic Cracking,简称 DCC),是在比 FCC温度高、比蒸汽裂解温度低得多的操作条件下,利用择形催化反应将重质原料油选择性裂化成低碳烯烃的新工艺。该项工艺已在安庆、荆门、大庆等地得到工业化应用,产品还出口到泰国。

同样以蜡油、蜡油掺渣油或二次加工油以及常压渣油为原料,DCC装置在538~582℃、10% ~30%蒸汽条件下操作。而FCC装置在493~549℃、1%~3%蒸汽条件下操作。DCC工艺有两种生产模式:最大量生产丙烯的DCC-Ⅰ和最大量生产异构烯烃的DCC-Ⅱ。Ⅰ型采用CRP-Ⅰ催化剂,Ⅱ型采用CS-Ⅰ、CZ-Ⅰ和 CIP-Ⅰ催化剂。近年还开发了CIP-2HE、CIP-5催化剂,以满足不同DCC装置对产品分布和掺炼渣油的要求。

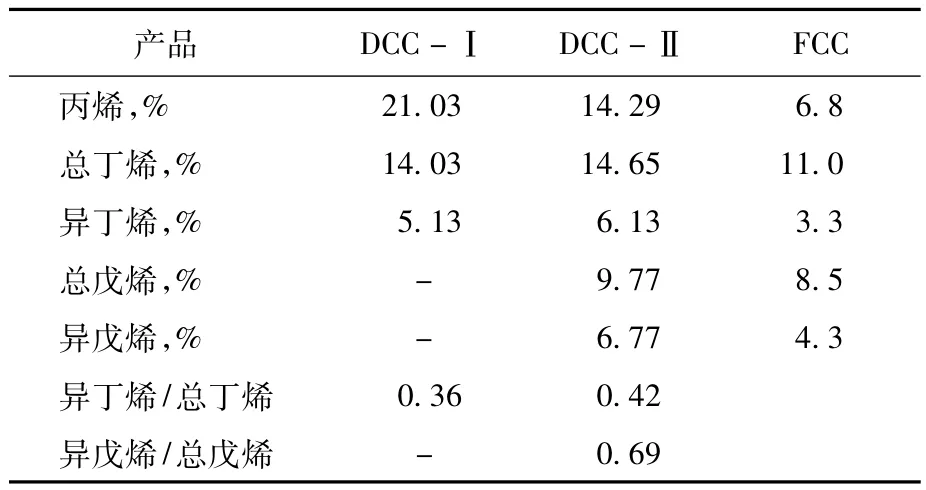

DCC装置由反应/再生、分馏及气体回收等部分组成。原料由水蒸气雾化后在催化剂提升管的底部与来自再生器的高温催化剂接触,在提升管内进行反应,再进入床层反应器进行进一步裂解反应,反应产物经分馏后分离。沉积焦炭的待生催化剂被流化输送到再生器用空气烧去焦炭,再生后的高温催化剂再循环至反应器,并提供反应所需热量进行反应及再生系统的热平衡操作。催化剂的流化输送则靠压力平衡来维持[6-7]。DCC工艺和传统 FCC工艺烯烃产率对比见表3。

表3 DCC工艺与传统FCC工艺烯烃产率对比

由表3可见,DCC工艺丙烯产率达到常规FCC的3倍以上,异丁烯和异戊烯产率也较传统FCC工艺高。

DCC工艺条件较为苛刻,对油品质量有些影响,但优点是它除了能生产大量丙烯外,还能生产大量其他的气体产品,包括乙烯和丁烯,这些产品若进行后续利用,其价值较高,因而具有一定的竞争能力。

2.2 CPP工艺

催化热裂解(Catalytic Pyrolysis Process,简称CPP)工艺是以重油为原料直接生产乙烯和丙烯的一项新的工艺技术。它采用常规催化裂化连续反应-再生形式和专门研制的CEP催化剂,在比蒸汽裂解低得多的反应温度下,生产以乙烯和丙烯为主的低碳烯烃。

CPP工艺流程与FCC相似,主要设备包括反应器、再生器和一个产品分离回收系统。CPP工艺的主要特点有:(1)可加工重质原料油,包括蜡油、蜡油掺渣油、焦化蜡油和脱沥青油以及全常压渣油等;(2)采用提升管、流化床或下行式反应器,最好为提升管反应器,采用催化剂流化输送的连续反应-再生循环操作方式;(3)新型改性择形沸石催化剂,这种催化剂具有正碳离子反应及自由基反应双重催化活性,因此在酸性催化条件下既可生产丙烯又可大量生产乙烯;(4)操作条件比蒸汽裂解缓和得多,温度大约比蒸汽裂解低150~180 K,因此能耗降低,设备投资减少;(5)采用分段注汽、逐步降低反应烃分压;(6)采用错流式短接触、快速汽提脱气技术脱除再生催化剂中携带的烟气;(7)由于催化热裂解的反应温度低于640℃,再生温度低于760℃,在反应器和再生器设计时采用常规催化裂化装置的材料即可满足要求,而无需采用昂贵的合金钢材料。

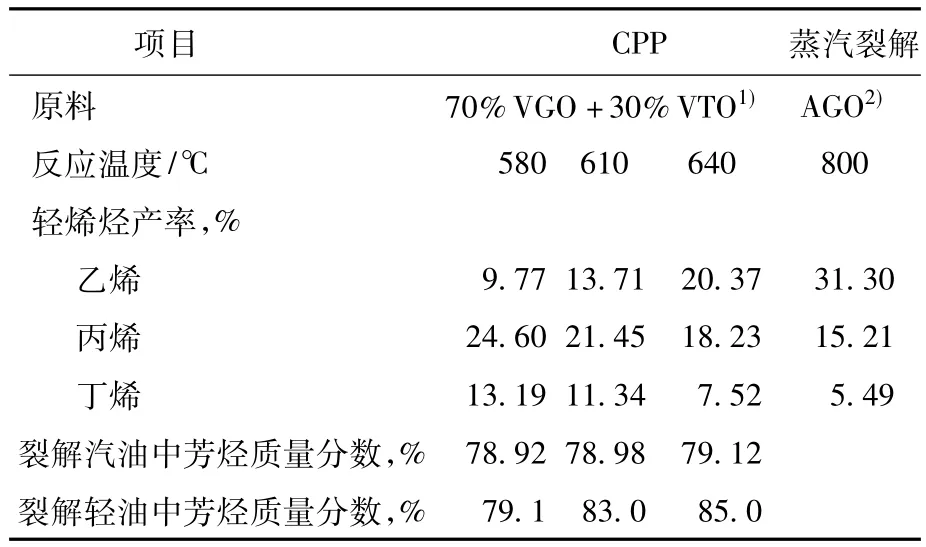

CPP工艺技术已于2000-2001年在中国石油大庆炼化公司进行了首次工业应用试验,CPP工艺与蒸汽裂解工艺的产品收率比较见表4。

表4 CPP工艺与蒸汽裂解工艺的产品收率比较

从表4可见,以大庆常压渣油为原料,在580℃操作条件下的乙烯、丙烯和丁烯产率分别达到9.77%、24.60%和13.19%;在610℃操作条件下的乙烯、丙烯和丁烯产率分别达到13.71%、21.45%和11.34%;在640℃操作条件下的乙烯、丙烯和丁烯产率分别达到20.37%、18.23%和7.52%。与蒸汽裂解相比,CPP工艺产品中目的产物丙烯的产率可提高3~9个百分点,有附加值的丁烯产率也提高了3~8个百分点,同时降低了不需要的产品——乙烯的产率。

2.3 HCC工艺

重质油接触裂化(Heavy-oil Contact Creaking,简称HCC)工艺是由中国石化集团洛阳石油化工工程公司针对重质烃类原料开发的直接裂解制取乙烯和丙烯,并联产丁烯、丁二烯和轻质芳烃的FCC技术。采用HCC工艺的乙烯制造成本约为管式裂解炉的76%,其生产装置可由一般的FCC装置改造。以100%大庆常压渣油原料为例,使用活性、选择性、稳定性良好的LCM-5专用催化剂,在反应温度为650~680℃ ,再生温度为750~800℃的操作条件下,乙烯和丙烯的单程裂解产率分别达到26.9%和15.2%,混合C4产率达到10.2%。

HCC工艺技术特点为:(1)HCC工艺以各种重质烃类为原料直接生产乙烯、丙烯和轻质芳烃,原料适用性广,经济上更具竞争力;(2)将重质烃类一方面裂解成高氢碳比的低碳烯烃,另一方面裂解、缩合成低氢碳比、高芳烃碳值的液体和部分更贫氢的焦炭,氢的利用更加合理;(3)在催化剂的作用下,促进了裂解过程自由基反应,裂解温度比蒸汽裂解低200 K左右,产品的选择性好;(4)在典型的工艺条件下,HCC工艺单程乙烯产率可以达到19% ~27%,丙烯产率则可以达到12% ~15.5%[8]。

目前,该工艺只在齐齐哈尔化工总厂和中国石油抚顺石化公司两套装置进行过工业化试验,未见工业化装置应用的报道。

2.4 FDFCC工艺

灵活多效的双提升管催化裂化(Flexible Dual-riser Fluid Catalytic Creaking,简称 FDFCC)工艺是在双提升管催化裂化技术的基础上,由中国石化集团洛阳石油化工工程公司开发出的提高催化裂化装置柴汽比和汽油辛烷值同时富产丙烯的灵活多效催化裂化新工艺。

FDFCC工艺技术特点如下:

(1)FDFCC工艺采用一套设有两根提升管反应器的催化裂化装置,两根提升管反应器均可以在各自最优化的反应条件下单独加工不同原料油;

(2)该工艺流程有双分馏塔流程和单分馏塔流程两种;

(3)根据产品质量和产品分布要求,FDFCC工艺汽油提升管的反应温度可在400~600℃进行调节;

(4)该工艺对催化汽油的改质效果十分显著,改质催化汽油烯烃的体积分数可降低至16%以下,硫的质量分数可降低24% ~47%,辛烷值提高1.6~2.9个单位;

(5)催化装置的柴汽比可提高0.2~0.7,丙烯产率可提高3~5个百分点[9]。

目前,中国石化股份有限公司长岭分公司炼油厂1.05 Mt/a和中国石油大庆炼化公司1.00 Mt/a装置已进行改造并投入使用。后者的FDFCC装置主要是为0.30 Mt/a加工能力的聚丙烯装置提供充足的丙烯原料。

3 结语

我国采用FCC工艺生产的丙烯占总产量的39%,而采用蒸汽裂解工艺生产的丙烯占总产量的61%。由于我国原油偏重,轻烃和石脑油资源匮乏,进一步发展蒸汽裂解将受到原料油供应的制约,而在选用增产丙烯工艺时,应首先考虑各种工艺对原料的适应性。

FCC工艺具有原料重质化针对性强、产品中丙烯与乙烯之比高以及生产成本低等优点,因此多产丙烯的FCC技术是适合我国国情的技术路线。通过FCC升级增产丙烯,投资少,见效快,可明显改善我国目前丙烯供应不足的现状。

随着技术的不断进步,增产丙烯技术会得到更快的发展。我国是重油加工大国,通过FCC工艺增产丙烯将成为新的效益增长点,国内的科研院所应加快增产丙烯的其他技术的开发研究,为日益增长的丙烯需求提供技术储备。

ABSTRACT

[1] 朱明慧,王红秋.国外丙烯生产技术最新进展及技术经济比较[J].国际石油经济,2006(1):38-42.

[2] 陈硕,王定博,吉媛媛,等.丙烯为目的产物的技术进展[J].石油化工,2011,40(2):217 -224.

[3] 李雅丽.多产丙烯生产技术进展[J].当代石油石化,2001,9(4):31-36.

[4] 周琼,胡建良.炼厂增产丙烯措施探讨[J].石化技术,2001,8(4):244 -248.

[5] 张津林,李静.炼油企业增产丙烯技术探析[J].石油与天然气化工,2008,37(3):193 -195.

[6] 王巍,谢朝钢.催化裂解(DCC)新技术的开发与应用[J].石油化工技术经济,2005,21(1):8 -14.

[7] 邢立强.增产丙烯技术DCC工艺应用[J].齐齐哈尔大学学报,2010,26(4):72 -75.

[8] 赵金立.增产丙烯的技术及其进展[J],炼油技术与工程,2004,34(4):1 -4.

[9] 瞿勇,胡云光,林衍华.丙烯增产技术开发进展及前景分析[J].石油化工技术经济,2004,20(5),46 -52.

As an important basic organic chemical material,the global annual demand of propylene has been increasing constantly in the recent years.China has rich heavy oil resource which is relatively low in price,so the heavy oil fluid catalytic cracking(FCC)process for maximizing propylene yield has aroused extensive attention.This paper reviewed advance of FCC process for maximizing propylene yield,and pointed out that increasing propylene yield through FCC process was a technical route suitable for China’s current status.

Advance of Fluid Catalytic Cracking Process for Maximizing of Propylene Yield

Gu Daobin

(SINOPEC Yangzi Petrochemical Co.,Ltd.Nanjing 210048)

FCC,propylene,process,development

1674-1099 (2012)02-0057-06

TQ221.21+2

A

2012-01-16。

顾道斌,男,1966年出生,2001年毕业于南京工业大学化学工程专业,工程师,现从事石油化工行业信息研究工作。