轧制变形对93WNiCu合金微观结构和力学性能的影响

2011-12-31刘桂荣裴燕斌

王 玲,刘桂荣,裴燕斌

(安泰科技股份有限公司,钢铁研究总院,北京,100081)

0 前言

WNiCu合金因具有高的密度、高的强度、更好的抗腐蚀性以及无磁性等,已广泛应用在惯性导航陀螺仪、自动驾驶仪上。为了满足高速、高精度导航陀螺仪的需要,要求WNiCu合金具有高强度、高密度和高的均匀性。很多研究工作者对WNiCu重合金进行了大量的研究工作[1-2],研究重点主要着眼于微观结构、断裂方式以及缺陷对其力学性能的影响,还有学者采用热等静压(HIP)方法提高钨合金的致密度和抗拉强度[3],但很少有学者对WNiCu合金的变形强化进行研究,长期以来对钨合金的变形强化主要集中于对WNiFe合金的研究[4-6]。本文主要从变形强化的角度探讨轧制变形对WNiCu合金的力学性能的影响。作者采用冷轧变形工艺,以93WNiCu合金为研究对象,分别从力学性能、微观组织、断口分析的角度来探讨轧制变形对材料力学性能的影响。

1 实验方法

实验选用液相烧结WNiCu合金,成分为93WNiCu,采用机械混料方式混料,混料后掺入黏结剂,采用模压压制成型,通过脱蜡、烧结过程得到了烧坯尺寸为40mm×100mm×2.3mm的材料,材料致密度达到99%以上。使用JM250可逆冷轧机对坯料进行单向轧制,经过多道次低变形量轧制,每道次轧制力控制在30t,使材料总变形量分别达到5%、10%、15%、20%,观察烧结态和轧制变形态材料内部的显微组织,并对变形前后的材料进行室温拉伸力学性能测试,通过拉伸断口形貌观测分析轧制变形对材料力学性能的影响。

2 实验结果与讨论

2.1 轧制变形对93WNiCu合金微观组织结构的影响

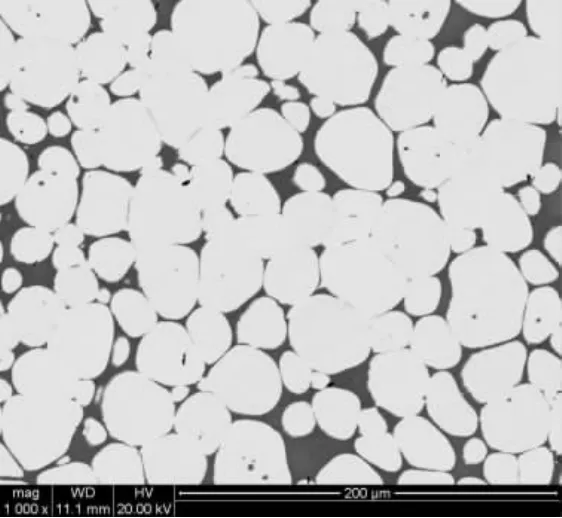

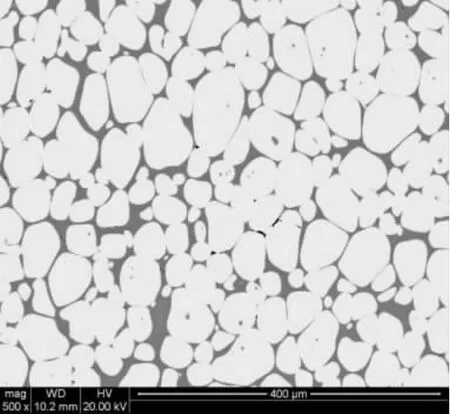

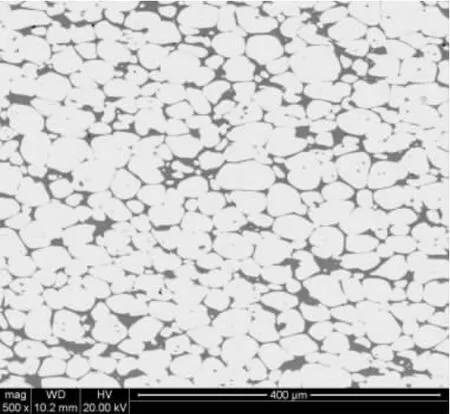

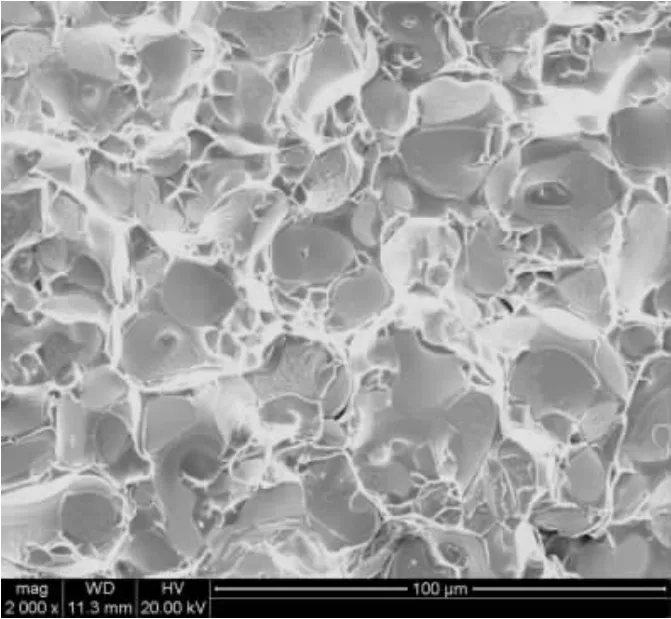

常规烧结态93WNiCu合金由硬质相W与WNi-Cu粘结相组成,其显微组织见图1所示,W颗粒呈近球形均匀分布在W-Ni-Cu粘结相中。对轧制变形量为20%的片材分别从三个方向取样观察内部显微组织,三个方向分别为材料表面、横剖面、纵剖面。图2为材料表面的显微组织,图3为材料横剖面的显微组织,图4为材料纵剖面的显微组织。从图中可以看到材料受轧制力的影响,材料内部W颗粒明显变形,由原始的近球形挤压变形成长条状,粘结相受到挤压变形分布在条状W颗粒周围。由图3与图4的电镜照片比较可以明显看到,纵向拉长明显于横向拉长。

图1 烧结态93WNiCu显微组织

图2 轧制变形态93WNiCu表面显微组织

图3 轧制变形态93WNiCu横剖面显微组织

2.2 轧制变形对93WNiCu合金力学性能的影响

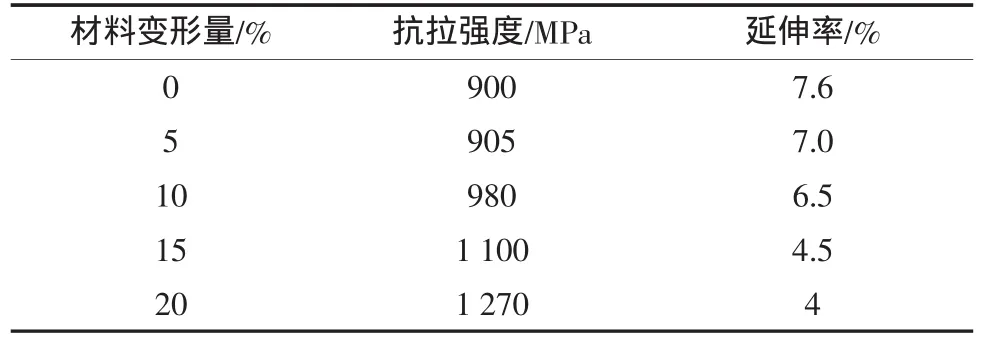

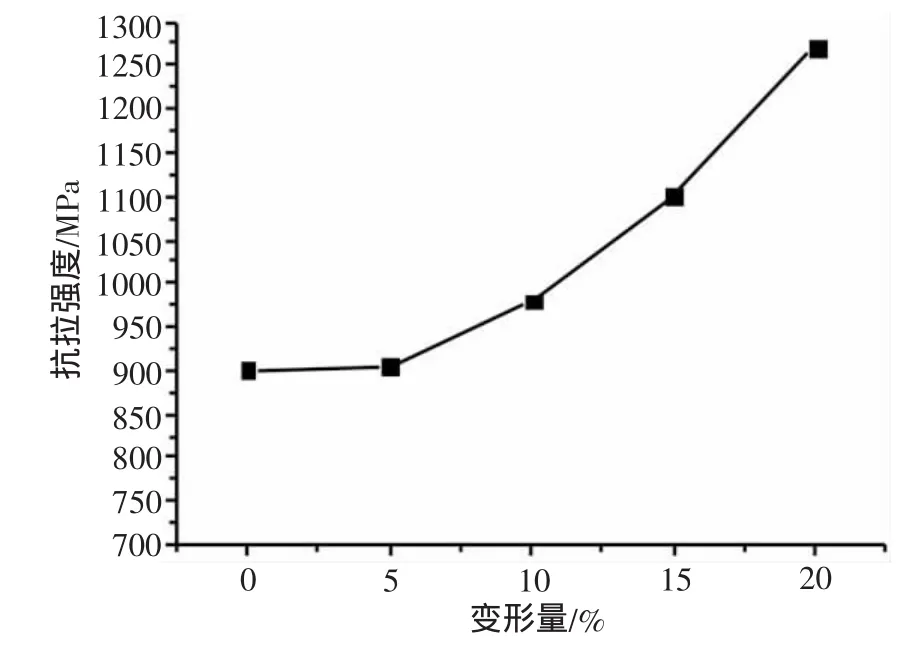

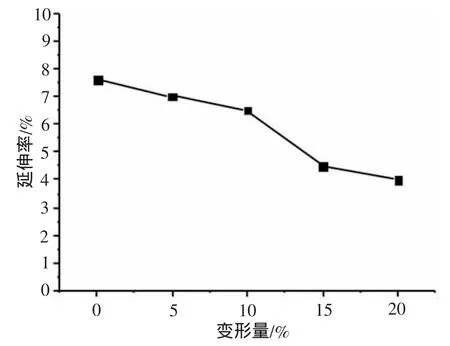

对轧制前后的93WNiCu合金进行力学性能测试。对轧制后片材延轧制方向取样,测试烧结态以及不同变形量的片材的室温力学性能。测试结果如表1所示,其中材料抗拉强度与变形量的关系如图5所示,材料延伸率与变形量的关系如图6所示,从实验结果得出轧制变形可以大大提高93WNiCu的抗拉强度,当总变形量达到20%时,其抗拉强度由烧结态的900MPa增大到1270MPa,其延伸率由7.6%降低到4%。据文献记载[3-5]:材料强度的大幅度提高是由于材料内部组织发生变化导致了材料断裂机制的变化。后面将对材料断口进行分析来验证上述观点。

表1 轧制前后93WNiCu合金力学性能

图5 抗拉强度与变形量的关系

图6 延伸率与变形量的关系

2.3 材料断口分析

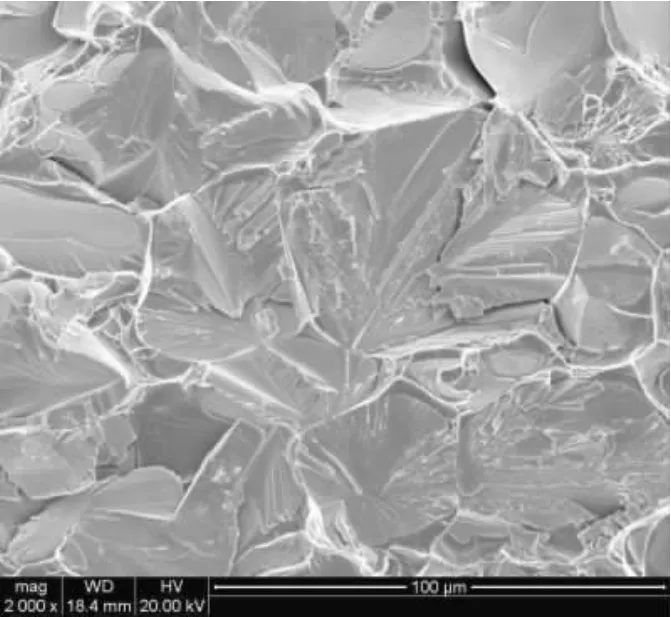

钨合金的拉伸性能与其断裂方式有着密切的关系,常规钨合金断裂的发生主要由4部分组成:W-W界面分离;W-粘结相分离;粘结相韧性撕裂;W颗粒穿晶解理断裂[6-7]。其中W颗粒穿晶断裂会表现出很高的强度,而粘结相撕裂会表现出很好的塑性。本文分别对轧制前后材料的拉伸断口进行微观形貌观测,图7为常规烧结态93WNiCu合金的断口,图8是变形量为20%的93WNiCu合金断口。从断口可明显看到两种状态的材料断裂机制明显不同,常规烧结态的断口主要由粘结相撕裂为主,而轧制变形态断口几乎全部呈W颗粒穿晶解理断裂,因此,后者具有更高的抗拉强度,而延伸率较前者低。可见,随着轧制变形的发生,93WNiCu合金内部组织发生明显变化,W颗粒由近球形变形成条状组织,导致材料在断裂过程中从原本以粘结相撕裂为主导转变为以W颗粒穿晶断裂为主导,从而大大提高了材料的抗拉强度,同时降低了部分延伸率。

图7 常规烧结态93WNiCu断口

图8 轧制变形态93WNiCu断口

3 结论

(1)93WNiCu合金材料经过轧制变形后内部钨颗粒呈条带状,粘结相均匀分布在钨颗粒之间。

(2)轧制变形可提高93WNiCu合金的抗拉强度,降低延伸率。20%变形量的轧制变形就可使得材料的室温抗拉强度由烧结态的900MPa提高到1 270MPa,延伸率由7.6%降低到4%。

(3)轧制变形使93WNiCu材料断裂方式由粘结相撕裂为主转变为钨颗粒断裂为主,从而导致材料强度的增加、延伸率的降低。

[1]消海滨,陈玉华,张晓燕.W-Ni-Fe高比重合金板材冷轧变形行为及其显微组织特征研究[J].稀有金属,2008,31(4):425-429.

[2]黄建忠,李晋尧.W-Ni-Cu重合金中的缺陷及其对断裂韧性的影响[J].稀有金属材料与工程,1983,5:10-14.

[3]史洪刚,齐志望,郭志俊.锻造变形量对钨合金材料性能的影响[J].兵器材料科学与工程,1998,21(4):2-6.

[4]刘 涛,范景莲.W-Ni-Fe系钨合金的形变强化与动态力学性能研究进展[J].中国钨业,2005,20(4):18-23.

[5]李文超,曹顺华,张秀芳,等.Mn对W-Ni-Fe合金性能的影响[J].硬质合金,2009,26(1):10-14.

[6]Shen J W,Campbell L,Suri P,et al.Quantitative microstructural analysis of tungsten heavy alloys(W-Ni-Cu)during initial stage liquid phase sinterin[J].Interational Journal of Refractory Metal and HardMaterials,2005,23:99-108.

[7]Ekbom L,Antonsson T.Tungsten heavy alloy:deformation texture and recrystallization of tungsten particle[J].International Journal of Refractory Metal and HardMaterials,2002,20:375-379.