四辊板带轧机工作稳定性分析

2011-11-18欧剑英

李 峰 张 震 欧剑英

(二重集团(德阳)重型装备股份有限公司设计研究院,四川 618000)

板带轧机为了节约换辊时间,提高生产效率,设置了专用的快速更换装置。快速换辊装置要求在机架窗口内支承辊与工作辊轴承座之间、支承辊轴承座与机架滑板间保留一定间隙。

由于板带轧机工作辊与其轴承间以及工作辊轴承座与支承辊轴承座的门形架间隙的存在,为轧辊提供了交叉的环境。在轧制过程中,如无固定的侧向力约束,工作辊将处于不稳定状态(即不能保持固定的工作位置)。工作辊的这种自由状态会造成轧件纵向厚度不均,轧辊轴承遭受冲击,工作辊和支承辊之间正常的摩擦关系被破坏以及轧辊磨损加剧等不良后果。因此,在设计过程中,对四辊板带轧机工作稳定性进行分析,在工作过程中保持工作辊相对于支承辊的稳定位置对提高轧制精度和改善轧辊部件的工作条件具有现实意义。

传统的轧机设计理念中,针对板带轧机辊系的这种特定目的,采取了工作辊与支承辊布置偏心距的措施,并要保证恒定的换辊间隙。但在现场实际操作过程中发现,在轧制过程中辊系仍然晃动。

现代设计理念认为,辊系除承受偏移距产生的水平力外,还受到工作辊万向接轴的附加弯矩和工作辊扁头与滑块之间的摩擦弯矩附加的水平力。

1 传统方式确定辊系偏移距

传统设计理念[1]是:保持工作辊稳定的方法是使工作辊中心相对支承辊中心连线有一个偏移距e,偏移距的大小应使工作辊轴承反力Fm在轧制过程中永远大于零,且力的作用方向不变。

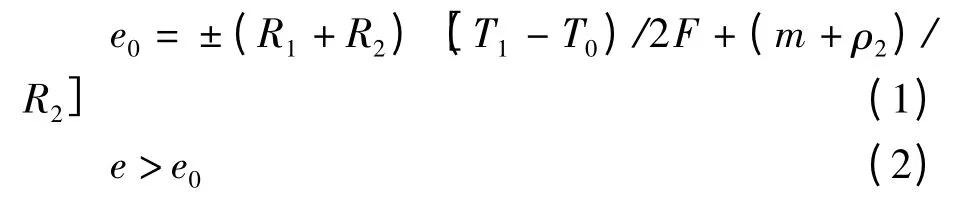

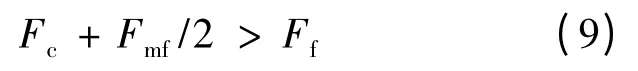

工作辊临界偏移为

式中,e0为临界偏移距(mm);R1为工作辊半径(mm);R2为支承辊半径(mm);T1为前张力(kN);T0为后张力(kN);F 为轧制力(kN);m 为工作辊与支承辊之间的滚动摩擦力臂,一般情况下m=0.1 mm~0.3 mm;ρ2为支承辊轴承摩擦圆半径(mm)。

2 现代理念确定辊系偏移距

现代设计理念[2]是:由于万向接轴倾角的存在,使得传动系统不可能将电机的扭矩全部传递给工作辊,必然对工作辊产生附加弯矩;同时由于万向接轴倾角的存在,使工作辊扁头与滑块之间出现相对滑动,从而产生摩擦力和对工作辊的摩擦弯矩。

2.1 水平弯矩的确定

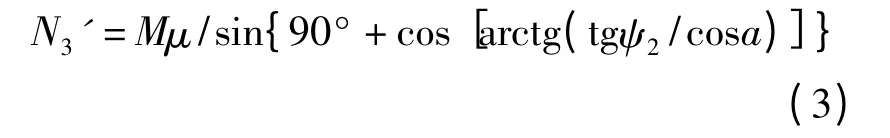

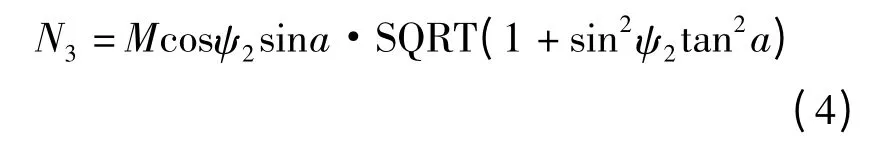

附加弯矩

摩擦弯矩

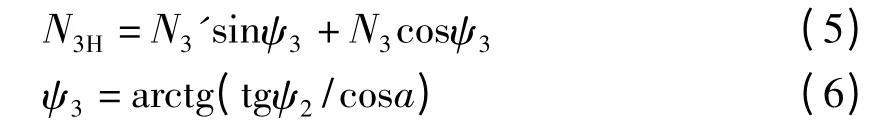

摩擦弯矩和附加弯矩在水平方向的投影

式中,N3'为附加弯矩(kN·m);M 为轧制力矩(kN·m);μ 为扁头与滑块间的摩擦系数;ψ2为万向接轴的转动角度(度);a 为万向接轴倾角(度);N3为摩擦弯矩(kN·m);N3H为摩擦弯矩和附加弯矩在水平方向的投影(kN·m);ψ3为万向接轴相对工作辊端面的转动角度(度)。

2.2 附加水平力的确定

水平弯矩作用在工作辊上使其摆动,并最终在工作辊辊颈处产生了附加水平力,该力与工作辊两支承处距离的乘积形成的力矩与水平弯矩平衡。

由式(3)、式(4)、式(5)、式(7)可得到Ff。

式中,L 为工作辊辊颈支承处的距离(mm)。

2.3 最佳偏移距的确定

工作辊除了受到常规辊系偏移距引起的水平力Fm外,还受到附加弯矩和摩擦弯矩引起的水平力Ff,两者叠加形成工作辊的水平受力F'。

为了保证工作辊受到的水平合力始终大于零,应取F'>0,即Fm/2±Ff>0。因此,最佳偏移距应以反向轧制最大附加水平力为依据,即Fm/2-Ff>0。

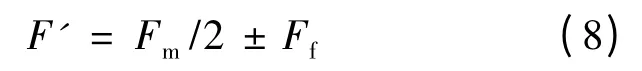

以某厂四辊可逆式轧机为例,分别按照传统方法和最佳计算方法求其辊系偏移距。其基本参数见表1。

以传统方式计算出辊系偏移距e>5.715 mm。

考虑附加弯矩和摩擦弯矩后的最佳偏移距e>11.15 mm。

但偏心距的设置也不能过大,否则会加大轧辊的水平弯曲,增加轧辊磨损,从而影响其使用寿命。考虑辊系与机架单侧间隙ef=0.8 mm~1.1 mm,根据实际情况,偏心距e=10 mm。

表1 基本参数Table 1 Basic parameters

3 保持轧制稳定的措施

对于在线换辊的轧机,在机架与轴承座滑板之间设置必须的换辊间隙。轴承座与机架窗口两侧留有1.6 mm~2.2 mm 的间隙被带到轧机运行中。虽然设置了工作辊与支承辊的偏心距,但整个侧隙的开放辊系仍处于不稳定的状态,板带轧机辊系仍是有隙运动副系统。

3.1 滑板间隙对轧制的影响

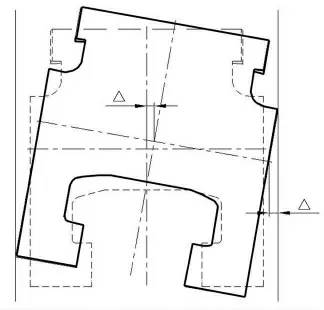

滑板间隙的大小对整个轧机的设备状况有很大的影响。滑板磨损严重后,过大的间隙会使轧机的精密机械、水力、电力控制系统均受到损伤。具体来说,间隙过大,会使支撑辊在径向与轴向发生不同程度的偏转,起不到正常的支撑作用,使工作辊无法抵制运动钢板巨大的冲击力与压力的作用,导致轧制不稳定,板形质量不合格;同时由于过大的间隙削弱了它的导向作用,轧辊在运动过程中还会出现刮框现象,见图1。若轴承座和机架滑板产生弹性或塑性变形,则可能会引起固定螺丝松动,导致轴承座与机架间配合松动,对轴承座造成损伤,同时对其它相关设备如压下液压缸和止推轴承也会造成损坏,甚至会导致机架严重磨损和变形,给正常生产带来困难。相反,间隙过小虽然在理论上对轧制精度是无害的,但在实际生产中,由于受到设备水平、操作水平的限制,会给轧辊的安装带来一定的困难,并且在钢板轧制过程中会出现压下受阻或卷辊现象,在影响生产的同时也造成设备的损伤。

图1 支承辊轴承座倾斜Figure 1 Backup roll bearing chock inclination

3.2 保持稳定轧制的措施

现代重型板带轧机在高速重载工况下,轴承座侧隙的存在以及工作辊相对支承辊设置的偏移距,对辊系的稳定状态产生很大影响,从而形成辊系的动态不稳定特点。

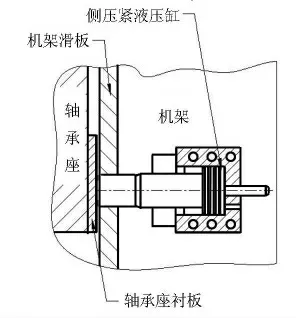

根据板带轧机设备结构特点,设置液压侧压紧机构来抵制附加弯矩和摩擦弯矩引起的水平力对轧制稳定的影响,消除轧制过程中轴承座与机架窗口滑板之间的间隙,如图2 所示。

图2 液压侧压紧机构Figure 2 Hydraulic side pressing mechanism

轧钢过程中,侧压紧液压缸活塞腔进油,通过活塞杆球头顶紧支承辊轴承座衬板,将轴承座及其滑板压靠在另一侧机架滑板上,消除轧制过程中因偏心距派生的水平力以实现无隙闭式运动副可靠状态下进行的稳定轧制。换辊时,液压缸活塞杆缩回,留出换辊方便所需的间隙,以实现快速换辊。

3.3 侧压参数设定:

由于工作辊相对支承辊后偏10 mm,故侧压紧缸设置在轧机出口侧,换辊侧和传动侧各一件,共2 件,液压缸油压设定为18 MPa;液压缸的选择要求能克服偏移距派生出的水平力以及附加水平力的影响。

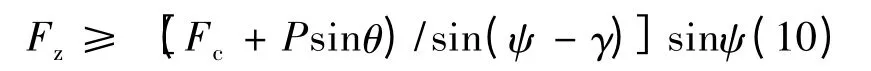

侧压缸对工作辊提供的水平推力Fc应满足

则Fc>32.56 kN

折算到支承辊轴承座上,压紧支承辊轴承座的水平力Fz满足

带入各参数Fz≥256 kN

3.4 侧压紧缸设计

式中,Fz为设置侧液压缸作用在支承辊轴承座上需提供的推力(kN);n 为侧液压缸数量(件);D 为侧液压缸活塞直径(mm);d 为侧液压缸活塞杆直径(mm);p 为侧液压缸工作压力(MPa);T 为侧液压缸实际提供的推力(kN);η 为侧液压缸推力偏载系数,η=1.5。

得到D≥164.81 mm。

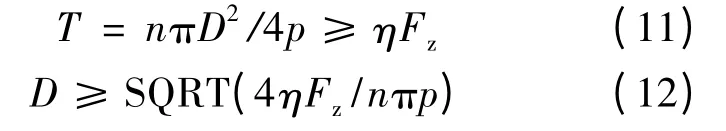

根据计算值以及液压缸的标准并充分考虑稳定性后,选择侧压紧缸配置见表2。

表2 侧压紧缸配置Table 2 Side pressing cylinder configuration

4 结论

(1)由于附加弯矩和摩擦弯矩的综合作用对工作辊系产生了附加弯矩、附加水平力,导致辊系的稳定性降低。

(2)为了保证辊系的稳定性,必须确保工作辊与支承辊之间设置一最佳偏移距,在确定该值时,不仅要考虑辊系偏移距产生的水平力,同时要考虑附加水平力的影响。

(3)轴承座与机架间隙的存在,降低了辊系的稳定性,专门设置液压侧压紧机构,来消除轧制过程中的间隙,从理论上提出了计算模型。

[1]邹家祥.轧机机械(修订版).北京:冶金工业出版社,1992.

[2]阎晓强,等.四辊中板轧机钢板波浪生成与抑制之四-影响辊系稳定性的附加弯矩模型.北京科技大学学报,1999,21(1):54.