高能螺旋压力机结构设计特点及技术分析

2011-11-18刘于康

袁 雯 刘于康

(中国第二重型机械集团公司设计研究院,四川 618013)

高能螺旋压力机(又称离合器式螺旋压力机),是20 世纪70 年代末、90 年代初国外出现的新型模锻压力机。它结合了普通螺旋压力机、液压机和热模锻压力机的优点,传动方式有了新的突破,是一种结构比较简单、生产效率高、节省能源的设备。

高能螺旋压力机与传统螺旋压力机相比,具有的明显优点是:总机械效率提高以上;打击能量提高1 倍以上;生产效率提高1 倍;具有多工位锻造的能力。

高能螺旋压力机与热模锻压力机相比:打击力可以准确地控制,设备不会超载;有效打击行程长,滑块在¾的行程都可以发挥最大打击力和最大锻造能量;锻件精度可提高一级;模具热接触时间减少½。

高能螺旋压力机主要用于精密锻造、模锻、镦锻、挤压成形、校正、切边和压印等。由于其本身所具有的优点,因而以很强的竞争力出现在锻压设备领域。它的价格低于同等能力的液压螺旋压力机、电动螺旋压力机和曲柄热模锻压力机,而生产率已接近或超过了热模锻压力机。由于结构简单、成本低、价格相对较低、能源消耗比较小,因此有较大的发展前途。

1 工作原理

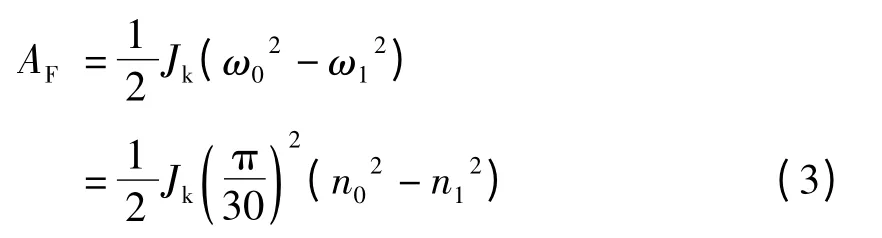

25 MN 高能螺旋压力机的结构如图1 所示。飞轮3 通过轴承支承在机身7 上,电动机(图中未画出)通过三角皮带驱动飞轮单向连续旋转。离合器1 装在飞轮3 上,与飞轮同步旋转。离合器中的摩擦盘2 与螺杆8 固定连接。当离合器结合时,飞轮带动螺杆一起旋转,螺杆由止推轴承4 支承在机身上。螺母6 装在滑块9 中。当螺杆旋转时,螺母带动滑块作直线运动,完成锻打。回程缸5 的作用:一是在工作行程中平衡滑块的重量,二是当离合器脱开后,立刻带动滑动快速回到上死点。

25 MN 离合器式螺旋压力机的工作过程(原理)为:当工作循环开始时,离合器结合,螺杆在很短的时间内达到飞轮转速,滑块以500 mm/s的速度下行,进行锻造使工件变形。当变形完成后,离合器及时脱开,滑块在回程缸的作用下立即回程。离合器的脱开受电气和机械惯性机构两套系统控制。当需控制滑块行程时,电气系统可根据预先设定好的滑块行程控制离合器脱开。当需控制锻压力时,一旦实际锻压力达到操作面板上预置的锻压力,机械惯性机构使离合器的卸荷阀迅速打开,使离合器接合油缸中的介质快速排出,藉弹簧将离合器脱开,从惯性机构开始动作到离合器脱开的全过程所需时间极小。这两套系统准确地控制滑块行程和打击力,使设备完全排除了超载的危险。即使两套系统同时失灵,设备也是安全的。由于离合器的扭矩受液压系统的最高油压限制,而最大锻压力又受离合器扭矩的限制,当载荷过大时,离合器将打滑。这就使高能螺旋压力机与传统螺旋压力机的力能关系明显不同,且公称吨位相同的情况下,传统螺旋压力机的冷击力要大25%~60%。

图1 25 MN 高能螺旋压力机Figure 1 25 MN high power screw press

2 25MN 高能螺旋压力机技术参数

公称压力/MN:25

压力机在此压力下工作,应满足输出能量、速度、行程次数等项要求,且值为摩擦离合器所能传递最大压力,超过此值则离合器打滑、脱离。

最大压力/MN:31.5

压力机可在此负荷条件下短期工作,但不保证输出能量、速度、行程次数等项要求。

最大冷击力/MN:40

此值为压力机在冷击条件下(工件无塑性变形)、离合器传递25 MN 作用力并打滑、脱离时,压力机所产生最大作用力。在使用中,不允许在接近公称压力条件下产生冷击。

最大工件变形能/kNm:1 020

滑块最大速度/mm·s-1:500

最大行程/mm:475

最小闭合高度/mm:900

最大行程次数/min-1:201

工作台尺寸/mm:1 400×1 400

螺杆直径/mm:460

主电机功率/kW:132

3 结构特点

传统螺旋压力机包括摩擦压力机、电动螺旋压力机和液压螺旋压力机,它们共同的特点是飞轮与螺杆固定联接,每一次上、下循环都有两次储存和释放能量过程,而且必须拖动一大惯量的飞轮作正、反向旋转。而高能螺旋压力机飞轮与螺杆和滑块系统通过离合器联接,电机驱动的大惯量飞轮只作定向旋转。下行时,离合器接合;打击完成后,离合器脱开,由回程缸拉升螺杆与滑块系统。由于这种独特的结构,使高能螺旋压力机具有以下一些明显的优点。

3.1 有效锻造能量高

由于传统螺旋压力机和高能螺旋压力机有不同的传动结构,所以它们具有不同的力能关系,参见图2。传统螺旋压力机属能量固定设备,冷击力一般为公称压力的2~2.5 倍。由于设备上主要受力部件的强度都是按冷击力设计的,冷击力与有效能量的平方根成正比,为了使设备不过于笨重,及每次飞轮起动引起电机电流不致过大,飞轮能量受到严格控制。高能螺旋压力机打击力可受到准确的控制,这点与液压机相近,应属于力固定的设备。飞轮能量不受冷击力的限制,可以根据锻件的需要灵活设计,冷击力是公称压力的1.25~1.6倍。公称压力相同的两台设备,一般传统螺旋压力机的冷击力要大25%~60%,当然螺杆和机身也要大得多。高能螺旋压力机主电机要小40%~50%,而提供的有效能量要大2~3 倍。

图2 力能关系曲线Figure 2 Relation curve of force and energy

高能螺旋压力机冷击力计算公式:

式中 Mk——离合器传递的最大扭矩;

hk——螺杆导程;

Ck——设备的垂直刚度;

η——机械效率;

Ak——螺杆和滑块具有的动能。

高能螺旋压力机锻造能量由飞轮提供。在锻造过程中飞轮转速一般降低12.5%~15%。飞轮储存的总能量为:

式中 Az——飞轮储存的总能量;

Jk——飞轮转动惯量;

Ω——飞轮角速度;

N——飞轮转速。

工作循环中飞轮释放能量为:

式中 ω0——开始角速度;

ω1——工作后角速度;

n0——开始飞轮转速;

n1——工作后飞轮转速。

当允许飞轮转速降为12.5%时,飞轮释放能量的百分比为:

高能螺旋压力机吨位选择公式:

式中 PKN——高能螺旋压力机公称压力;

qk——设备特征系数。其值等于设备最大打击力Pkmax与公称压力的比值。一般qk=1.25~1.6。

3.2 有效打击行程长和行程次数高

传统螺旋压力机在工作循环中,惯量很大的飞轮系统要被加速到额定转速需要很长的加速行程。在回程过程中,飞轮又被反向加速,储存的能量在制动过程中全部转为摩擦能。因此设备总的机械效率低,行程次数少,生产率较低。高能螺旋压力机由于飞轮连续旋转,在工作循环中只有惯量很小的螺杆和摩擦盘被加速和减速,所以加速行程很短。滑块离开上死点后,只需总行程的约10%,即经过100 mm~150 mm 行程就达到额定速度,可以输出最大打击力和额定能量,滑块的空行程大大缩短,压力机有效行程次数比传统螺旋压力机提高1 倍以上。由于总的机械效率提高,高能螺旋压力机的主电机功率只有同吨位传统螺旋压力机的50%~60%。

高能螺旋压力机的行程和打击力可以根据需要预先设定。当滑块达到预定位置或打击力达到预定值,离合器立即脱开,完全没有闷车的危险。其有效行程可占总行程的¾以上。由于锻件精度是依靠上下模具打靠来保证,模具调整十分简单。

热模锻压力机锻件精度不但受模具尺寸的影响,还受机身弹性变形的影响。而高能螺旋压力机的锻件只受模具尺寸影响,因而其锻件精度一般比热模锻压力机锻件精度高1~2 级。

3.3 成形速度均匀

当离合器接合时,数毫秒内螺杆即与飞轮接合,滑块也在极短时间内加速,达到它的成形速度,且保持匀速直到行程终了,因此允许在滑块行程的较宽范围内快速成形。

3.4 热接触时间短

由于成形速度快以及传动系统质量及转动惯量较小,离合器即时脱开,使滑块在行程终了时,瞬时停止后即返回上死点,使模具与锻件的接触时间减至最小。同时由于模具温升—冷却的热应力较低,使模具寿命较长。

3.5 偏心锻造和多工位模锻

高能螺旋压力机机身具有横向稳定性。滑块具有X 形和圆柱形两套导向,因而抗偏能力大大提高。因此,即使在偏心载荷时,滑块垫板与工作台也能保持平行,没有弯曲力传给螺杆。螺杆仅在每次工作行程终了时,受到压力和扭矩作用。

3.6 独特的滑块回程系统

该系统具有两个回程缸,位于滑块两侧。当离合器脱开时,将滑块提升到上死点。由于液压缸是由传动系统控制的,所以成形后,飞轮可立即以一定的转速从降速状态开始恢复原速,因而增加压力机可能的行程次数。回程缸同时也作为一种安全装置,一旦螺杆失效,其对滑块仍可保持一定压力。

3.7 压力机基础要求低

高能螺旋压力机只需简单而廉价的地基。垂直作用在地基上的动载荷约为压力机重量的1.6倍。由于传动系统及从动件的质量较小,所以作用在基础上的扭转冲击载荷大大低于其他类型的螺旋压力机。

4 有限元分析

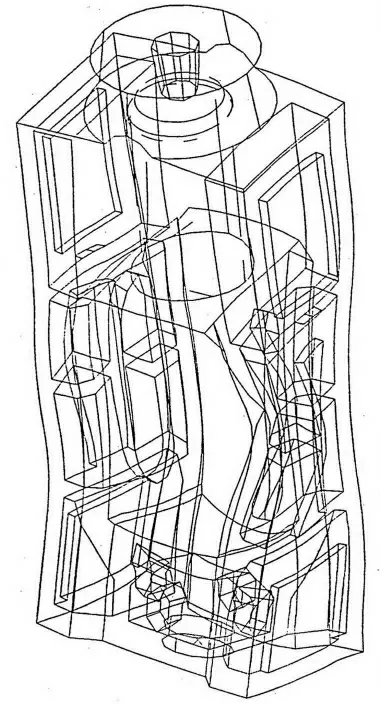

机身和螺杆是高能螺旋压力机的最重要的两个零件,尤其是机身为影响整体性能水平和重量的主要因素,它的刚度直接影响到产品的精度。因此,合理的机身结构,是设计优良高能螺旋压力机的一个基本前提。为实现压力机正常工作,必须保证机身有足够的强度和刚度,并使其质量尽可能的小,以减少成本。而对螺杆来说,主要是保证其强度足够。这就要求我们对它们的强度和刚度进行较精确的计算,及尽可能地对其结构进行优化。

传统的材料力学计算方法精度差,已不能满足要求。而有限元法已被公认为是结构分析的有效工具,可以保证计算的精度和可靠性。这次机身和螺杆是在SUN 工程工作站上采用I-DEAS软件进行分析。对压力机分别在中心载荷、左右偏心载荷和前后偏心载荷条件下,建立了机身三种载荷工况的有限元模型。网格划分时,考虑了应力集中较严重的部位。对机身分别在三种载荷工况下,进行了三维有限元分析,对计算结果进行了大量的后处理,绘制了应力等值线图和变形图等。图3 为前后偏心载荷应力等值线图,图4 为前后偏心载荷变形图。螺杆由于不受弯曲力矩,三种载荷工况下其受力都一样,故对其只在一种工况进行了三维有限元分析,图5 为螺杆应力等值线图。

根据计算结果,对这些应力和变形进行了详细的分析,并进行了静强度、疲劳强度和刚度计算,验证了其强度和刚度均满足要求。

5 优化设计

机身的优化设计主要是结构形状优化,要求在满足强度和刚度条件下即机身在最大载荷下,其变形和应力应当在容许值的范围内,使其重量最轻、尺寸最小。另外,对机身的一些过渡圆角、过渡面的优化,也是机身优化的一个重要方面。通过它可以改善应力集中,降低局部应力,使应力分布尽可能地合理。考虑到本文分析的对象是一个庞大复杂的三维结构问题,在前面的有限元分析中,将结构离散成18912个单元,5107个结点。如采用有限元方法建立目标函数,约束条件,再用优化准则法或数学规划法求解,在计算过程中,必定要用很长的时间,使用大量的机时,在目前的情况下,不具备条件,有待于今后作进一步的研究。

图3 前后偏心载荷应力等值线图Figure 3 Forward and backward eccentric load stress contour drawing

图4 前后偏心载荷变形图Figure 4 Forward and backward eccentric load deformation drawing

图5 螺杆应力等值线图Figure 5 Screw stress contour drawing

经过前面的有限元计算、强度和刚度分析,得知现有的机身结构存在着一些不足之处,如质量分布不太合理,某些部位应力集中较大,立柱的强度、刚度较弱等。现从工程的角度,对本机身结构提出一些优化,使其结构更加合理。参考国内外各种压力机类似的机身结构,并分析有限元的计算结果,对该机身提出如下的改进:

(1)立柱的强度和刚度是机身的一个薄弱环节。机身的最大应力在立柱上,且立柱的变形直接影响滑块导向,进而影响锻件的精度和设备的性能,故应增强立柱的强度和刚度,尤其是其抗弯能力。考虑立柱内侧应力较大,应适当地增大立柱内侧板的厚度,将立柱中隔板数从一个增加到两个。

(2)由于上横梁上部应力较小,强度较富裕。其截面形状可相应简化。

(3)下横梁下部的强度储备较大,可适当地减小其结构的厚度,但同时要保证其刚度足够。

(4)上横梁与立柱连接的内侧处的应力集中较大,应尽可能加大此处的过渡圆半径。

(5)为提高机身的抗弯能力,即抗偏载能力,可在保持截面面积不变的情况下,适当地增加机身的总宽和总厚尺寸。

机身的结构的优化,要兼顾压力机设计时的各方面要求,而许多要求不但相互矛盾,而且没有确切的界限,甚至有些无法用数学式表达。如从降低成本,便于制造安装来说,要求机身重量轻、尺寸小;而在提高模具寿命、保持工件尺寸精度方面,则要求机身变形小,刚度大;又如为了工艺适用性广,要求工作台面和封闭高度的尺寸大些为好,以及一些制造和装配的工艺要求等。所以,应根据实际情况,兼顾各方面的要求,最后定出最优设计方案。

6 结论

通过对高能螺旋压力机的结构特点和技术进行全面分析,可以看出,这种压力机与其他压力机相比,具有结构简单、成本低廉、节省能源等优点。积极研究和发展这种压力机,可以推动我国模锻和精模锻设备的发展,使我国模锻设备尽快赶上世界先进水平,并可大大提高企业的经济效益。

[1]周郴知.高能螺旋压力机.锻压机械,1987.3.

[2]蒋希贤.螺旋压力机刚度分析.锻压机械,1990.2.

[3]赵呈林.锻压设备.西北工业大学出版社,1996.4.