950 mm热轧生产线R1快速换辊装置优化设计

2011-11-18杜锡林

杜锡林 谢 贻

(中国第二重型机械集团公司,四川 618000)

国内某钢厂950 mm 热轧生产线R1 快速换辊装置换辊时,下轧辊装配与换辊底座中的中间横梁上钢板发生干涉,导致连接中间横梁与两侧换辊滑座的压块受压脱落。在查阅相关资料及图纸资料进行综合分析后,发现干涉是由误操作引起。针对这一情况,现将结构复杂的中间横梁改为连杆式,同时对目前结构中仍存在安全隐患的滚轮装配部分进行结构优化。

1 R1 快速换辊装置组成

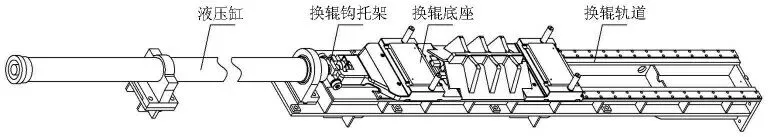

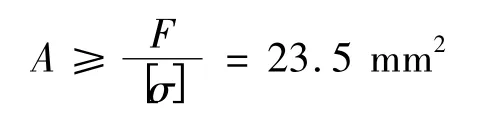

R1 快速换辊装置由换辊底座、换辊轨道、换辊液压缸和换辊钩托架组成,如图1 所示。换辊底座由操作侧滑座、传动侧滑座和中间横梁三部分组成;换辊轨道位于轧机操作侧,整个轨道通过与牌坊和基础连接实现固定。换辊轨道架为焊接结构件,顶面装有衬板;液压缸安装在换辊轨道外侧,通过地脚螺栓与基础实现固定;换辊钩托架通过滚轮落在轨道衬板上,可以随液压缸缸头来回移动。

2 R1 快速换辊装置工作原理

950 mm 热轧生产线项目R1 粗轧机为二辊轧机。换辊时,传动主电机停机后,电气调整至换辊状态,轧辊作好换辊准备等待换辊液压缸挂钩;液压缸空载运行到液压缸活塞杆挂钩位置,人工实现挂钩,然后将换辊底座向操作侧拉出一定距离后停车,下轧辊装配下降至换辊底座的四个销轴上,换辊液压缸将换辊底座向操作侧继续移动一段距离后停车;上轧辊装配下降至下轧辊轴承座的四个销轴上,换辊液压缸将整个轧辊装配拖至吊换辊位置,由行车完成旧辊系吊出,新辊系吊入;然后换辊液压缸反向运行,将新辊系送入机架内,完成换辊。

图1 R1 快速换辊装置结构示意图Figure 1 Schematic drawing of R1 rapid roll changing device structure

3 R1 快速换辊装置结构优化

3.1 干涉原因分析

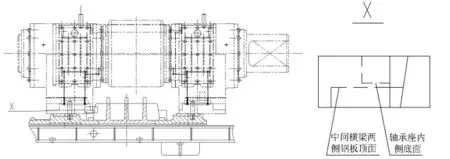

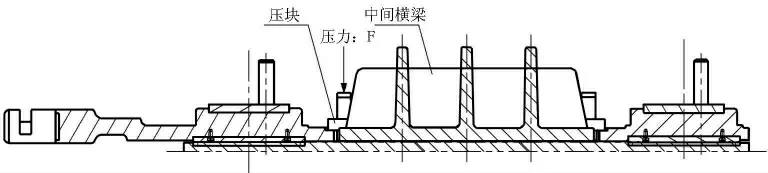

结构优化前先对传统结构发生干涉原因进行分析。下轧辊装配与换辊底座在换辊状态时的装配情况如图2 所示,干涉位置发生在X 处。下轧辊装配在下降与换辊底座进行销孔配合时,如果轴承座上对应配合定位孔没能准确从销轴正上方落下,而是偏向传动侧,并且导致下轧辊装配沿传动侧方向向下倾斜,这种情况就会导致操作侧轴承座内侧底面与中间横梁两侧钢板顶面发生干涉,中间横梁受向下压力作用,起连接作用的压块在压力作用下,焊缝断裂,从而导致压块脱落,受力示意图如图3。

图2 下轧辊装配与换辊底座装配示意图Figure 2 Schematic drawing of bottom roll assembly and roll changing base frame assembly

图3 发生干涉时中间横梁受力示意图Figure 3 Schematic drawing of intermediate beam stress when interference

图4 传统换辊底座结构型式(左侧俯视图,右侧底面仰视图)Figure 4 Traditional roll changing base frame structure type(Left is top view and right is upward view)

3.2 换辊底座优化设计

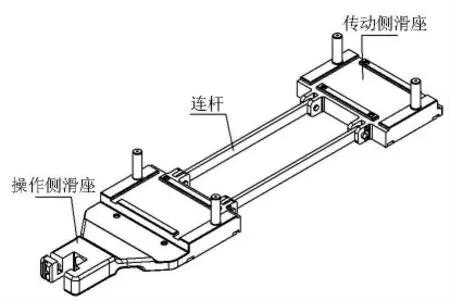

对换辊底座整体功用进行分析后得出,其中的中间横梁仅仅起连接操作侧滑座与传动侧滑座作用。基于这一点,传统的设计结构显得过于复杂,不便于加工制造,更增加了生产制造成本。传统换辊底座结构型式如图4,进行结构优化设计后结构如图5。

将中间横梁优化为连杆结构时,主要考虑连杆受拉情况。受力分为液压缸空载至与轧辊挂钩时的压力和换辊完毕空载拉回时的拉力。空载至挂钩时的压力要大于换辊完毕空载拉回时的拉力。根据换辊底座重量进行压力大小计算。液压缸空载运行至挂钩位时连杆所受压力

图5 结构优化后换辊底座结构型式Figure 5 Roll changing base frame structure type after optimization

式中 μ——摩擦系数,取μ=1.15;

N——换辊底座对轨道产生的正压力,单位为N,N=12.5 kN;

F——压力,单位为N。

则F=1 875N

所以,连杆所受力其实很小。所选材料σs=240 MPa,安全系数取n=3,则许用拉应力

连杆截面积A 计算如下

从理论计算来说,连杆截面积不需要太大,经综合考虑相关件情况,选取连杆截面积为80 mm×30 mm,连接销轴直径d=40 mm。

3.3 换辊钩托架优化设计

换辊钩托架在换辊过程中起到托起、夹持液压缸缸头,并导向稳定的作用。

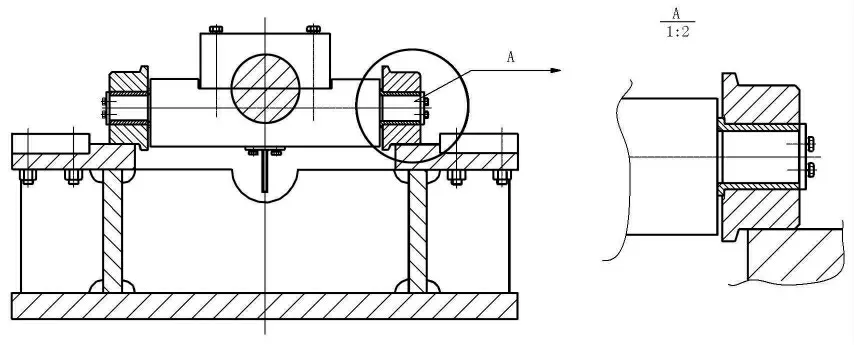

已安装使用的结构型式如图6。这种结构滚轮部分存在一定结构的缺陷,滚轮部分采用单套筒,外侧安装有轴端挡板。外侧安装轴端挡板外径与套筒外径相等,没有轴向定位,这导致滚轮在运行过程中容易产生轴向窜动,从而导致换辊时出现卡阻现象。

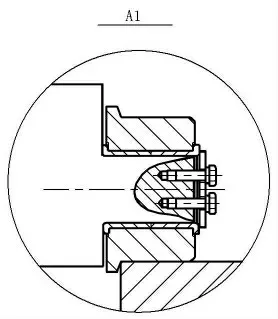

进行结构优化后结构型式如图7。优化后的滚轮装配部分是在滚轮外侧加工一沉台便于安装轴套,这样可以实现双轴套安装,并在轴端挡板作用下实现对滚轮的轴向定位,从而消除滚轮轴向窜动,实现导向稳定。

图6 滚轮装配结构型式Figure 6 Roller assembly structure type

图7 结构优化后滚轮装配结构型式Figure 7 Roller assembly structure type after optimization

4 结束语

从设备功用上进行分析并优化设计后,换辊装置结构得到简化,换辊运行时可以实现导向稳定,使整个换辊装置结构更加完善,完全消除了换辊时下轧辊装配与换辊底座发生干涉的现象。

从经济性考虑,原来的中间连接采用铸钢件,结构复杂、工艺程序多、零件重量大。改为连杆后,用普通钢板直接加工即可获得,结构工艺性好,用料减少、易加工、易装配、重量减少1 t,大大降低了制造成本。

[1]黄庆学,肖宏,孙斌煜,等.轧钢机械设计.冶金工业出版社,2007.

[2]刘鸿文,编.材料力学.高等教育出版社,2003.

[3]濮良贵,纪名刚,等.机械设计.高等教育出版社,2000.