重燃过渡段冲压成形技术

2011-11-03杨树余常久青刘春伟

杨树余 常久青 刘春伟

(中航工业沈阳黎明航空发动机(集团)有限责任公司, 辽宁 沈阳 110043)

我国目前设计制造发电用燃气轮机的技术与国际水平尚有相当大的差距。近年来,中航工业黎明的转包业务板块,在重燃领域与GE等公司的合作有了长足发展。本文归纳、总结了各型号过渡段在冲压成型工艺方面的经验,介绍了冲压成形工艺技术,希望能对行业加工起到借鉴作用。

1 产品结构及材料

图1 过渡段的UG模型

1.1 结构特点。图1为典型的过渡段件实体三维模型图。燃烧室过渡段结构具有以下共同特点:

燃气进口端为圆形(圆口),前接燃烧室火焰筒,后端为扇形方框(方口),整台份过渡段组装后形成燃气扇形环腔,中间为逐渐过渡的异形截面,形成中空的异型燃气流通的中厚板钣金筒体件,产品构型复杂。

1.2 材料。燃烧室过渡段是燃气轮机的重要热端部件,工作温度可达1000℃。所选用的材料一般为中厚板镍基高温合金Hast.X和N263,强度高,变形抗力大,冲压成形难度大。而过渡段外套均选用不锈钢材料304L。

2 冲压成形模具结构的选择。基于过渡段的工艺设计采用上下分型的半部分别冲压成形工艺,依据各型别过渡段的尺寸、形状,模具结构大体分为三种:

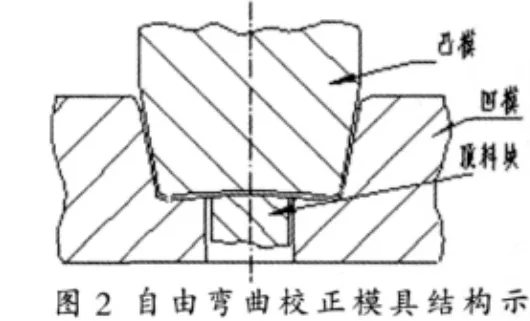

2.1 自由弯曲校正结构。如果过渡段的纵向尺寸较小,且截面形状变化平缓、脊线起伏较小适于采用此种结构。其结构示意如图2所示。在进行工艺准备时应优先考虑采用此种结构,其显著优点有:⑴结构简单,模具成本低;⑵因无需工艺压边,工艺余量小,材料利用率较另两种高;⑶凹模在下,脱料方便,生产效率高;⑷毛料受力情况简单,模具磨损小、寿命长,零件表面质量好。

2.2 带压边弯曲校正结构。如果过渡段的方口、圆口的中心距较大,将会存在如下问题:⑴冲程过大,模具结构将被加大,不仅造成模具成本提高,而且受冲床行程的制约;⑵冲压过程毛料变形是由高到低逐步进行的,毛料受力状态复杂,且极不平衡,其变形流动较难掌控;⑶在冲程最后"镦死"校正状态下,产生的巨大轴向分力将直接影响模具间隙和模具使用寿命;⑷过大的冲程还造成零件与凹模侧壁间的长距离摩擦,不仅加速模具磨损,还严重影响零件表面质量。因此,必须在模具设计时调整冲压角度,力求使方口、圆口两端的最高点接近同一水平高度。

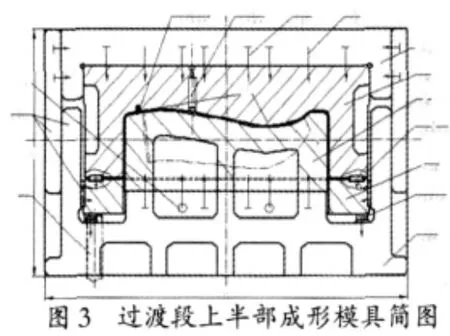

如图3所示,调整冲压角后,模具型腔轴向剖面将形成两个"波谷",在冲压过程中,这两个区域的毛料一直处于悬空状态,直至冲程结束时模具"镦死"。如果采用自由弯曲弯曲结构,毛料受弯矩作用,在两侧面无限制的状态下,悬空区域将会过多地聚料,而在"镦死"时不能将其完全展平,从而形成堆积褶皱。采用压料装置(压边圈)就是使毛坯在径向拉应力状态下,逐渐弯曲流动,限制悬空区域外围的毛坯流动过快,聚料过多,从而控制堆积褶皱的形成。

2.3 拉深校正结构。如果过渡段脊线的起伏较大,即如前所述的"波谷"进一步加深,既使采用带压边的弯曲结构,也不能完全消除堆积褶皱。此时须采用盒形拉深校正结构,使毛坯在双向拉应力作用下变形、流动,最后"镦死"贴模。比较而言,此结构更容易控制毛料流动变形,可以获得较理想的冲压件,但因其结构特点和变形工艺的需要,毛料四周均需较大的工艺余量,材料利用率显著降低。图3所示亦为9FA过渡段上半部的拉深校正模具结构图。对过渡段而言,"拉深工艺"与"带压边的弯曲校正工艺"在模具结构上无实质区别,差别仅在于毛料纵向尺寸的大小--毛料足够长,冲压后能够在方、圆口两侧形成侧壁便是"拉深",否则就是"弯曲"。

综合考虑各方面因素,对较复杂过渡段选择采用"拉深校正"模具结构,实施"带压边圈的弯曲校正"冲压工艺,这是较精益的工艺方案。即首先采用"拉深校正"工艺保证新品试制顺利进行,尽快获得合格冲压产品,再通过细致的模具调试,逐步减小毛料尺寸,最大限度地提高材料利用率,形成"带压边圈的弯曲校正"工艺,同时节省余量加工时间,实现利润最大化的批生产加工。

3 冲压成形模具调试

3.1 模具间隙。水平方向沿型间隙通过行程限位块高度增减来调。铅锤方向的侧面沿型间隙测量困难,受结构影响不便观察。无导向自由式弯曲模具的侧间隙,一般通过试件的擦痕和毛坯流动量的对比及其减薄量来判断和研修;而带导向装置(大型模具一般采用侧滑板导向)的模具,通常在模具带料合模状态下,通过对比测量导滑板两侧间隙来确定调修方案。必须在确定导滑装置的间隙对称均匀后,方可通过机械去除或堆焊的方式对凸凹模的侧壁进行调修。

3.2 模具圆角。对于过渡段成形模而言,模具圆角的修整主要针对凹模圆角,并经常与间隙调整同时进行。要点是对称点一致原则,并保证沿凹模口顺滑、光洁,无明显突变。凹模圆角在机械加工时常常残留接刀痕、与直壁相割等缺陷,是造成零件划伤和压痕,甚至过度减薄的主要原因,必须予以精修,使之沿毛料流动方向光滑转接。

3.3 壁厚的控制。一般冲压件的壁厚有减薄(拉裂)和增厚(起皱)现象,这是此消彼长的矛盾共同体。模具调试的目标是找到两者技术条件允许的契合点。起皱一般出现在图3所示的"波谷"区域,位于零件脊部,在该区域毛料因聚集、失稳而起皱。减薄区则在摩擦剧烈的模具侧壁传力区域。消除褶皱措施是限制毛料过量流入"波谷":加大毛料尺寸(以增加压料面积,进而增大摩擦力)、改变润滑状态(不加润滑剂,甚至增大模具和零件表面的粗超度)、设置压延筋、减小凹模圆角、减小模具侧壁间隙等。反之,是控制壁厚减薄的措施。需要注意的是,调试时每次参数变化不宜超过两个,否则易误判或过调。

结束语:通过十年对过渡段的工艺研究、技术积累及生产实践,证明过渡段实施两半部冲压成形,其模具的结构选型和冲压调试方法是完全可行的,并已经形成规模,实现产品的系列化批量生产。销售收入每年超过千万美元,占转包钣金产品的60%以上。

[1]GE公司重型燃气轮机技术文集.哈尔滨汽轮机厂有限责任公司.2004年12月.

[2]锻压手册.机械工业出版社.1996年8月