脱磷剂在菜籽油脱胶中的应用

2011-10-25刘昌盛黄凤洪

刘 翔,刘昌盛,黄凤洪,*

(1.华中农业大学食品科技学院,湖北武汉 430070;2.中国农业科学院油料作物研究所,湖北武汉430062)

脱磷剂在菜籽油脱胶中的应用

刘 翔1,2,刘昌盛2,黄凤洪2,*

(1.华中农业大学食品科技学院,湖北武汉 430070;2.中国农业科学院油料作物研究所,湖北武汉430062)

分析讨论了脱磷剂用量、吸附温度、吸附时间等因素对脱磷剂吸附脱胶效果的影响。利用正交实验得到的最优吸附脱胶条件为:脱磷剂添加量1.0%(w/w),吸附温度30℃,吸附时间20min。在最优条件下,脱磷剂的最大饱和吸附容量可达166.7mg/g,废脱磷剂含油率为5.3%(w/w),吸附脱胶油得率为99.9%。

脱磷剂,吸附,脱胶

植物油中的磷脂包括水合磷脂和非水合磷脂。传统脱胶方法是利用水合磷脂的亲水性以及在介质作用下使非水合的磷脂转化成水合磷脂的原理,使水合磷脂吸水膨胀,凝聚并分离出来。脱胶对油脂脱酸、脱色、脱臭等精炼的后段工序影响较大,良好的脱胶效果是油脂精炼的前提,如果脱胶不完全,就会加重后段工序的负担,增加油脂精炼损失,影响设备性能与寿命,还会对成品油脂的品质产生不利影响[1-2]。脱磷剂是一种物理吸附剂,对植物油中的磷脂具有良好的选择吸附性,能够通过吸附分离直接脱除植物油中的磷脂,因此脱胶过程可以省去传统脱胶工艺中的水化过程,有效降低脱胶工艺的水耗、能耗、油耗,对实现植物油精炼加工的高效增值与环保兼顾有重要意义。

1 材料与方法

1.1 材料与仪器

菜籽油 实验室脱皮冷榨制得,初始磷脂含量为153mg/kg;脱磷剂 武汉金鸿鑫生物科技有限公司提供;所用分析用试剂 均为分析纯。

冷榨机CA59G Komet公司;平行反应站Carousel 6 Radleys公司;高效离心机Avanti J系列 BECKMAN公司;分析天平AL、全自动点位滴定仪T 70METTLER TOLEDO公司;分光光度计UV-2802PC/PCS型 尤尼柯仪器有限公司;马弗炉 湖北英山县建国电炉厂。

1.2 实验方法

1.2.1 脱磷剂吸附脱胶 取50g菜籽油样品,置于100mL平行反应站专用烧瓶中,向油中加入一定量的脱磷剂,在一定温度下高速搅拌吸附,然后经离心得到脱胶油,测定脱胶油磷脂含量。实验所用的平行反应站的搅拌器比较小巧,所以转速选用500r/min实现高速剪切,以确保脱磷剂与原料油中的磷脂充分接触,实际生产应用中可根据搅拌器的具体型号确定适合的搅拌速度。

吸附脱胶实验主要考察脱磷剂吸附脱胶工艺的脱胶效果,脱胶效果根据原料油脱胶前后磷脂的变化情况来判断,实验中用脱磷率来表征脱胶效果,脱磷率越高说明工艺的脱胶效果越好。

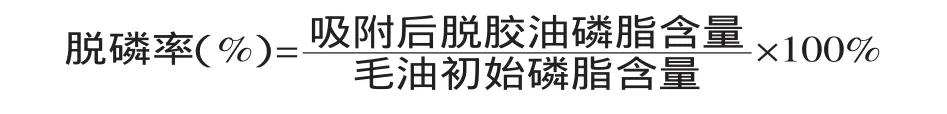

脱磷率计算公式:

1.2.1.1 吸附温度单因素实验 设定脱胶时间20min,脱磷剂添加量1%,分别在10、15、20、25、30、35、40、50、60℃下搅拌吸附,考察吸附温度对脱胶效果的影响。

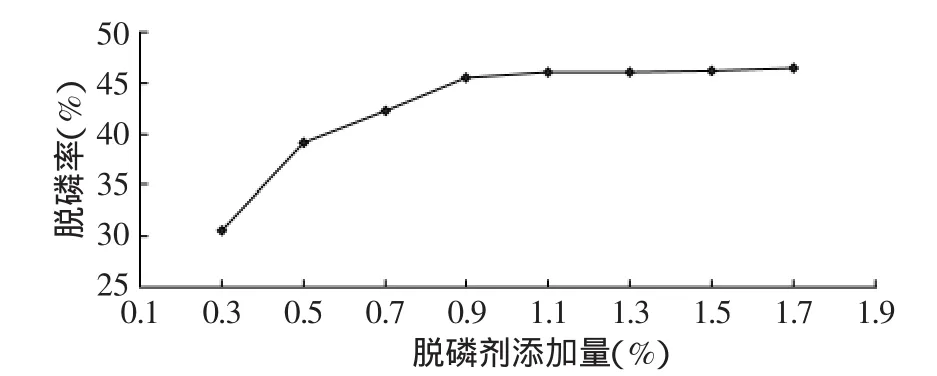

1.2.1.2 吸附剂用量单因素实验 设定吸附温度为25℃,吸附时间为20min,分别加入0.3%、0.5%、0.7%、0.9%、1.1%、1.3%、1.5%、1.7%的脱磷剂,搅拌吸附,考察吸附剂用量对脱胶效果的影响。

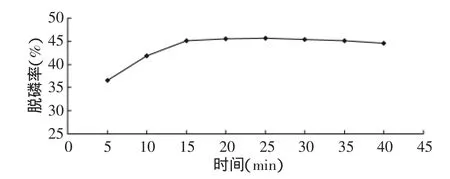

1.2.1.3 吸附时间单因素实验 设定吸附温度为25℃,脱磷剂添加量为1%,分别搅拌吸附5、10、15、20、25、30、35、40min,考察吸附时间对脱胶效果的影响。

1.2.1.4 正交实验 在单因素实验基础上进行正交实验,优化脱磷剂吸附脱胶工艺,正交实验因素水平表见表1。

表1 正交实验因素水平表

1.2.2 磷脂含量测定 试样磷脂含量按国标GB/T 5537-2008方法测定。

1.2.3 脱磷剂吸附平衡实验 分别取50g磷脂含量为113.6、201.6、305.3、400.8、505.4、600.7mg/kg的原料油(菜籽油)进行吸附脱胶实验。吸附温度、脱磷剂添加量参照最佳工艺条件,为确保各吸附反应均能达到吸附平衡状态,吸附时间应在最佳反应时间的基础上适当延长[3]。吸附反应结束后,测定吸附脱胶菜籽油的磷脂含量,分别做出原磷脂含量与脱磷率、吸附容量(qe)的关系曲线,用以考查脱磷剂的最大吸附容量等。

吸附容量计算公式:

心理距离是以自我为中心,参照点为当下自我的直接体验,并具有空间、时间、社会、概率四种距离维度。[28]时间距离,指过去或者未来距离个体现在和目标事件之间的时间有多长;空间距离,指刺激物在空间上与个体间距离的远近;社会距离,指社会客体同个体之间亲疏或者明确性的程度;概率距离,指事件在多大程度上可能发生,或事物多大程度上可能存在。

其中:qe:吸附容量(mg/kg);p0:原料油磷脂含量(mg/kg);pe:脱胶后磷脂含量(mg/kg);M:原料油总质量(g);m:脱磷剂质量(g)。

1.2.4 废脱磷剂含油率测定 在最佳工艺条件下用脱磷剂处理500g菜籽油,离心,得到脱胶油和废脱磷剂,按GB/T14488.1-2008(油料种籽含油量测定法)测定废脱磷剂含油率。

2 结果与讨论

2.1 吸附温度对脱胶效果的影响

图1 吸附温度对脱胶效果的影响

由图1可以看出,从10~25℃脱磷率呈缓慢上升趋势,25~60℃呈下降趋势,且随着温度的不断升高,脱磷率下降幅度不断增加,在25℃时脱磷率达到最高点。在10~25℃这个温度范围内,温度较低,磷脂容易发生絮凝现象,更易被脱磷剂吸附,随着温度升高,油脂粘度逐渐变小,分子运动加快,有利于吸附的进行,所以脱磷率呈现上升趋势。随着温度的继续升高,磷脂的絮凝作用开始不断减弱,使吸附脱磷效果不断下降,当温度达到40℃后脱磷率降幅开始明显增大,这可能还与升高温度使吸附平衡偏向解吸过程有关。综上所述,在设定条件下吸附温度选择25℃较为合适。

2.2 吸附脱磷剂用量对脱胶效果的影响

图2 脱磷剂添加量对脱胶效果的影响

由图2可以看出,随着脱磷剂用量的增加,脱磷剂的吸附脱磷率不断上升,当添加量达到0.9%后,脱磷率基本趋于稳定,说明样品油中存在不能被脱磷剂选择吸附的磷脂种类,且可被脱磷剂选择吸附的那部分磷脂已经被最大限度地吸附脱除。

2.3 吸附时间对脱胶效果的影响

图3 吸附时间对脱胶效果的影响

由图3可以看出,15min以后吸附过程基本达到平衡,且吸附率达到45%。此时所有吸附位点均被占据,脱磷剂吸附达到饱和。相比传统脱胶工艺所需的2~3h,脱磷剂吸附脱胶可以有效缩短脱胶工时,为企业节约成本。

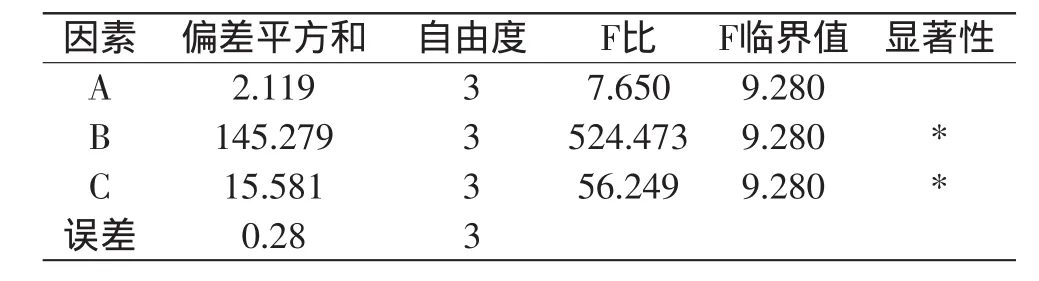

2.4 正交实验

由表2、表3可知,影响实验的主要因素主次顺序为:B>C>A,且B(脱磷剂添加量)和C(时间)对脱胶效果均有显著影响,脱胶过程的最优工艺组合为:吸附温度为30℃,脱磷剂添加量1.0%,吸附时间20min。与其他脱胶技术(酶法脱胶反应温度一般包括50℃左右的酶解反应温度和70℃左右的灭酶温度,反应时间通常需要2h左右[4-5];超级脱胶所需温度为75℃[6];膜技术脱胶所需温度一般为40℃左右[7-8]等)相比,该吸附脱胶工艺所需温度低、所耗时间短,在节能、省时方面具有很大的优势。

表2 正交实验结果

表3 正交实验方差分析表

2.5 脱磷剂吸附平衡作用

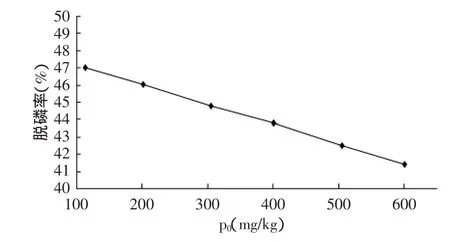

图4 原料油磷脂含量对脱磷剂脱磷率的影响

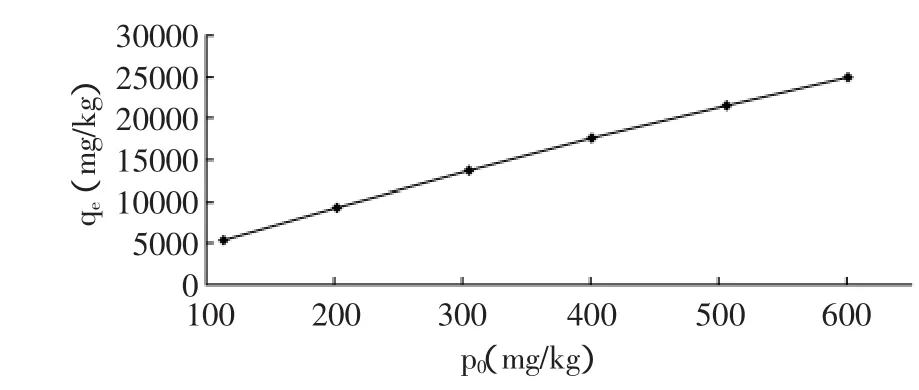

图5 脱磷剂在最佳工艺条件下的吸附等温线

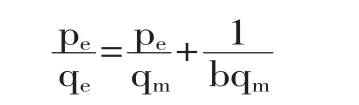

图6 脱磷剂在最佳吸附工艺条件下的Langmuir等温线

因为优化得到的最佳脱胶工艺的吸附时间为20min,为了确保各吸附反应均能达到吸附平衡状态,故将吸附时间设定为1h,即脱磷剂吸附平衡作用的各实验参数为:脱磷剂添加量1.0%(w/w),吸附温度30℃,吸附时间1h。

由图4、图5可以看出,随着原料油初始磷脂含量的增加,虽然脱磷剂的吸附容量逐渐提高了,但其脱磷率却呈下降趋势,因此该脱磷剂并不适合用于高磷脂含量的原料油脱胶。

图5中的吸附等温线与Langmuir型吸附等温线相似,故脱磷剂的等温吸附可用Langmuir吸附等温方程来描述[9]:

其中:qe:吸附容量(mg/kg);pe:原料油脱胶后的磷脂含量(mg/kg);qm:脱磷剂饱和吸附容量(mg/kg);b:吸附常数。

2.6 废脱磷剂含油率

500 g原料油(脱皮冷榨菜籽油,初始磷脂含量为153mg/kg)在最优工艺条件下进行吸附脱胶反应,经测试,离心分离得到的脱胶油磷脂含量为81.6mg/kg,脱磷率为46.6%,废脱磷剂含油率为5.3%,每克脱磷剂造成的油脂吸附损耗为0.056g,脱磷剂以油重1%的添加量处理500g油造成的油脂损耗仅为0.28g,脱胶油得率达到99.9%。

3 结论

3.1 脱磷剂吸附脱胶的最优工艺条件为:吸附温度为30℃,脱磷剂添加量1.0%,吸附时间20min,对冷榨菜籽油的吸附脱胶率可达到46.6%,脱胶油得率可达99.9%。

3.2 脱磷剂吸附脱胶工艺与传统脱胶工艺相比,具有反应温度低、耗时短、无水耗等优点,能减少精炼过程中冷榨菜籽油的营养损耗。

3.3 脱磷剂具有良好的磷脂吸附性能,饱和吸附容量为166.7mg/g,但并不适用于磷脂含量高的油脂。

3.4 能被脱磷剂选择吸附的磷脂种类还有待进一步实验研究确定,脱磷剂脱磷效果还有待提高。

[1]高荫榆,郭磊,丁红秀,等.植物油脱胶研究进展[J].食品科学,2006,27(9):268-270.

[2]杨继国,杨博,林炜铁.植物油物理精炼中的脱胶工艺[J].中国油脂,2004,29(2):7-10.

[3]B H Hameed,A A Ahmad,N Aziz.Isotherms,kinetics and thermodynamics of acid dye adsorption on activated palm ash[J].Chemical Engineering Journal,2007,133:195-203.

[4]S K Roy,B V S K Rao,R B N Prasad.Enzymatic Degumming of Rice Bran Oil[J].JAOCS,2002,79(8):845-846.

[5]Bo Yang,Yong-Hua Wang,Ji-Guo Yang.Optimization of enzymatic degumming process for rapeseed oil[J].JAOCS,2006,83 (7):653-658.

[6]A Choukri,M A Kinany,V Gibon,et al.Improved oil treatment conditionsforsoftdegumming[J].JAOCS,2001,78(11):1157-1160.

[7]C Pagliero,N Ochoa,M Mattea.Degumming of crude soybean oil by ultrafiltration using polymeric membranes [J].JAOCS,2001,78(8):793-796.

[8]M P de Souza,J C C Petrus,L A G Gonçalves, et al.Degumming of corn oil/hexane miscella using a ceramic membrane[J].Journal of Food Engineering,2008,86(4):557-564.

[9]胡翠翠,齐玉堂.碱性吸附剂稳定性及其在菜籽油脱酸中的吸附平衡作用 [J].粮食与食品工业,2009,16(1):6-8.

Application of dephosphorization agent in degumming of rap oil

LIU Xiang1,2,LIU Chang-sheng2,HUANG Feng-hong2,*

(1.Colleage of Food Science and Technology,Huazhong Agriculture University,Wuhan 430070,China;2.Institute of Oil Crops Research,the Chinese Academy of Agricultural Sciences,Wuhan 430062,China)

Effects of the dephosphorization agent addition,adsorption temperature and adsorption time on the degumming of rap oil were studied.Orthogonal test was used to obtain the desired data in the process optimization.The optimal set of variables was a dephosphorization agent addition of 1.0%(w/w),a temperature of 30°C,and a time of 20min.Under the optimal conditions,the saturation adsorption capacity could reach 166.7mg/g,the oil content of waste dephosphorization agent was 5.3%(w/w),and the degummed oil yield could reach 99.9%(w/w).

dephosphorization agent; adsorption; degumming

TS225.1+4

B

1002-0306(2011)10-0341-04

2010-11-04 * 通讯联系人

刘翔(1983-),男,在读硕士,主要从事油料加工技术研究。

中国农业科学院油料作物研究所所长基金(2009-1)。