多级缸小加强环的优化设计

2011-08-24王海龙蒋作乾王海东

王海龙 蒋作乾 王海东

1.山东蓬翔汽车有限公司 山东蓬莱 265607

2.海军航空工程学院青岛分院 山东青岛 266041

1 前言

多级缸主要用于前顶自卸车,通过大、小加强环与车厢和副车架连接并传递油缸举升力,因此,加强环是主要受力部件。若其强度不足,极容易出现绞轴断裂,发生严重事故。

以某厂自卸车为例,其180 mm四级缸小加强环的绞轴直径为60 mm,应用此环的多级缸最大行程为5 700 mm。而小加强环材质为45钢调质,屈服强度大于650 MPa,则5 700 mm行程的多级缸能应用的最大车厢长度为8 300 mm。但由于实际用户在使用时会存在超载现象,根据经验设计小加强环时,取载质量和车厢自重共106 t。该自卸车后悬为1 000 mm,假设货物均匀分布,车厢为刚性,按力矩平衡,可以求出初始举升时油缸举升质量为448 249.30 N,如图1所示。

2 Amesim模型建立及仿真

首先,在Amesim中利用液压元件设计模块(Hydraulic Component Design)和机械模块(Mechanical)进行四级液压缸建模。其基本思路是根据多级缸运动原理,在负载情况下缸筒由粗到细依次伸出,可以看做依次带动伸出,再利用液压模块(Hydraulic)和信号(Signal)模块组合成液压系统[1]。这个四级缸模型考虑了缸筒间的摩擦力及换级时的碰撞,由于最大液压冲击压力发生在液压缸刚起竖时,因此,系统的负载采用恒力源以得到初始最大冲击液压力,系统负载取448 249.30 N。液压系统如图2所示。各级缸筒位移曲线如图3所示。

从图3可以看出,缸筒位移曲线与实际情况完全相符,即第一级缸筒先伸出,然后依次是第二、三、四级伸出。由此可见,此模型能够正确模拟多级缸的运动。

仿真液压冲击时,时间取1.00 s,时间步长为0.01 s,得到曲线如图4所示。由图4可知,分析加强环强度时取最大液压压力为20.12

MPa。

3 加强环受力分析

多级缸结构如图5所示。

在计算加强环承受的载荷时,需根据油缸结构确定(如图5),实际举升力F1为:

式中,P=20.12 MPa,S为直径180 mm的圆的面积。

由力与反作用力原理,加强环承受的力即为F1=511 991.63 N。

从另一个角度来看,底盖将液压油的压力经锁块、基筒传递到小加强环上,底盖直径186 mm;基筒上部和第一节180 mm缸筒间有油封等密封件,密封件的面积为186 mm的圆和180 mm的圆的面积之差,承受的油压力向上,并传递到基筒上,加强环受此压力差为F1。

4 三维建模及ANSYS分析[2]

采用ProE软件建立加强环三维装配体模型,由于模型是对称的,故取一半进行分析,完成后导入ANSYS软件即可。步骤依次为:选取单元类型为solid185和solid187,设置材料属性,划分网格,建立接触对,加载(考虑基筒内壁承受的20.12 MPa油压),求解。由于基筒和小加强环焊接在一起,小加强环优化对焊缝强度基本没有影响,故此分析重点在于对安全性影响最大的加强环薄弱部位的强度。现用加强环结构如图6所示。根据经验用较密网格分析,VonMises应力结果如图7所示。

由图7可见,最大应力607.70 MPa,发生在绞轴根部,根据应力分布情况,在加强环壁厚处应力很小,因此可以考虑把壁厚减薄,以减少材料浪费。优化后的模型如图8所示。

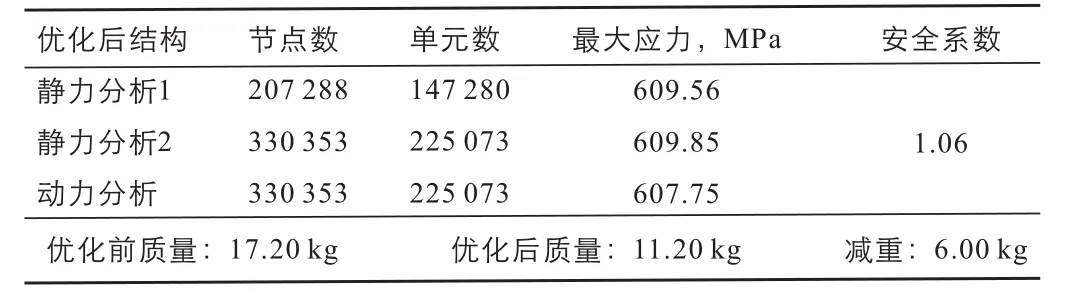

根据ANSYS软件使用经验,第一次计算采用较密的网格,节点数为207 288个,单元数为147 280个。加强环VonMises应力如图9所示。由图9可见,最大应力为609.56 MPa,发生在绞轴根部。

第二次在绞轴根部加密网格,节点数为330 353个,单元数为225 073个。加强环VonMises应力如图10所示。

由图10可见,最大应力为609.85 MPa,跟第一次分析结果很接近,因此,无需再加密网格分析。

为从另一个角度验证结果,根据Amesim液压力曲线,在ANSYS软件中里采用瞬态动力学分析,网格密度跟上面第二次静力分析相同,在0.01 s时液压力最大,此时VonMises应力结果如图11所示。由图11可见,最大应力为607.75 MPa,与静力分析结果接近。分析结果汇总如表1所示。

表1 分析结果汇总表

由于此次分析计算用的自卸车载质量比实际高,安全系数计算采用屈服强度650.00 MPa,而实际屈服强度显然高于此数值,因此计算所得出的安全系数偏于保守[3]。

5 实验验证

为验证分析可行性,对原结构和优化后结构做了加载对比实验,实验加载质量为60 t,实验条件是把加强环绞轴两端支撑在V型铁上,用压力机加压。实验结果显示两者绞轴端部变形量接近,说明关键部位(绞轴及根部)性能接近,故分析结果可行,优化后的结构可以实施。

6 结论

本文利用Amesim软件在液压方面的独特优势,计算出多级缸举升时的最大液压冲击,并应用于加强环应力分析,为ANSYS载荷分析提供数据,这也是结构分析的一种新思路。通过理论分析与实验结合,最终确定了优化方案,为实际生产提供了指导。

[1] 路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002.

[2] 尚晓江,邱峰,赵海峰等.ANSYS结构有限元高级分析方法与范例应用[M].北京:中国水利水电出版社,2005.

[3] 单辉祖.材料力学(I)[M].北京:高等教育出版社,1999.