浅析钢桥梁安装方法

2011-08-23王海龙

王海龙

(中冶天工上海十三冶钢结构分公司,上海 201900)

1 工程概况

1.1 工程内容及实物量

内环线浦东段快速化改建工程(龙阳路段)五标段的主要安装施工内容为两跨跨桥钢箱型梁(K39、K40)的吊装,两段箱型梁桥墩跨度均为32 m、宽度为24 m、梁高1.880 m,梁最高点顶部标高为20.994 m,地面标高3.96 m,吊装高度为17 m。K39、K40均需跨越杨高南路立交,且立交满布在 K39、K40段中间。本标段总钢结构设计重量为711 t,每跨355.5 t。

1.2 工程特点及施工难点介绍

现场安装平面狭小,杨高南路立交满布在K39、K40段,中间无法进车,需跨外吊装,作业半径范围较大。且施工现场路段车流量较大,为保证安全,箱型梁吊装时,应申请封道,且应避开车流高峰时段,安排在晚上吊装,施工照明措施必须设置到位。

每跨箱型梁按要求分四段进入施工现场,每段宽度6 m,长度26.4 m,自身重量约75.3 t,由于结构体系和现场条件(38、39、40线桥墩和杨高南路立交的距离最多只有3.83 m)限制,无法制作临时支撑,故端梁和主纵梁需地面拼装,整体吊装,吊装吨位大、体积大,给运输及现场吊装带来一定难度,因此吊装时现场的场地合理布置尤为重要,并且由于现场的环境和作业半径决定需要选用特大型吊装机械承担本次吊装任务。为保护现场路面,及满足大型吊车的地耐力要求,吊车进场组装区域及主工字形组合梁拼装区域应铺设路基箱,措施量大。另外由于吊机要中途转场一次,因此,K39、K40每段桥必须一次性吊装结束,因此箱型梁的安装及制作顺序必须协调统一,应根据现场安装顺序安排制作厂的制作出厂顺序,构件安排,组织必须到位。还有高空焊接量大,每跨箱型梁分四段进入施工现场,吊装就位后高空焊接 3道纵向接口、2道横向接口,再加上隔板等均需高空焊接,且焊接及涂装部位下方均是道路,车辆来回通行,为防止梁底板焊接过程中焊渣及油漆掉落,必须采取防护措施,保证桥下车辆通行安全。

由于K39、K40段钢桥位于主干道上,采用搭脚手架方案周期长、交通影响较大,因此焊接后的打磨、探伤及刷油拟采用伸降车载式操作平台局部封道进行施工,施工成本高。故采用400 t履带吊进行吊装,吊装前确认吊车的站车及行走区域是否有地下管线,如果有地下管线,确定其具体位置,并考虑相应的防护措施。

2 安装方法

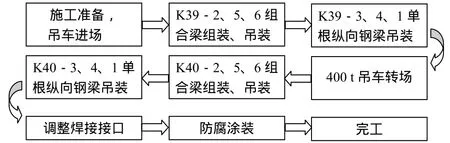

2.1 主要施工流程

图1 施工流程图

2.2 吊装机械的选择及吊机站位布置

此次吊装,两桥墩之间的跨距(K39、K40)均为32 m,每跨梁的重量为355.5 t,分四段进场,除去端梁,每段重量按75.3 t计算。根据现场条件和箱型梁实际重量,需要选择大型吊装机械400 t履带吊(LR1400/2),以35 m主臂、28 m付臂,SDWB塔式工况(外加135 t配重、260 t满额超起)作为本次施工的主导机械。另使用一台100 t汽车吊配合装卸超起和配重及配合大吊机挪车转场。

400 t履带吊组车区域选择在37-38线和40-41线之间,外加一台100 t汽车吊配合组车,主机区域和吊装站车位置满铺2 m×9 m路基箱。吊车组装主臂35 m、付臂28 m,机身长度5.2 m,共计68.2 m。现场组车使用场地应具备70 m长,且可以停靠汽车吊的位置,经现场测量,吊车组装位置拟选择在龙阳路右侧的车道上,顺车道进行组装。由于吊装时,柱顶盖梁已经施工,盖梁距离右侧道路隔离带仅有 3 m,因此组车位置需占用长15 m、宽4 m的绿化带。

2.3 钢箱梁吊装顺序

K39、K40跨两端有端梁,为保证结构整体稳定,先将钢箱梁K39-2及两端的端梁K39-5、K39-6在现场进行拼装,整体吊装,然后按照顺序吊装K39-3、K39-1、K39-4。

K40跨的吊装顺序和K39相同,先将K40-2及端梁K40-5、K40-6现场拼装,整体吊装,然后按照K40-3、K40-1、K40-4的顺序吊装。

2.4 钢箱梁卸车

K39跨的钢箱梁安排在36-37线进行拼装,K40跨的钢箱梁安排在41-42线进行拼装,因此,按运输方案行驶线路,运输车沿龙阳路右侧行驶到42-43线时拐到左侧的车道,可利用该处的上下匝道调整车位后,进入指定卸车地点,运输车在到达卸车点附近时由安装现场派专人进行车辆的指挥,以保证运输车一次性就位。

2.5 钢箱梁吊装

K39、K40拼装场地选择在龙阳路36-37线和41-42线两桥墩间进行,拼装完后K39、K40段组合梁外形尺寸为长30.9 m、宽24 m,龙阳路路面宽度为30 m,36-37线桥墩净距离30 m,41-42线桥墩净距离28 m,场地满足拼装要求。拼装前首先在纵向主梁拼装位置路面铺六块路基箱,配置门型支架,门型支架用H型钢制作,规格为HW250×250×9×14,纵向主梁卸车后在事先预制的支架上进行临时放置(吊车不松钩)。用100 t汽车吊进行端梁的拼装。对接好后,将梁接口处设置的螺栓终拧完,复核组合梁的对角线,及后续段梁的安装尺寸,满足要求后设置加强板,保证结构体系稳定。

2.5.1 吊装步骤

为保证组合梁的稳定,组合梁采用8点起吊,吊耳最大间距16 m,两节端梁从端头往里0.5 m和5.2 m位置各设置一个吊耳,用4个卸扣和钢丝绳调节端梁平稳。待组合梁起吊高度约为0.5 m左右时,先使得钢箱梁的所有重量都承受在主要吊耳及钢丝绳上。然后根据实际情况调节平衡卸扣,为防止组合梁变形,卸扣只起平衡作用,持力较小。

K39段组合梁吊离地面后,扒杆将水平距控制在16 m半径,吊杆右转,使其车身与履带成90 °,然后走车至前履带跨过38线桥墩约1 000 mm的位置,吊杆继续右转至构件安装位置,增加超起配重,按设定参数,爬杆至安装位置。

由于组合梁安装后,重心偏向龙阳路右侧,因此,在吊机松钩前在38、39线桥墩右侧端梁设置临时支撑,采用现有Ф1 200×12的钢管配以100 t千斤顶。支撑高度必须经过现场测量确定,支撑基础采用2 m×6 m路基箱,将钢管支撑和路基箱焊接。

2.5.2 其他纵向主梁吊装

其他纵向主梁的吊装,400 t站位和吊装组合梁的位置相同,运输车辆进场后同在对面马路上,系好钢丝绳直接起吊。400 t主臂绕过桥墩,吊装就位。

2.5.3 钢丝绳的选择

根据《建筑施工高处作业安全技术规范》之相关规定,钢丝绳使用拉力公式T<1.249Q/[K],其中Q为钢丝绳的最小破断力,[K]为吊装钢丝绳的法定安全系数,取 6,起吊时每根钢丝绳承受的拉力为289.991 KN,可求得需要钢丝绳的最小破断力为:

选择直径为D60纤维芯钢丝绳,公称抗拉强度1 980×103N/mm2﹥1 393×103N/mm2。

结论:D60钢丝绳满足强度要求。

2.5.4 卸扣的选择

根据上述计算,每根钢丝绳承受的最大拉力为289.991 KN,因此,选择32 t卸扣满足吊装要求。使用前应着色检测卸扣的质量,保证使用安全。

2.5.5 稳定组合梁用倒链的选择

组合梁拼装后,端头梁偏心 3 m,由此引起端梁偏心力矩为M1=6×12=72 t·m。使用10 t倒链,角度按45 °计算,可得倒链的抵抗矩为:M2=10×sin45 °×12=84.84 t·m,因此10 t倒链满足平衡要求。(端头梁每米按1 t计算)

3 结束语

自20世纪90年代以来,中国大跨径桥梁建设进入了一个高峰时期,相继建成和正在建设一大批的大跨径斜拉桥、悬索桥、钢箱形桥梁。由于大跨径钢箱形桥梁的安装精度要求越来越高,所以对钢结构加工施工工艺、焊接变形控制等均有较高的要求,因此,国内外大跨径钢箱形桥梁在使用年限内发生破坏的情况时有发生。如我国已建成并投入使用的大跨径钢箱形桥梁有10余座,运营时间虽然不长,但大部分桥梁通车后不久就出现了变形、疲劳不同程度的问题。因此,大跨径钢箱形桥梁技术的研究受到国内外学术界和工程界的高度重视,多年来已投入大量的资金、人力和物力对钢桥进行深入研究。本桥采用了大量新方法、新工艺,在制作过程中,针对钢箱形桥梁结构形式复杂、钢板厚度大的特点,从板单元、块体和箱体等各阶段设计制作专用工装,在变形控制方面采取了反变形控制、内外胎约束、刚性固定以及特殊部位采取特殊控制等措施,克服了制作方面变形的问题。在安装过程中,为了减小现场焊缝焊接变形,沿桥面横向设置13~17个劲板,纵向设置24~29个加劲,使钢桥梁在安装焊接过程中减小焊接变形,正是在这种新的施工工艺指导下,顺利完成了本桥梁的制作安装。