18号高速板式道岔施工技术

2011-08-20高英刚

高英刚

1 工程概况

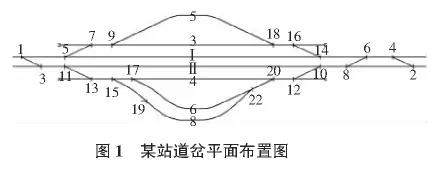

某车站正线共设有10组18号高速板式无渣轨道道岔,其中度线左开有6号,8号两组;度线右开有2号,4号,1号,3号四组;到发线有10号,14号,5号,11号四组。共计铺设道岔板198块。图1为某站道岔平面布置图。

2 18号高速板式道岔的组成

18号高速板式道岔由下到上依次为找平层、底座板和道岔板(预制)。找平层铺设在路基基床表层上,厚度为138 mm,为C25混凝土;底座板为180 mm厚的钢筋混凝土结构,混凝土等级为C40,自密实良好,流动性强;道岔板为几何尺寸不一的C55钢筋混凝土预制件,其宽度从岔首到岔尾逐渐增加。其中18号高速板式道岔度线每组由19块板组成,到发线每组由21块组成。

3 18号高速板式道岔施工工艺流程

18号高速板式道岔施工工艺流程见图2。

4 施工技术操作要点

1)CPⅢ网的精密测量:高铁施工对于建筑物的精度非常严格,为确保施工精度要求,道岔区的结构物变形观测及CPⅢ的复测必须通过设计院和专家的评估。

2)自密实混凝土的工艺性试验:自密实混凝土就是不需要振捣就可以达到密实的混凝土,自密实混凝土特点为具有良好的流动性和粘聚性,能够良好的从板的一端流到另外一端且在混凝土流动过程中不发生离析和泌水现象。在开工前一个月左右就要着手准备自密实混凝土的工艺性试验,调试混凝土。经过多次配比确定最佳理论配合比为水泥∶砂∶石子(0 mm~5 mm)∶水∶膨胀剂∶减水剂∶增稠剂∶粉煤灰 =380∶757∶757∶180∶60∶7∶0.087∶140。

3)底座板钢筋的绑扎:底座板钢筋纵向为HRB335Ф25的通长钢筋,横向为HRB335Ф12随着道岔宽度逐渐变化的钢筋。底座钢筋绑扎重点在于钢筋之间的绝缘处理,要求钢筋间电阻值不得小于2 MΩ。绑扎钢筋前先将找平层清洗干净,最好在找平层上弹出钢筋线,以控制钢筋之间的间距,要求钢筋间距控制在20 cm±2 cm。

钢筋交叉部位采用绝缘十字卡绑扎,以达到绝缘效果。绝缘卡最好上下均拉紧,减少钢筋的松动,这样可以更好的起到绝缘的作用。主筋搭接部分采用闪光对焊,或者单面焊接,在焊接部位注意绝缘处理。主筋钢筋焊接部位处理方法:采用直径20 mm的绝缘塑料管套住与焊接部位相交的横向钢筋,再用绝缘卡绑扎好,这样处理效果非常好(绝缘塑料管截取长度控制在7 cm~10 cm为宜,将管子顺向劈开再绑扎)。钢筋绑扎完成后及时对其进行绝缘测量。图3为某站5号道岔钢筋绑扎图。

4)隔离墙浇筑:隔离墙浇筑要求位置精确,不得偏位;高度控制在0 cm~-2 cm;宽度控制在0 cm~-2 cm(只能低不能高,宁可低1 cm,不得高1 mm)。在浇筑隔离墙时,最好将隔离墙位置处横向间隔30 cm处进行植筋,以增加隔离墙与找平层的连接,防止钢筋在热胀冷缩过程中将隔离墙移动,影响后续工作。隔离墙浇筑的好坏,对后期的精调有很大的影响。图4为某站5号道岔隔离墙浇筑完成图。

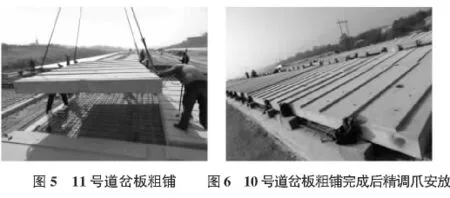

5)道岔板粗铺及精调垫块的浇筑:首先在隔离墙上弹好粗铺线;其次将找平层及钢筋上的灰尘用高压水枪清洗干净,最后在道岔板的四角处放上两层10 cm×10 cm×9 cm的木垫块,将要铺设的道岔板采用50 t的吊车装到运输车上,待运到现场后,用50 t的吊车将其吊起,平稳的放在木垫块上(见图5)。粗铺精度控制在高程±10 mm,平面位置控制在±5 mm。道岔板铺设好后,就可以支撑精调垫块的模板,浇筑精调垫块。精调垫块几何尺寸:长×宽×高=50 cm×14 cm×19.5 cm为最佳。高程控制在±10 mm,平面位置横向距找平层外沿线24 cm~25 cm,纵向控制在±3 cm。

6)道岔板的精调:在精调垫块模板拆除,强度合格后方可安装三维精调爪,取出木垫块后就可以精调(见图6)。精调采用精调软件、徕卡全站仪定位。全站仪架设在道岔板之间的GRP基准点上,利用基准点进行设站和对中,利用前一个基准点进行定向。依据精调仪显示的偏差值,按照先调整四个角点的高程,再调整平面的位置,通过道岔板四周的精调爪,对道岔板进行横向、纵向、高程的调整,消除偏差值,直到道岔板达到高程0 mm~-0.2 mm,横向±0.3 mm,纵向±0.3 mm的偏差范围要求。

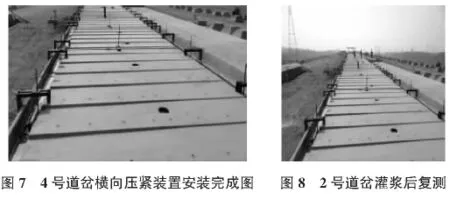

7)底座模板的拼装及扣压装置的安装:底座模板采用定型钢模板,灌注一侧高度为40 cm,非灌注一侧高度为25 cm~30 cm。模板拼装前要用鼓风机清除道岔板下面的杂物,用高压水枪清洗道岔板下面的灰尘。模板拼装时应垂直、稳固、平顺,不得出现错台现象。为了确保自密实混凝土在浇筑过程中道岔板不发生偏移上拱现象,应对道岔板两侧及板间设置压紧装置。注意:扣压装置的螺杆钻孔及植筋要在精调前完成,以减少对道岔板的振动。板缝采用低标号砂浆进行封堵,确保每块板独立灌注,防止跑浆现象。GRP基准点处采用5 cm的PVC管进行保护。图7为4号道岔横向压紧装置安装完成图。

8)道岔板自密实混凝土的灌注。

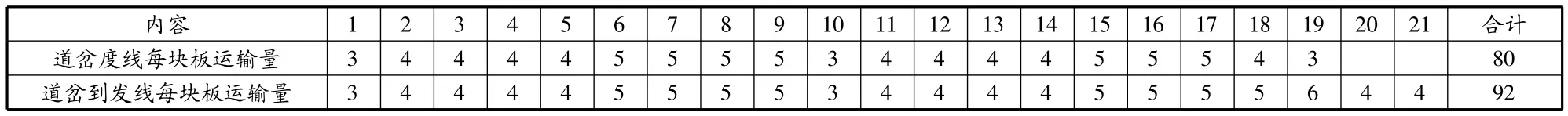

a.浇筑前准备工作:首先对道岔板两侧外露钢筋进行绝缘测量;其次提前2 h用可旋转的高压水枪对道岔板的底面及找平层表面进行充分润湿(找平层表面有水珠为最佳,不得出现存水现象);最后依据道岔板的尺寸计算出每一块道岔板需要的混凝土设计方量。表1为18号高速板式道岔每块板的运输方量表(一块板一罐车)。

表1 18号高速板式道岔每块板的运输方量表 m3

b.自密实混凝土的灌注:混凝土到达现场后要立即对其进行扩展度、入模温度、T50检测,要求扩展度控制在650 mm~700 mm;入模温度控制在5℃~30℃;T50控制在2 s~6 s之间。灌注时,采用2 m长的溜槽将混凝土自然流入模板内(有利于混凝土排出气泡),混凝土中如果有硬块及时取出。每块板必须一次灌注完成,中间不得停顿,不得二次灌注,待非灌注一侧有混凝土溢出时方可停止灌注。灌注完成混凝土稳定大约20 min后将多余的混凝土舀出,高程控制在承轨台面下22.5 cm处。

c.特殊情况及处理方法:如果出现特殊情况(一次灌浆不够、道岔板位置偏移、灌浆不成功)立即采用50 t以上吊车将其吊开,模板拆除,用高压水枪清除自密实混凝土,待处理好后方可重新铺板、精调、灌注。

d.道岔板复测:待混凝土浇筑完成3 h左右开始对整组道岔进行平面及高程的复测,根据复测结果确定道岔线性是否顺畅,如发现板平面及高程不合格及时用高压水枪冲洗自密实混凝土,将道岔板用千斤顶顶起,再用吊车吊起,防止道岔板报废。图8为测量人员在对2号道岔进行灌浆后的复测。

5 结语

18号高速板式道岔施工工艺在某站得到了充分应用,10组道岔在领导的全力关怀下,工人努力奋斗,从参观学习,到摸黑上路,一路磕磕碰碰,出现的各式各样的问题都得到了相应的解决,终于灌注完成。

经复测均满足设计要求。

[1]铁建设[2006]158号,客运专线铁路无砟轨道铺设条件评估技术指南[S].

[2]TZ 210-2005,铁路混凝土工程施工技术指南[S].

[3]科技基[2008]173号,客运专线铁路岔区板式无砟轨道混凝土道岔板暂行技术条件[S].