灌注桩和旋喷桩复合深基坑支护的应用

2011-08-20姚祯祥

姚祯祥

0 引言

随着工业与民用建筑工程的快速发展,深基坑工程越来越多,深基坑支护结构也日臻完善。但不同的支护方式工程造价也千差万别,合理选择基坑支护方案,不仅可以大大降低支护的工程费用,又可防止安全事故的发生,收到良好的经济和社会效益。

1 工程概况

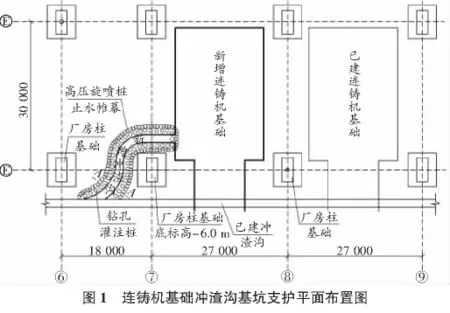

太钢新炼钢技改工程位于太原市太钢厂区,是在新炼钢连铸车间内新增一套连铸系统。新增连铸系统有一条30 m长的冲渣沟,基础埋深-12 m,平面形式呈“S”形,该沟在生产车间内,基坑不具备大放坡条件。选择何种基坑支护方案,达到既技术可行,操作方便,又经济合理,是该工程施工的重点和难点。

2 地质概况

2.1 场地工程地质条件

该施工区域位于汾河东岸,属于冲洪积Ⅰ级阶地地貌。主要由第四系全新统人工堆积层、第四系全新统河流冲洪积层(Qal+pl4)和上更新统河流冲洪积层(Qal+pl3)构成,各层土质情况如下:①-1杂填土,松散;②粉质粘土,软塑~可塑;③粉土,中密~密实;④-1中砂,中密;④粉土,中密~密实;⑤-1粉土,中密~密实;⑤细砂,中密~密实,厚度0.60 m~5.20 m;⑥粉土,中密~密实,厚度 1.00 m ~10.60 m;⑦-1粉土,局部透镜体,密实;⑦中砂,厚度5.00 m ~11.90 m,密实。

2.2 场地水文地质条件

场地地下稳定水位深度为1.60 m~4.70 m,属潜水类型,主要补给源为大气降水。地下水位的变化主要受大气降水控制,变化幅度约1.0 m。特别是第⑤层含水量丰富,厚度为1 m~5 m不等,降水不利的情况下,开挖过程中易形成流砂。

3 基坑支护方案的选择

难点分析:本工程基础埋设-12 m,地下水位较浅。冲渣沟与厂房柱基础紧邻,厂房柱基础承受着厂房结构、天车等生产设备较大的荷载,施工时要确保柱基础变形在允许的范围之内。基坑开挖范围内有流砂和顽石。

3.1 地下连续墙支护

已建连铸车间内的连铸系统,当时施工冲渣沟、旋流井等深基坑支护时,采用的是地下连续墙支护方式。采用连续墙施工优点是施工质量好,施工迅速,安全有保障。但对于本工程则显现出较多的弊端:

1)连续墙施工造价较高。该工程地下连续墙段仅30 m长,工程量小。连续墙施工所需的吊车、成槽机等大型机械昂贵的进出场费,更是增加了连续墙的工程成本。2)采用连续墙施工,18 m长钢筋笼宜一次制作成型。但连铸车间的净空高度不能满足大型吊车的起吊高度。若钢筋笼分两片制作,虽可以减小起吊高度,但增加的钢筋笼竖向焊接工程量较大,对施工成本和工期增加较多。3)冲渣沟水平长度不大,且平面为“S”形,给连续墙的槽段划分和接头带来了较多困难。4)连续墙施工产生的大量泥浆,在已建厂房内边生产边施工,安全文明施工的控制成本必然较大。

因此,该工程采用地下连续墙进行冲渣沟支护,经济和技术性都是不合理的。

3.2 土钉墙护坡

土钉墙由于造价低、施工迅捷、施工现场文明,能适用多种地质条件成为基坑护坡的常用方式。对于本工程,土钉锚入土层时,须穿过厂房柱基础下部的管桩基础。土钉因无法避开管桩而起不到作用,因此土钉墙护坡方式不适用该工程。

3.3 预制桩支护

打预制桩:预制桩打桩支护施工迅速,但缺点是打桩的振动太大,给生产和设备会造成一定的破坏,因此打桩是禁止使用的。

静压桩法:采用静压桩法虽然没有了振动,但预制桩对地基土的挤压作用,同样会对厂房柱基础产生一定的破坏,因此也是不能采用的。

3.4 钢板桩支护

钢板桩支护施工迅速,有足够的强度和刚度,还有止水作用,是一种较好的支护方式。但本工程第⑤,⑦层土含有砂层,根据以往在该区域的施工经验,地下存在顽石层,因此也不宜采用钢板桩支护。

3.5 钻孔灌注桩与高压旋喷桩复合支护方式

钻孔灌注桩施工简便,适用于各种土层,可根据支护平面施工成任意形式。灌注桩外侧设置高压旋喷桩止水帷幕,既可防水,又可增强灌注桩的支护强度。两者结合形成的复合基坑支护方式,既可满足冲渣沟基坑支护的要求,又较好的解决了止水、防流砂等的问题,还可穿透顽石层,而且造价低,是最适合本工程的支护方式。

4 复合基坑支护施工方案

本工程支护平面布置见图1,剖面图见图2。

4.1 钻孔灌注桩施工

4.1.1 灌注桩设计

为减少灌注桩桩长,基坑-3 m以上采用1∶1放坡开挖(可减少桩长7 m)。

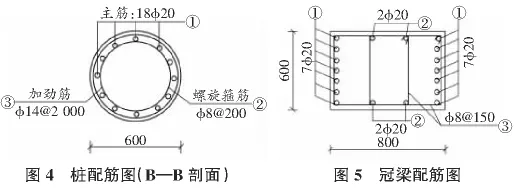

灌注桩桩顶标高为 -3.0 m,桩底标高 -21 m,有效桩长18 m,桩径600 mm,间距1.0 m,混凝土强度C30。灌注桩顶部设宽×高=600 mm×800 mm的冠梁,将灌注桩连接成整体。灌注桩配筋见图3,图4,冠梁配筋见图5。

4.1.2 灌注桩施工方法

灌注桩采用回转钻机泥浆护壁成孔,两次换浆法清孔成孔工艺。按间隔跳打(钻)的次序进行施工。

桩位测放:施工前,根据桩位图测放灌注桩桩位,桩位偏差不大于10 mm。

埋设护筒:护筒采用内径为620 mm的钢护筒,埋设位置应准确、稳定。

钻机就位、钻孔:就位时,钻机必须平整、稳定,确保钻进过程中的钻杆垂直度小于1%。采用原土造浆保证孔壁稳定。

清底换浆:钻孔完毕后,提升钻头距孔底10 cm~20 cm,不进尺,继续循环,以相对比重较低(1.05~1.15)的泥浆压入,将孔内悬浮物、钻渣等换出。清孔要保持孔内泥浆面不降低,防止缩孔、塌孔。在钢筋笼入孔与安放导管后混凝土灌注前,对孔底二次清孔。

钢筋笼制作、吊放:钢筋笼分两节成型,采用半圆支承架制作成型,保证笼的圆度。在钢筋笼主筋上绑混凝土垫块保证保护层厚度。钢筋笼用吊车吊放,节间采用单面焊连接,搭接长度不小于10d。钢筋笼应垂直缓慢入孔,防止碰撞孔壁。

安放导管:导管采用内径250 mm的法兰式钢式导管。

灌注混凝土:混凝土要有良好的和易性,入孔坍落度宜为18 cm~22 cm。开浇时,料斗和导管内混凝土应不小于2 m3。导管下口至孔底间距为0.3 m~0.5 m。混凝土充盈系数应控制在1.2~1.5之间。提升导管时,要避免碰动钢筋笼。

4.2 高压旋喷桩止水帷幕施工

4.2.1 高压旋喷桩设计

高压旋喷桩止水帷幕桩径600 mm,单排桩,桩顶标高为-3.5 m,桩底标高为-12.5 m,有效桩长9 m,水泥用量200 kg/m,相邻两桩重合200 mm进行复打。

4.2.2 高压旋喷桩施工方法

旋喷桩高压浆液压力为20 MPa~28 MPa,压缩空气压力为0.7 MPa,注浆管提升速度为 6 cm/min~12 cm/min,旋转速度8 rpm ~12 rpm,灌入浆液比重 1.5 ~1.6,返浆比重1.2 ~1.3。

测放桩位:施工前,根据桩位图测放旋喷桩桩位。

钻机就位:就位时,对桩机进行调平、对中,调整桩机垂直偏差小于10 mm。

引孔钻进:钻机施工前,应先在地面试喷,试运转正常后,开始引孔钻进。钻孔垂直度误差小于0.3%。

插入高喷管:引孔至设计深度后,拔出岩芯管、插入注浆管。为防止泥砂堵塞喷嘴,要边射水边插管,水压不得超过1 MPa;高压水喷嘴用塑料布包裹防泥土进入管内。

旋喷提升:喷射时,先应达到预定的喷射压力,喷浆后再逐渐提升旋喷管,以防扭断旋喷管。钻杆的旋转和提升应连续进行,不得中断。为提高桩底端质量,在桩底部1.0 m范围内适当增加钻杆喷浆旋喷时间。在旋喷提升过程中,可根据不同的土层,调整旋喷参数。

钻机移位:旋喷提升到设计桩顶标高时停喷,提钻头,清洗注浆泵及输送管道,然后钻机移位。

4.3 基坑降水

为节约工期,提早开挖,在基坑内设2口、基坑外设4口深井进行降水。

4.4 支撑结构

为增强支护效果,在基坑内设置直径400 mm,水平间距4 m的钢管顶撑,垂直布置三道。在基坑开挖过程中,边挖边顶撑。

5 结语

1)通过以上多种方案的比选,不难得出,采用钻孔灌注桩与高压旋喷桩复合基坑支护方式是最适合本工程的支护方式。该支护方式突破了连铸厂房净空高度的限制;泥浆量少、占地小;施工振动小,对厂房生产设备无影响;对地基土没有挤土影响,对厂房柱基础不构成安全威胁。施工成本大大的下降,节约了业主宝贵的建设资金的投入,一举多得。

2)通过基坑变形监测结果及对周边环境情况的调查表明,整个施工过程中基坑始终处于稳定状态,基坑周边未发生任何不良环境地质问题。太钢新炼钢改造工程采用钻孔灌注桩和高压旋喷桩复合基坑支护方式施工取得了圆满成功。

3)该复合基坑支护技术施工简便,质量有保障,造价低廉,对小规模深基坑支护工程,有较好的适用价值和推广前景。

[1]JGJ 120-99,建筑基坑支护技术规程[S].

[2]刘建航,侯学渊.基坑工程手册[M].北京:中国建筑工业出版社,1997.

[3]蔡鸿洁,许翠霞,李 涛.基坑支护方案优化[J].山西建筑,2009,35(18):91-92.