V型铝槽内腔微弧氧化的不均匀性

2011-08-13马英鹤巩春志田修波杨士勤

马英鹤, 巩春志, 田修波, 杨士勤

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

微弧氧化(Micro-arc oxidation, MAO),又称等离子体电火花沉积(Plasma electronic oxidation, PEO)[1−2]、微等离子体氧化[3](Micro-plasma oxidation, MPO),是一种能在Al、Mg和Ti等有色金属及其合金表面原位生长陶瓷膜的新技术。该技术通过电解溶液中有色金属或合金表面的微弧放电,发生复杂的等离子化学、热化学和电化学过程,从而形成致密的陶瓷氧化膜[4]。利用该技术所制备的氧化膜具有良好的耐蚀[5]、耐磨、绝缘性以及结合力强等优点[6−7], 因而得到了广泛的研究。

目前,国内外关于微弧氧化技术的研究主要集中在电参数的定性研究[8]、陶瓷层的结构和性能等方面[9],试样一般为平面形状,而关于立体形状试样微弧氧化的研究报道很少[10]。异型试样的微弧氧化研究具有非常重要的现实意义,因为很多实际工件是异形的,这可能导致膜层结构和性能的不均匀性[11],进而严重影响微弧氧化技术的应用。本文作者以V型内腔试件微弧氧化为研究对象,探讨V型试件张角的变化对膜层厚度、结构以及耐蚀性的影响,并从电流分布的角度进行分析。

1 实验

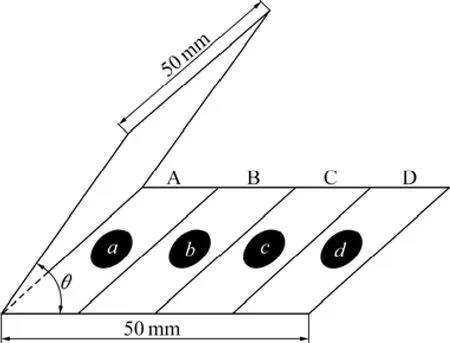

实验材料为工业纯铝,试件形状见图 1,V型试件每页均是正方形,边长为50 mm。将V型试件每页均分为A、B、C和D 4个样条,每个样条长50 mm,宽12.5 mm,且每个样条中心离整个试件中心折线的距离分别为6.25、18.75、31.25和43.75 mm。采用自行研制的15 kW微弧氧化设备于硅酸盐系电解液中对试件进行微弧氧化处理,装置包括高压直流脉冲电源、方形不锈钢工作槽和冷却系统。试件置于不锈钢槽中心位置,处理过程中通过冷却系统的作用使电解液温度保持在40 ℃左右。微弧氧化工艺采用恒压模式,电压为 450 V,固定频率为 200 Hz,反向脉冲宽度为100 μs。

图1 试件形状示意图Fig.1 Schematic diagram of specimen

采用基于涡流原理的图层测厚仪(TT240,北京时代公司制造)对膜层厚度进行测量。 采用 FEI-SEM(QUANTA 200F)电子显微镜和D/MAX-rB旋转阳极X射线衍射仪(XRD)对陶瓷膜(V型试件内表面 a、b、c和d 4处,见图1)的表面形貌及相组成进行分析。采用 CHI604C 型(上海华辰公司制造)电化学分析仪(三电极体系)在3.5%NaCl溶液中对膜层的抗腐蚀性能进行检测,以测试试件为工作电极,铂片为辅助电极,饱和甘汞电极为参比电极。通过示波器(型号TDS1012B−SC,Tektronix公司制造)记录图1中 A、B、C和D 4个样条的电流波形。为了分析微弧过程,对上述A、B、C和D 4个样条进行彼此绝缘处理,然后连接导线,用以检测每个样条流过的电流及其随时间的变化规律。示波器经USB接口连接U盘用于波形存储和数据处理。

2 结果与分析

将V型试件放入电解液中,通电后表面立即生成一层很薄的氧化膜,同时有气体放出。随着电压的升高,电解液中溶质粒子在电场作用下向阳极移动加快,同时气泡增多。继续升高氧化电压,当电压超过某一临界值时,氧化膜的薄弱部分被击穿,发生微弧放电现象,试件表面出现无数快速移动的细小火花,火花放电能够在氧化膜中留下大量的放电微孔[12],且伴随大量气体的析出。微区电弧放电使局部区域温度高达1 000 ℃[13],膜层受到高温作用瞬间熔融,熔融物由于电解液的冷凝作用很快凝结在孔中央及周围,大孔洞被阻塞,留下很小的放电微孔,氧化过程得以继续进行。氧化膜上进行着孔的生成与填塞、膜层的溶解与沉积过程,最终达到一种平衡状态,形成一种表面多孔、内部致密的陶瓷氧化膜,随着微弧氧化的进行,膜层逐渐变厚。

2.1 V型试件表面形貌的不均匀性

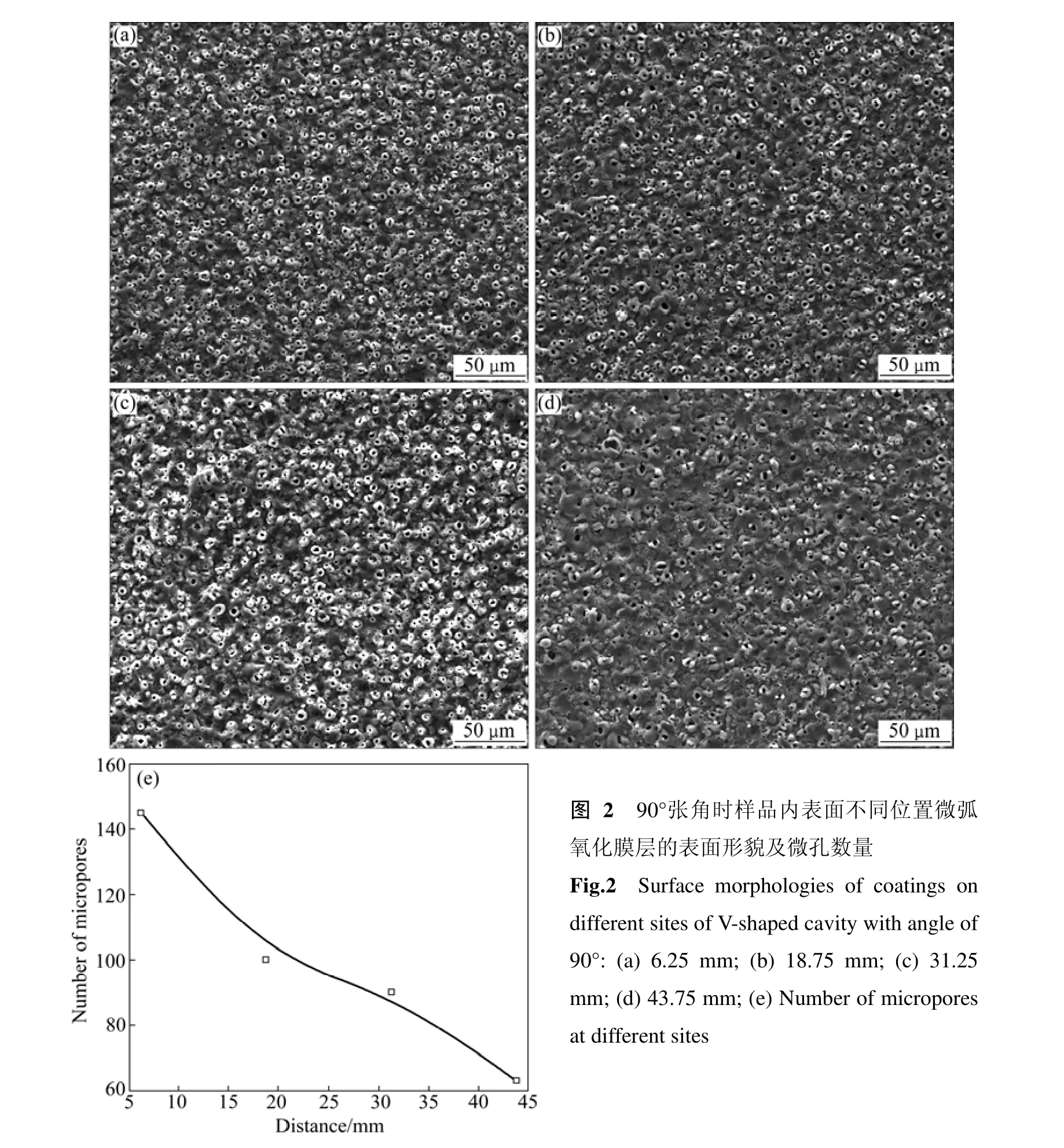

图2(a)~(d)所示分别为V型试件90°张角时经微弧氧化处理后所得到的a、b、c和d 4处陶瓷层的表面形貌。由图2可知,表面微孔基本上呈现“火山口”结构,且V型试件内表面区域a~d的微孔孔径逐渐增大,熔融物颗粒变大,粗糙程度增大,且微孔数量逐渐减小。图 2(e)所示为试件不同位置表面形貌图中固定一小区域微孔的数量分布。由图 2(e)可知,从试件折线到边缘,微孔数量由145个逐渐减小到63个。不同张角V型试件得到相似的变化趋势。

2.2 V型试件张角对膜层厚度均匀性的影响

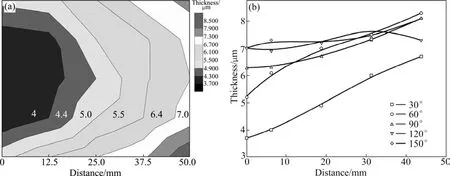

图3(a)所示为V型试件30°张角时内表面一页的膜层厚度分布云图。试验参数如下:电压450 V,频率200 Hz,反向脉冲宽度100 μs,正向脉冲宽度200 μs,时间20 min,处理后由试件中心折线向边缘进行膜层厚度测试。由图 3(a)可以看出,试件靠近折线处膜层厚度较小,而边缘膜层厚度较大,平均膜层厚度从4.0 μm增加到7.0 μm,膜层厚度增加了3 μm,且表面膜层厚度分布基本是对称的。图3(b)所示为V型试件不同张角时内表面中心膜层厚度分布。膜层厚度测试沿表面中心线进行,方向由折线到边缘。由图3(b)可知,由折线到边缘膜层厚度大致呈上升趋势,膜层厚度差值最大为3.1 μm。且随着张角的增大,表面膜层厚度增大,但从折线到边缘膜层厚度上升趋势减小,膜层厚度差值减小,膜层厚度差值最大为0.4~0.9 μm。

图3 30°张角时V型试件内表面膜层厚度分布图及不同张角时V型试件内表面中心膜层厚度分布Fig.3 Thickness contour of MAO coatings at different sites of V-shaped cavities (a)and thickness of MAO coatings along central line with different angles

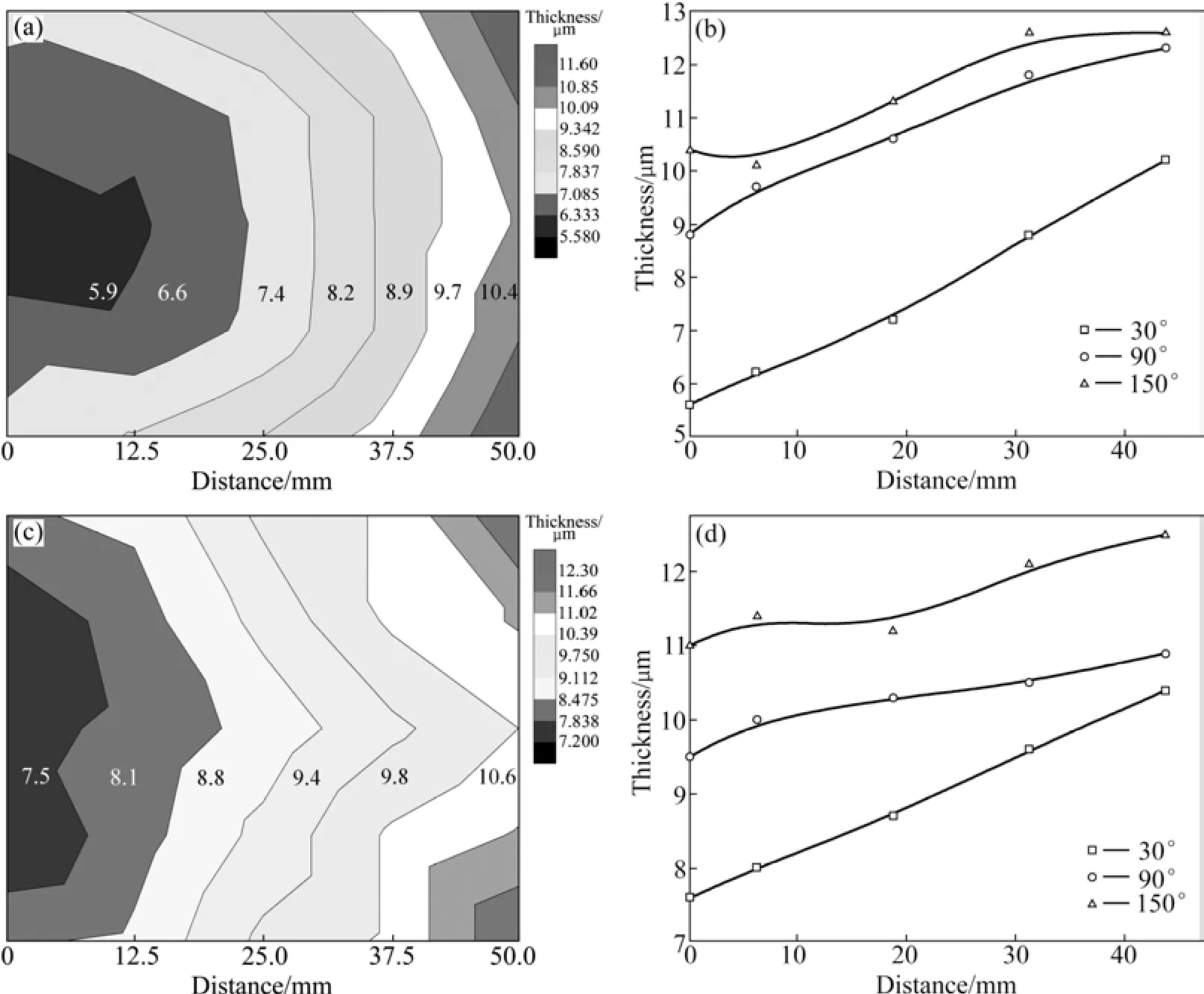

图4(a)所示为30°张角时(氧化时间t1为40 min,其他参数不变)内表面一页的膜层厚度分布云图。由图4(a)可以看出,氧化处理时间40 min时得到的陶瓷膜层厚度与20 min时得到的相比有所提高,平均提高3 μm左右。试件靠近折线处膜层厚度较小而边缘膜层厚度较大,平均膜层厚度从5.9 μm增加到10.4 μm,膜层厚度增加了4.5 μm。图4(b)所示为试件张角分别为 30°、90°和 150°时其中心线膜层厚度分布(氧化时间为40 min,其他参数不变)。由图4(b)可以看出,随着张角的增大,从折线到边缘的膜层厚度差值由 4.6 μm 减小到 2.2 μm。

图4(c)所示为 30°张角时(脉冲宽度 t2为 400 μs,其他参数不变)内表面一页的膜层厚度分布云图。由图4(c)可以看出,试件靠近折线处膜层厚度较小而边缘膜层厚度较大,平均膜层厚度从 7.5 μm增加到 10.6 μm,膜层厚度增加了3.1 μm。图4(d)所示为试件张角分别为 30°、90°和 150°时其中心线膜层厚度分布(脉冲宽度为400 μs,其他参数不变)。由图4(d)可以看出,随着张角的增大,从折线到边缘的膜层厚度差值由2.8 μm 减小到 1.4 μm。

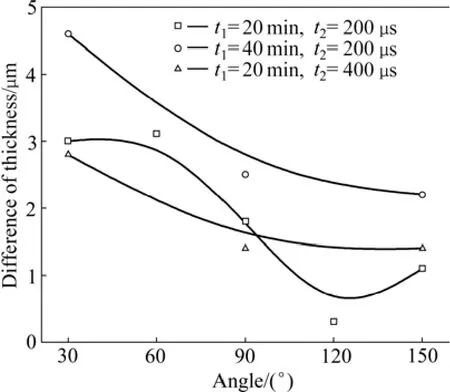

图5所示为不同参数下膜层厚度差值(试件边缘与折线处)与试件张角的变化关系。由图5可以看出,当脉冲宽度不变时,与氧化处理时间为 20 min时相比,氧化处理时间为40 min时膜层厚度差值增大,不均匀性增大。而当氧化处理时间恒定、脉冲宽度增大时,不均匀性并未明显受到影响。但不同参数下,膜层厚度差值随着试件张角的增加而下降,不均匀性提高。

2.3 电化学腐蚀的不均匀性

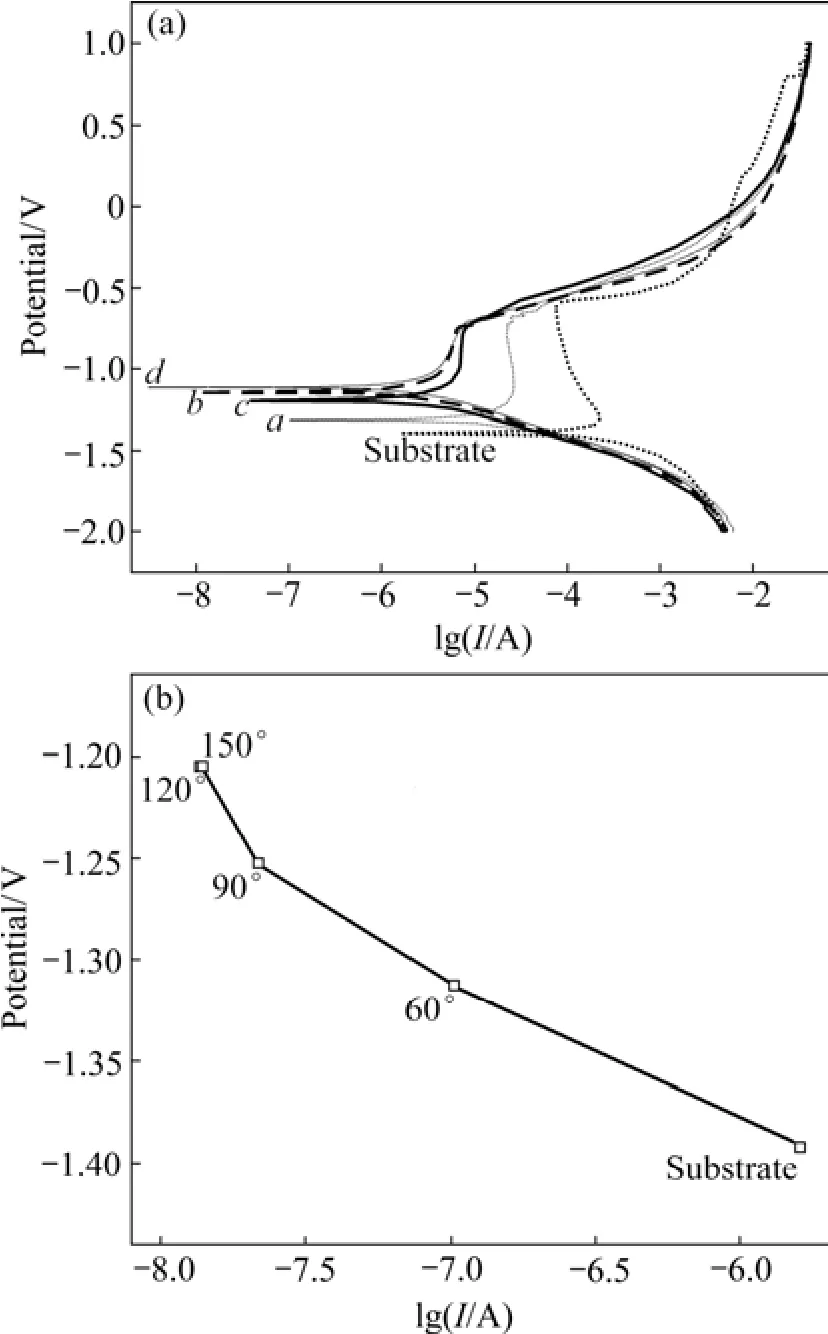

图6(a)所示为V型试件60°张角及基体的极化曲线。由图6a)可以看出,从试件折线到边缘膜层的耐蚀性增强,且耐蚀性均强于基体的。图6(b)所示为V型试件张角分别为 60°、90°、120°和 150°时区域 a(见图1)及基体腐蚀电流与腐蚀电位的关系。由图6(b)可以看出,随着张角的增大,膜层的耐蚀性增强,且基体的耐蚀性得到很大改善,经微弧氧化处理后,其膜层的腐蚀电流约降低2个数量级。

图4 不同参数时内表面膜层厚度分布Fig.4 Thickness contour ((a), (c))of MAO coatings at different sites with oxidation time of 40 min ((a), (b))and with pulse duration of 400 μs ((c), (d))for sample with angle of 30° and thickness ((b), (d))of MAO coatings along central line with angles of 30°, 90° and 150°, respectively

图5 不同参数下膜层厚度差值随试件张角的变化关系Fig.5 Dependence of difference of thickness on angles at different parameters

图6 微弧氧化膜层的耐蚀性Fig.6 Corrosion resistance of MAO coatings: (a)Electrochemical curves of substrate and MAO coatings with angle of 60°; (b)Dependence of corrosion potential and corrosion current on angles of V-shaped cavity

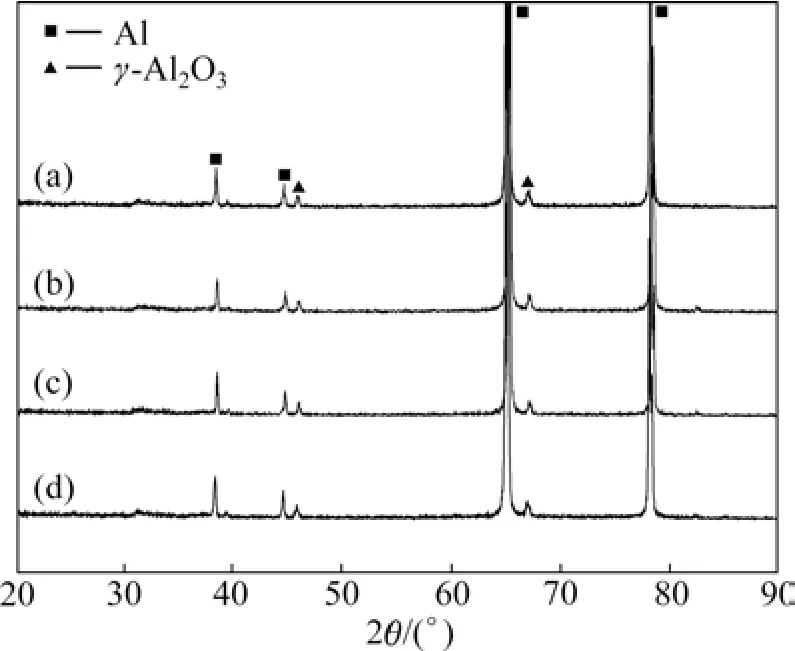

2.4 陶瓷层的相结构变化

采用X射线衍射仪分别对a、b、c和d 4处所制备陶瓷膜的相组成进行分析,结果如图7所示。由图7可知,V型试件内部不同部位的陶瓷相组成基本相同,陶瓷膜层主要由γ-Al2O3相组成,产生Al的衍射峰可能是膜层较薄,且具有多孔结构使X射线能够有效穿透膜层,直达基体造成的。V型试件内表面受到电场的屏蔽作用,从折线处到边缘其膜层厚度、表面形貌以及耐腐蚀性均发生变化,但膜层的相组成差别不大。

图7 微弧氧化膜层内表面不同位置(图1)的XRD谱Fig.7 XRD patterns of coatings at different sites of inner cavity shown in Fig.1: (a)Zone a; (b)Zone b; (c)Zone c;(d)Zone d

2.5 电流密度分布

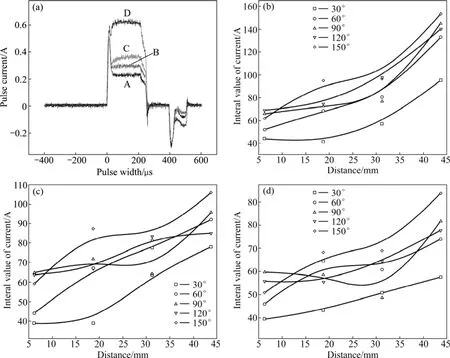

图8(a)所示为V型试件60º张角时A、B、C和D(见图1)4个样条的波形图。由图8(a)可以看出,从V型试件内表面折线到边缘,脉冲电流呈逐渐上升趋势,这说明 V型试件内部受到了电场屏蔽作 用[14],因而电场强度大小不同。折线处受到的电场屏蔽作用较大,因而脉冲电流较小;边缘处受到的电场屏蔽作用较弱,因而脉冲电流较大。

图8(b)~(d)所示为不同张角的V型试件分别处理60、360和660 s得到的脉冲电流积分值曲线。可以看出,氧化处理一段时间以后,试件整体脉冲电流积分值下降,而试件内表面不同位置的脉冲电流差值减小。随着微弧氧化处理时间的延长,试件整体膜层厚度增加,而恒压模式下膜层厚度增加必然导致放电阻力[3]增加,所以脉冲电流减小。而V型试件内表面边缘处能量较高,因此,在微弧氧化初期,膜层生长较快,而靠近折线处能量较低,导致膜层生长较慢,此时脉冲电流差值较大。当边缘处膜层厚度达到临界值时,膜层电击穿变得困难;相反,V型试件内表面靠近折线处,由于氧化初期膜层较薄,因而在后期膜层电击穿变得相对容易,膜层生长加快。因此,试件内表面不同位置的脉冲电流差值减小。

图8 V型试样60°张角内表面不同位置的电流波形及其积分值曲线Fig.8 Current waveforms at different sites on inner surface of V-shaped cavities with angle of 60° (a)and integral values of current for MAO time of 60 s (b), 360 s (c)and 660 s (d)

由于V型试件内部受到屏蔽作用,因此,试件内部的电场强度分布不均匀。由于V型试件内表面边缘电场强度较高,所以微弧氧化反应过程的驱动力较大[15],能量较高,因而放电通道冷却凝固后形成的微孔孔径较大,微区电弧放电形成的熔融物较多,使得熔融物颗粒较大,而越向折线处电场强度越低,能量越低,所以微孔孔径越小,微孔的数量越多。

试件边缘处电流较高,膜层生长较快,而越靠近折线处电流越小,膜层生长较缓慢。从实验中可以观察到氧化处理初期火花多出现在V型试件内表面边缘处,边缘的微弧亮度高且较密集,而靠近折线处火花较少,内部的火花较暗且较稀疏,膜层熔融物在V型试件内表面边缘凝结较多,而在折线处凝结较少,从而导致了表面膜层厚度的差别(见图3~5)。 随着张角的增大,V型试件受到电力线屏蔽的作用减弱,导致边缘电流和靠近折线处的电流差值减小,所以,膜层厚度差值减小。试件表面膜层厚度存在差异,导致其耐蚀性不同[16]。膜层厚度越大,其耐腐蚀性能越强。此外,随着张角的增大,试件的膜层厚度增大,因此其耐蚀性增强。

3 结论

1) V型试件表面膜层厚度呈不均匀分布,且随着V型试件张角的增大,其内表面膜层厚度差值逐渐减小,不均匀程度降低,张角越大,差值越小。但总体来说,V型试件内表面边缘膜层厚度较大,而靠近折线处膜层厚度较小。表面形貌显示,V型试件内表面边缘微孔数量较少,微孔孔径较大,而越靠近内表面折线处,微孔数量越少,微孔孔径越小。

2) V型试件内表面边缘氧化膜层的耐蚀性较好,而靠近折线处氧化膜层的耐蚀性较差。与基体相比,微弧氧化膜层耐腐蚀能力均有提高。

3) 微弧氧化处理时,脉冲宽度增大1倍,膜层厚度差并未出现明显变化,但将处理时间延长1倍时,膜层厚度差增大,不均匀程度增大。同时,随着V型试件张角的增大,其内表面膜层厚度差值逐渐减小,不均匀程度减小。

[1]PARFENOV E V, YEROKHIN A L, MATTHEWS A.Impedance spectroscopy characterisation of PEO process and coatings on aluminium[J]. Thin Solid Film, 2007, 516(2/4):428−432.

[2]YEROKHIN A L, SHATROV A, SAMSONOV V,SHASHKOV P, PILKINGTON A, LEYLAND A, MATTHEWS A. Oxide ceramic coatings on aluminium alloys produced by a pulsed bipolar plasma electrolytic oxidation process[J]. Surface and Coating Technology, 2005, 199(2/3): 150−157.

[3]YAO Zhong-ping, JIANG Zhao-hua, WU Xiao-hong, SUN Xue-tong, WU Zhen-dong. Effects of ceramic coating by micro-plasma oxidation on the corrosion resistance of Ti-6Al-4V alloy[J]. Surface and Coating Technology, 2005, 200(7):2445−2450.

[4]吕维玲, 马 颖, 陈体军, 徐卫军, 杨 健, 郝 远. 氧化时间对AZ91D镁合金微弧氧化膜微观组织和性能的影响[J]. 中国有色金属学报, 2009, 19(8): 1385−1391.LÜ Wei-ling, MA Ying, CHEN Ti-jun, XU Wei-jun, YANG Jian,HAO Yuan. Effects of oxidation time on microstructures and properties of micro-arc oxidation coatings of AZ91D magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(8):1385−1391.

[5]BARIK R C, WHARTON J A, WOODA R J K, STOKES K R,JONES R L. Corrosion, erosion and erosion–corrosion performance of plasma electrolytic oxidation (PEO)deposited Al2O3coatings[J]. Surface and Coating Technology, 2005,199(2/3): 158−167.

[6]TILLOUS K, TOLL-DUCHANOY T, BAUER-GROSSE E,HERICHER L, GEANDIER G. Microstructure and phase composition of microarc oxidation surface layers formed on aluminium and its alloys 2214-T6 and 7050-T74[J]. Surface and Coating Technology, 2009, 203(19): 2969−2973.

[7]WU Xiang-qing, XIE Fa-qin, HU Zong-chun, WANG Li. Effects of additives on corrosion and wear resistance of micro-arc oxidation coatings on TiAl alloy[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(6): 1032−1036.

[8]李淑华, 程金生, 尹玉军, 辛文彤, 杨润泽. 微弧氧化过程中电流和电压变化规律的探讨[J]. 特种铸造及有色合金,2001(3): 4−5.LI Shu-hua, CHENG Jin-sheng, YIN Yu-jun, XIN Wen-tong,YANG Run-ze. An approach to changing regularity of current and voltage variation during the microarc oxidation process[J].Special Casting and Nonferrous Alloys, 2001(3): 4−5.

[9]SUNDARARAJAN G, RAMA-KRISHNA L. Mechanisms underlying the formation of thick alumina coatings through the MAO coating technology[J]. Surface and Coating Technology,2003, 167(2/3): 269−277.

[10]GU Wei-chao, LÜ Guo-hua, CHEN Huan, CHEN Guang-liang,FENG Wen-ran, YANG Si-ze. PEO protective coatings on inner surface of tubes[J]. Surface and Coating Technology, 2007,201(15): 6619−6612.

[11]杨 巍, 蒋百灵, 沈维滇, 李 尧. 铝合金微弧氧化陶瓷层微观形貌与力学性能的不均匀性[J]. 材料科学与工程学报, 2009,27(6): 888−891.YANG Wei, JIANG Bai-ling, SHEN Wei-dian, LI Yao.Unhomogeneity of micro-morphology and mechanical properties of oxidation coatings on aluminum alloy[J]. Journal of Materials Science and Engineering, 2009, 27(6): 888−891.

[12]王燕华, 王 佳, 张际标. AZ91D镁合金微弧氧化过程中的火花放电现象研究[J]. 中国腐蚀与防护学报, 2006, 26(5):267−271.WANG Yan-hua, WANG Jia, ZHANG Ji-biao. Spark discharges during the micro-arc oxidation of AZ91D magnesium alloys[J].Journal of Chinese Society for Corrosion and Protection, 2006,26(5): 267−271.

[13]XUE Wen-bin, DENG Zhi-wei, CHEN Ru-yi, ZHANG Tong-he.Growth regularity of ceramic coatings formed by microarc oxidation on Al-Cu-Mg alloy[J]. Thin Solid Films, 2000,372(1/2): 114−117.

[14]赵凯华, 陈熙谋. 电磁学[M]. 北京: 高等教育出版社, 2003:27.ZHAO Kai-hua, CHEN Xi-mou. Electromagnetism[M]. Beijing:Higher Education Press, 2003: 27.

[15]马 颖, 詹 华, 马跃洲, 吕维玲, 冯君艳, 高 唯. 电参数对AZ91D镁合金微弧氧化膜层微观结构及耐蚀性的影响[J]. 中国有色金属学报, 2010, 20(8): 1467−1473.MA Ying, ZHAN Hua, MA Yue-zhou, LÜ Wei-ling, FENG Jun-yan, GAO Wei. Effects of electrical parameters on microstructure and corrosion resistance of micro-arc oxidation coatings on AZ91D magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(8): 1467−1473.

[16]陈 宏, 郝建民, 王利捷. 镁合金微弧氧化陶瓷层耐蚀性的电化学分析[J]. 腐蚀与防护, 2004, 25(9): 383−385.CHEN Hong, HAO Jian-min, WANG Li-jie. Electrochemical analyses of corrosion resistance of magnesium alloy(MB8)treated by micro-arc oxidization[J]. Corrosion and Protection,2004, 25(9): 383−385.