电镀工艺主要参数对氨基磺酸镍镀层的影响

2011-08-08邹森

邹森

(中国电子科技集团公司第二研究所,山西太原 030024)

近年来随着全球电子行业的迅猛发展、电子产品的品质要求更是精益求精。越来越多的厂家对电镀金属层的品质要求也越来越高,镀层内应力低,延展性良好,极限强度高、硬度高、均匀性佳的镀液正被众多的厂家大力倡导和推广。氨基磺酸镍镀液能获得比传统的硫酸镍镀液机械性能更优良的金属镀层,它的镀层内应力低、极限强度高、沉积速度快、孔隙率低、再配合添加剂的使用能得到更佳的外观,适用于印制电路板或电铸。氨基磺酸盐镀液是一种多用途的镀液,在较低的温度和较小的电流密度操作时,能够得到应力较小甚至无应力的镀层,在一般条件下操作应力也较瓦特型溶液小。氨基磺酸镍镀液只要添加少量的应力减少剂,就能够明显的降低镀层应力。所谓的高速镀镍实际上就是一种高浓度的氨基磺酸镍溶液,它不含有机物或其他添加剂,镀层应力主要通过温度和电流调节,其最大的优点是可在大电流密度下操作。氨基磺酸镍镀镍主要是功能性电镀,所以镀层的机械性能就非常重要。影响镀层机械性能的因素很多,一般有温度、电流密度、pH值、溶液Ni+2的浓度等。

1 试验部分

1.1 工艺流程

碱性活化→三联水洗→酸洗→水洗→电镀镍→水洗→纯水洗→热纯水洗→检验

1.2 氨基磺酸盐镀镍工艺规范

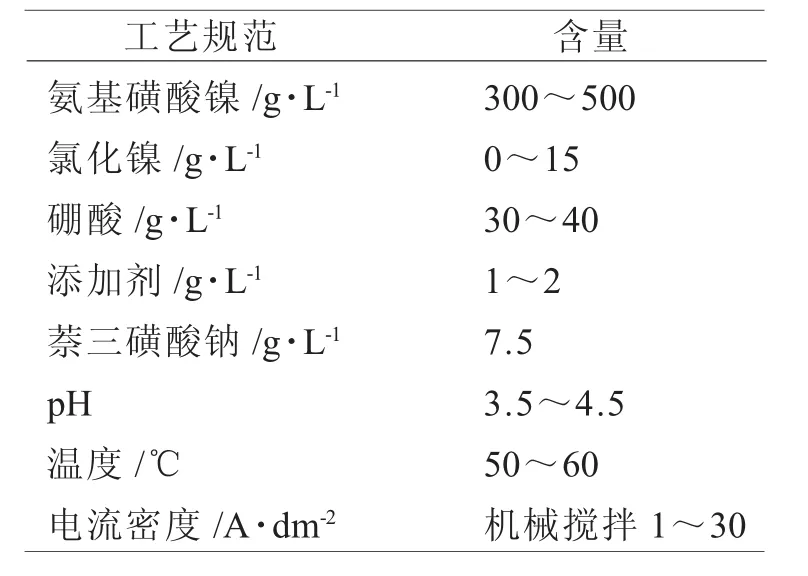

工艺规范见表1。

表1 氨基磺酸盐镀镍工艺规范

2 影响氨基磺酸镍镀层的主要原因分析、实验及验证

2.1 水电导率的影响

因为氨基磺酸电镀镍溶液是相对平衡体系,所以微量的杂质也会引起镀液的不稳定,如果水中的 Ca2+、Mg2+比较多,电导率一般在300~800 μs/cm之间,通电后容易和镀液中的有机物反应形成络合物,影响电镀镍层的机械性能,使的延伸率、张应力、硬度都会降低,一般采用电导率低的去离子水,电导率在5~20 μs/cm。

2.2 搅拌的影响

搅拌一般有空气搅拌、机械搅拌和镀液循环搅拌。空气搅拌方式适合对镀层要求不高的电镀,其优点是成本低;缺点不适应高温度型、镀层质量要求高的镀液,因为空气的引入必然会引入杂质,影响溶液的成分,另一方面空气会带走水分、温度对溶液控制是不利于的。氨基磺酸镍主要采用机械阴极移动和过滤循环搅拌量中方式进行搅拌,要注意的是搅拌速度,阴极移动一般在20~25次/min,过滤循环在每小时槽体你溶液循环3次左右,搅拌过快、过慢都不利于电镀层的形成,过慢电镀层表面不均与,过快不利于镀层形成,而且边缘效应明显。[1]

2.3 电流密度的影响

为了解电流密度对镀层机械性能的影响,实验步骤如下:

(1)准备10 mm×10 mm,厚度1 mm不锈钢片为基材,一面用胶带贴膜,采用单面试验。

(2)将样本进行碱洗、水洗、酸洗、水洗处理好表面。

(3)调整镀槽镀液,氨基磺酸镍400 g/L、氯化镍15 g/L、硼酸30 g/L、添加剂2 g/L、温度在55℃,pH值在4.0~4.2不断过滤搅拌(20~25 r/min)的情况下进行电镀镍,分别做电流密度为0.1、0.5、1、2、4、8、16、20 A/dm2时的 8 个样本,使得样本镀层厚度为 16 μm。

样本分析:得出镍的沉积速率随电流密度的提高而提高,但是随着电流密度的增加阴极极化增大,同时阴极析氢也越来越严重,因此电流效率也逐渐降低。8 A/dm2为95%,20 A/dm2时大概为90%。当电流密度低时,影响镀层的表面外观。电流密度小于1 A/dm2,镀层光亮度差,色泽不光亮;当电流密度大时,析氢严重,镀层孔隙率也增大,所以电流过大过小都不利于电镀镍;当电流密度小于4 A/dm2大于1 A/dm2时,镀层质量较好,色泽均匀、无针孔缺陷和毛刺现象。大于8 A/dm2时,镀层表面会出现缺陷。主要原因是电流密度增大,铁的氢氧化物杂质会沉淀夹杂在镀层中而使镀层发脆,氢氧化铁的碱式盐有利于氢气泡在阴极上的停留而引起镀层针孔,增加了镀层孔隙率,所以电流密度大时,镀层孔隙率也增大,表面风暴漩涡状的针孔缺陷增大;电流密度的提高,镀镍层的硬度逐渐降低。本来硬度应该随电流密度增加,PH值变大而增加的,但是在氨基磺酸镍镀镍中杂质Ni+2、氯化物的含量也随电流密度的增加而增加,从而导致了硬度的降低;内应力在温度不变的情况下是随电流密度的提高而增高,电流密度提高,阴极的氢离子浓度就会提高,会析出大量氢气,pH就会变大,pH值在4.0~4.2时应力达到最小值。[2]

2.4 温度的影响

氨基磺酸镍是有机盐,温度超过80℃易分解,所以工艺温度一般都低于70℃,当温度低于49℃时,随温度的升高张应力减少,当镀液温度达49℃以上时,随着温度的升高张应力缓慢增大;硬度是随工艺温度的升高而增大的;内应力随温度的升高而减小。[3]

2.5 pH的影响

强度、硬度随PH的上升而增加,延伸率、内应力随PH的上升而降低。[2]

2.6 溶液中Ni+2浓度、氯化物含量的影响

张应力、强度、硬度随Ni+2浓度、氯化物含量的增加而降低,延伸率、内应力随Ni+2浓度、氯化物含量的增加而增加。[2]

3 结 论

通过以上分析实验得出以下结论:

(1)要得到低应力的镀层需要小于1 A/dm2的电流密度;较高的温度60℃左右;pH越高越好,4.2左右;溶液中尽可能低的Ni+2、氯化物浓度;必要时添加消除应力剂钴盐以消除应力。

(2)氨基磺酸镍电流密度范围广适合于大电流镀镍,它主要目的是镀层的机械性能,电流密度大沉积速度快,提高了电镀的效率。

电导率、搅拌、电流密度、温度、pH和溶液中Ni+2浓度、氯化物含量对电镀镍镀层质量有着重要的影响,所以在操作过程中要严格控制其工艺参数。

[1] 张允诚、胡如南、向荣.电镀手册上册(2版)[M].北京:国防工业出版社.

[2] 周荣廷.化学镀镍的原理和工艺[M].北京:国防工业出版社1975.50-51.