全自动太阳能电池测试分选设备的研制

2011-03-26唐超凡宁宗娥王学仕贾京英颜秀文

唐超凡,魏 唯,宁宗娥,王学仕,王 娟,贾京英,颜秀文

(中国电子科技集团公司第四十八研究所,湖南长沙410111)

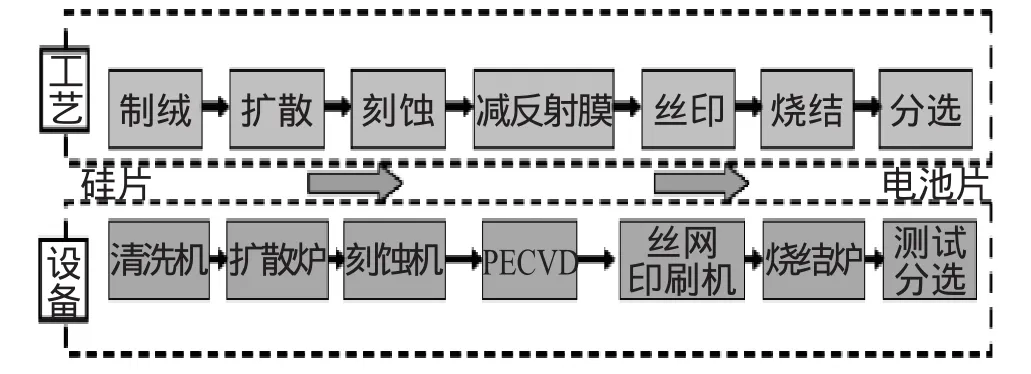

光伏产业已成为世界上发展最快的高新技术产业之一。晶体硅太阳能电池作为光伏产业的核心,最近5年都保持着40%以上的年均增长率。这种超常规高速的背后,起至关重要支撑作用的是光伏设备。测试分选作为晶体硅太阳能电池生产的关键工序,与制绒、扩散、刻蚀、减反射膜、丝印和烧结一起构成了晶体硅太阳能电池生产的七大主要环节[1],见图1。

图1 晶体硅电池的主要工艺与设备

全自动太阳能电池测试分选设备是可自动进行电池电性能参数测试、分选的专用设备。为了满足大生产的需要,要求该设备具有测试准确、测试速度快、碎片率低、性能稳定、操作简单等特点。研制的全自动太阳能电池测试分选设备一般包括电池片上料台、传送机构、电池片破碎检测、模拟太阳光源、探针测试台、分选机构、计算机控制系统七大部分。各部分通过机械、气动、电气、控制有机结合,实现电池片的准确测试与自动分选。

1 设计要求

大规模晶体硅电池生产厂商要求分选过程快速,准确,稳定,碎片率低,从而实现晶体硅电池生产的高质量低成本。另外,晶体硅电池生产厂商还要求开发的设备能兼容多种规格电池的测试分选,以适应光伏行业快速发展的需要。全自动太阳能电池测试分选设备国外供应商主要有意大利Baccini、德国Asys和日本NPC等公司。

总的来说,国外全自动太阳能电池测试分选设备在技术上具有以下特点[2]:

(1)全程高度自动化。完整的测试分选系统包括入口缓冲器、测试前冷却系统、晶片定位测试台、太阳模拟器、程控电子负载、自动分选装置、自动控制和信号处理系统等各个功能子模块,自动完成太阳能电池从烧结炉流出到最终产品的所有工序。

(2)模块化设计。采取“功能部件模块化设计”方式。将整机分解为取片缓存系统、预冷却系统、自动测试系统和自动分选系统。各子系统单独控制,能够独立工作,子系统之间采用总线通信。模块化设计提高了设备的通用性,最大限度地适应了不同测试方式的需求。

(3)高仿真度的太阳模拟器。太阳模拟器是测试的核心部件,不仅设计复杂,而且直接影响到测试结果的可信度,一般选用专业厂家产品。意大利Baccini、德国Asys等设备厂商也是选用德国Berger公司的太阳模拟器产品。

(4)生产效率高、碎片率。一般从取片开始到分选结束,全程由计算机控制执行,不仅避免了人工干预所造成的测试重复性差、误差大等问题,而且提高了测试效率,降低了碎片率。一般要求测试分选设备的生产效率大于1 200片/h,碎片率低于5‰。

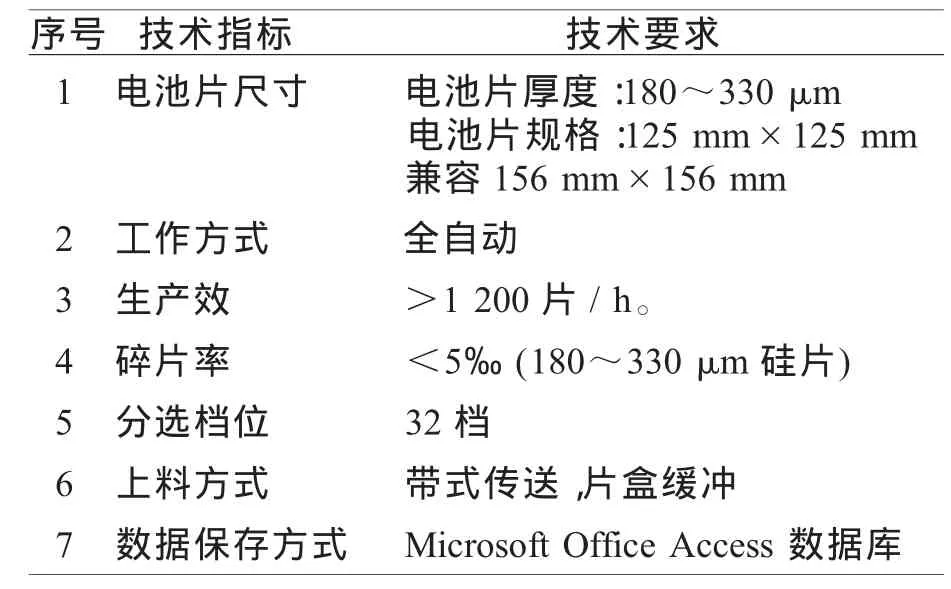

根据用户要求,综合国外设备特点,提出了全自动太阳能电池测试分选设备的设计要求,见表1。

表1 全自动太阳能电池测试分选设备设计要求

2 系统设计

2.1 总体设计

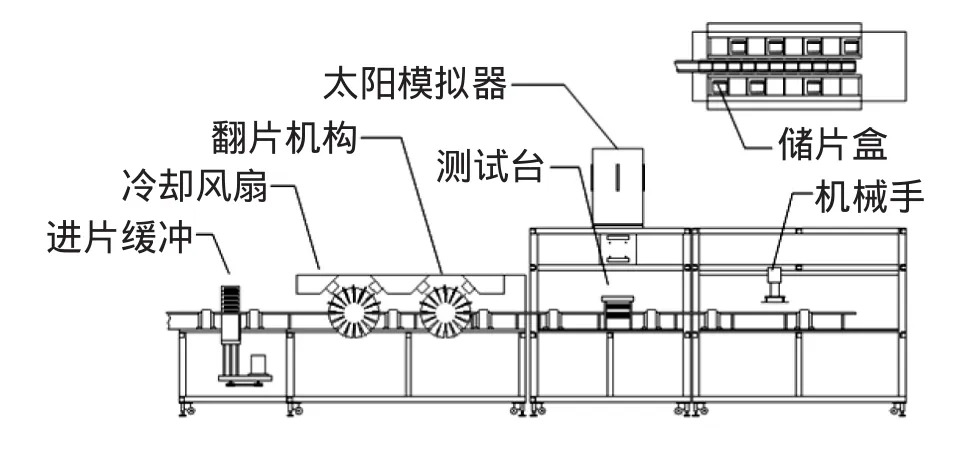

根据生产工艺流程和系统功能要求,将设备分为进片缓冲、测试前预冷却、翻片机构、测试台、机械手、测试系统和分选系统7个部分。基本工作原理:片盒上位,机器开启,步进电机驱动片盒缓冲机构将156mm×156mm(兼容125mm×125mm)晶体硅电池逐片送入传送带。经翻片风冷后,步进电机驱动精密丝杠将晶体硅电池准确送到测试台测试位置;太阳模拟器按照AM 1.5标准发光,探针卡在气缸驱动下往测试台方向运动,使探针卡的两排探针准确接触到晶体硅电池的两条主栅电极,测试晶体硅电池的光伏参数。测试完成后,探针卡回升。传送带将晶体硅电池移出测试位置。计算机系统根据测试结果进行数据处理,并将数据高速传递给分选系统。分选系统接到指令后,由真空机械手抓取,传送至相应的储片盒内。即完成了一个周期内单片晶体硅电池的测试分选。见图2。

图2 全自动太阳能电池测试分选设备示意图

2.2 上料机构的设计

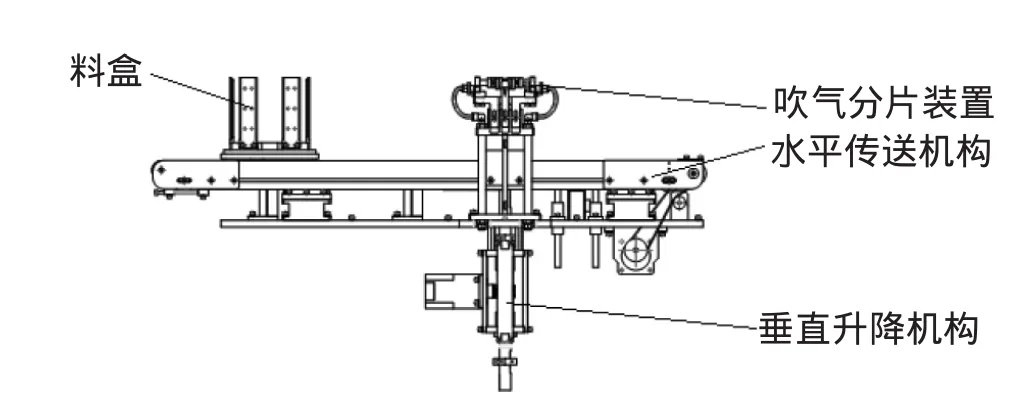

上料机构是执行晶体硅电池上料和传动的重要机构,对传动过程晶体硅电池的保护和传送位置的准确性有重要影响。上料系统由料盒、水平传送机构、垂直升降机构、吹气分片装置等组成(见图3)。料盒由8条同步带、32个轴承以及机加工件组成,电池片随着料盒底板和同步带一起上下运动,盒壁与电池片周边无摩擦,以保证在上料时不会出现缺边缺角。水平传送机构由一个步进电机和5个气缸组成,完成料盒的传输与定位。垂直升降机构由一个步进电机和圆柱齿条组成,通过光纤传感器检测电池片的抓片位置,再由机械手抓取到传送机构上。

图3 上料机构

2.3 测试系统的设计

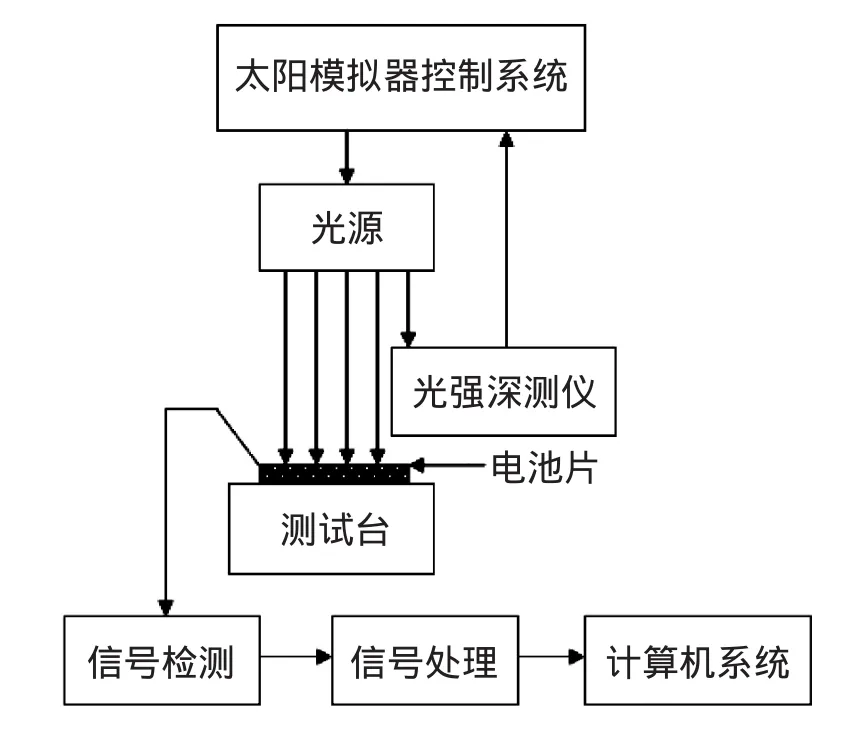

测试系统由太阳能模拟器、程控电子负载、信号检测及放大电路、接口电路及计算机系统、专用数据处理软件等几部分组成[3]。太阳能模拟器是一套复杂的装置,包括光源、光学系统、功率及控制电路等几个部分。测试系统的原理如图4所示。

当电池片到达测试台,并做好测试准备以后,太阳光模拟器自动点亮,发射高仿真度的模拟太阳光照射电池片,电池片由于光伏作用而产生的电压、电流等各种参数由探针测试仪取样,经过处理以后变成标准信号送入计算机系统。计算机系统接收到数据以后,进行各种应用处理,将结果保存并通过总线系统送给下一工序的自动分选机,作为自动分选的依据。计算机同时在显示屏上显示各种测试结果。

图4 测试系统的原理框图

太阳能模拟器的光源采用脉冲氙灯,它的光谱接近于太阳光,并具有寿命长、价格低、功耗小的特点。通过对光源进行滤光处理可以使光源的光谱失配度小于±5%。光源的电源部分采用适当的闪光塑形电路,使氙灯点亮后有10ms左右的稳定时间,这样的时间可以满足生产线太阳能电池的测试要求。同时,光源的设计必须保证有效使用面积达到φ300mm,辐射均匀度小于等于±4%。

测试台安装有温度传感器,可以探测太阳能电池片的温度。探针采用可伸缩的弹性结构,保证在测试时不压碎电池片,并接触良好。电子负载采用高速大电流设计,能在10ms的时间内完成对被测太阳能电池进行从开路电压到短路电流的扫描,最大测量电流达到10 A。信号放大器采用高速高精度放大电路对电压、电流、光强信号进行放大。数据处理软件能够对探测的数据进行处理,并在界面上显示出短路电流、开路电压、最大功率、最大电流、最大电压、曲线因子FF、光电转换效率η、内部串联电阻、测试温度T、I-V特性曲线等各个参数。

2.3 分选机构的设计

分选机构执行按照分选规则将完成测试的电池片自动传送至对应的储片盒中。分选机构运行的可靠性直接影响着分选效率、碎片率等关键指标。在分选机构中,关键构件有机械手、传送机构等。

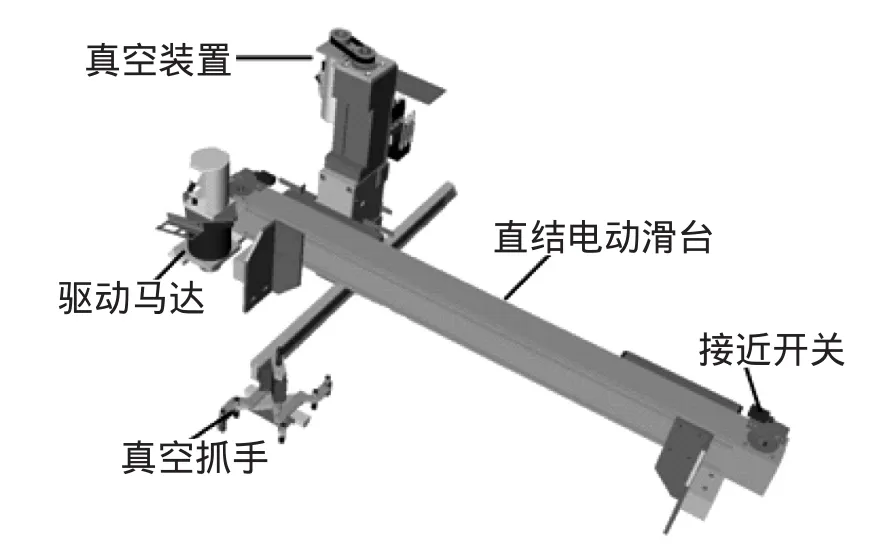

机械手采取吸取式结构(见图5),通过四端设计的弹性吸管实现晶体硅电池的真空管式吸附。四根弹性吸管位于机械手的四端,吸管采用弹性结构,这种点吸附的方式避免了真空吸附时产生大的冲击力和噪声,提高了抓取片过程的可靠稳定。

机械手的运动分为横向和纵向(x/y轴)两个部分。x、y两个方向的导向采用直线滚珠导轨副实现,运动与行程控制通过线性电机驱动实现。驱动控制部分采用高速PLC和运动控制模块来实现。其中,运动控制模块能够实现诸如直线插补等功能,实现对各轴位置和速度的高精度控制。

图5 上料机械手示意图

3 结果与讨论

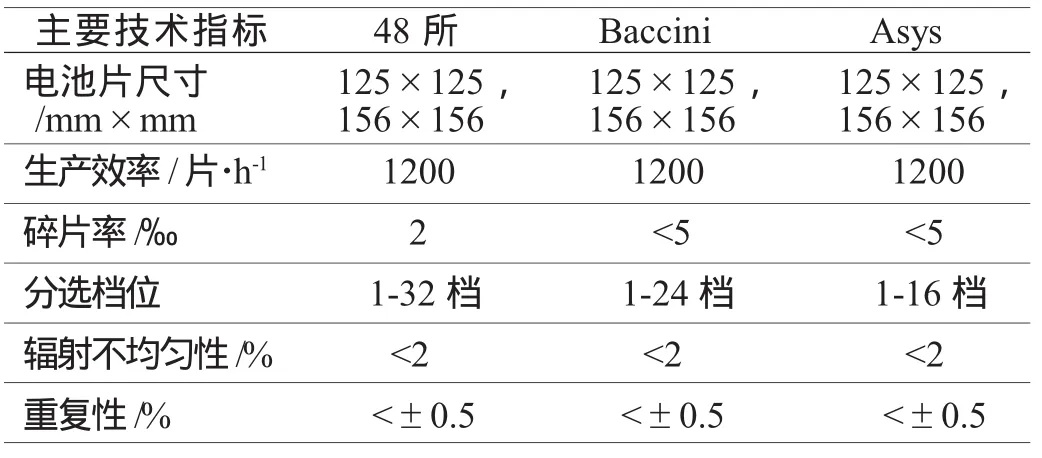

从表2可看出研制全自动晶体硅太阳能电池测试分选设备的主要技术指标已达到设计要求。在生产效率、辐射不均匀性、重复性等指标已和国外主流晶体硅电池测试分选设备的技术水平相当。碎片率指标更是优于Baccini、Asys的主流同类产品。图6为Y05-1/UM型全自动太阳能电池测试分选设备照片图。

表2 国内外测试分选设备对比

图6 Y05-1/UM型全自动太阳能电池测试分选设备

4 结论

太阳能电池测试分选设备是晶体硅太阳能电池生产的关键设备之一。中国电子科技集团公司第四十八研究所开发的全自动太阳能电池测试分选设备,已生产、销售近百台。据客户反馈,经过长时间连续运行,证实该设备操作简便,运行稳定,分选准确,测试精度高,整机的性能完全可以和国外同类主流设备相媲美。

[1]马跃,魏青竹,夏正月,等.工业化晶体硅太阳能电池技术[J].自然杂志,2010,32(3):163-165.

[2]张文,刘玉倩,靳卫国,等.光伏太阳能硅片自动对准方法的探索[J].电子工业专用设备,2010,39(11):14-17.

[3]潘新民.微型计算机控制技术[M].北京:人民邮电出版社,1988.