IMC生长对焊盘润湿性能的影响

2011-07-30陈黎阳乔书晓尤志敏李雄辉

陈黎阳 乔书晓 尤志敏 李雄辉

深圳市兴森快捷电路科技股份有限公司

1 前言

电子组装技术中,焊接起着连接和支撑电子元件和电路板的作用,焊接可靠性直接关系着产品的功能实现及性能稳定。在无铅化过渡转换的大背景下,焊接可靠性的问题倍受关注,在焊接过程中,焊料与PCB基板上的焊盘会形成各种各样的金属间化合物 (IMC),IMC的形成是焊接必不可少的一个过程,没有IMC就无法形成有效的焊接。IMC的形成受焊料合金成分的影响,也受PCB基板所采用表面处理的影响,不同表面处理在焊接过程中形成的IMC也会有所差别。

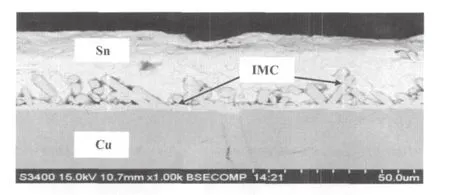

无铅热风整平作为适应无铅化的一种选择,近些年得到发展。热风整平是在焊盘上覆盖一层焊锡,实际上在热风整平完成后,焊料与PCB焊盘铜基之间已然形成IMC(附图6),这种IMC结构的形成,对于后续的SMT回流贴装非常有利,为后续组装焊接提供了前提保障,有利于获得良好的冶金效果。这也是为什么有铅热风整平在之前一直是最受欢迎的一种表面处理,包括现在仍有许多客户坚持采用有铅热风整平。但是PCB焊盘上IMC的过度生长也会带来负面效果,会导致基板可焊接性能下降。本文作者对此问题做了验证实验,并就无铅热风整平的IMC生长与控制进行了探讨,以期为实践中解决此表面处理的可焊性问题提供一些思路和参考。

2 实验及分析

2.1 实验Ⅰ:不同基板上润湿性能的评估

2.1.1 实验方法

采用铺展率的实验法测试同种锡膏在不同基板上的铺展率,对比润湿性能。

铺展率P=(S2-S1)/S1×100%

S1:回流前所印的锡膏面积(即钢网开窗面积),S2:回流后锡膏的扩展面积。

焊膏为SAC305,使用同一钢网印刷锡膏,回流后拍照利用图形软件计算面积进行对比。

2.1.2 试板获得

本次实验对比四种基板,取5 mm×5 mm焊盘:

A:铜面——PCB在阻焊完成后的裸铜焊盘,经过NPS微蚀后包装存储;

B:锡面——无铅热风整平完成后的焊盘;

C:合金面——无铅热风整平完成后焊盘经过化学药水蚀刻,将焊盘表层锡层清除,得到完全合金暴露的焊盘;

D:合金氧化面——将合金暴露的焊盘置于150 ℃×2 h进行高温氧化后获得。

2.1.3 实验结果

回流后铺展的效果图(图1)。

图1 铺展后效果图

图2 铺展率柱形图

实验铺展率:正常锡面>合金>铜面>合金氧化;

2.1.4 实验分析

从实验可知:正常的合金界面其润湿性能良好,其铺展性能甚至优于铜面;但合金界面在被氧化后,其铺展性能变的非常差,铺展率很小,几乎不被润湿。

根据这一实验结果,对单板上被锡面覆盖的焊盘,如合金过度生长,到达表面且被氧化后,焊盘的润湿性能会严重下降。且有研究表明,IMC过厚导致焊点变脆,抗疲劳能力下降;而单板焊盘作为元器件焊接的载体,从润湿性能角度出发,IMC生长及控制显得尤为重要,下面对此问题做探讨。

2.2 实验Ⅱ 热时效与IMC生长

2.2.1 实验方法

因IMC界面形成的高度起伏较大(图3),单点的测量方法难以准确衡量其实际生长情况。为准确衡量其厚度分布,本次实验以测试单位长度上IMC的平均厚度作为实验数据。

试样取垂直切片,切片经过药水蚀刻后得到IMC的垂直界面;用SEM/EDX以确定界面成分并采用图形软件测量IMC的面积,面积除以截图的长度得到平均厚度。

图3 IMC不规则分布图

2.2.2 试板获得

完成无铅热风整平后的样板,在烤箱中进行不同条件的烘烤,以观察IMC随热时效应的变化情况。

2.3 实验结果

图4 IMC热效应生长趋势图

2.4 实验分析

可以看出,IMC随着热时效的延长,不断的增长。根据实验结果,为防止IMC过度生长,无铅热风整平完成后,即涂覆上锡层后的单板应尽量减少热效应的作用。同时表面锡厚应当进行适当的控制,以延缓IMC生长完全吞食表面锡层的过程,避免IMC裸露出表面而导致IMC被氧化的现象。

3 实验Ⅲ IMC重熔的影响

3.1 实验方法:IMC厚度测试参照实验Ⅱ方法

3.2 试板获得

完成无铅热风整平后的样板,同等条件下进行不同次数的返工(即返无铅喷锡),考察重熔时IMC的变化情况。

3.3 实验结果

图5 IMC随返工生长趋势图

3.4 实验分析

实验结果看出IMC随返工次数的增加而增长。结合Sn-Cu二元合金相图,IMC主要成分为Cu6Sn5(如图6示),其熔点达到415 ℃,而无铅热风整平的锡炉温度在260 ℃ ~ 290 ℃之间,所以实际上IMC在常规的操作温度下是无法熔解的,此时主要以扩散方式进行。

单板在进行返工时,其焊盘已经存在IMC,根据扩散理论,此时IMC界面存在两种反应,一种是生长反应,一种是分解反应。生长反应是指IMC两边Cu基与Sn基之间相互扩散形成新的IMC沉积。当熔融焊料液体中,Cu含量未达到饱和度时,则IMC同时存在分解反应。只要生长反应的速度大于分解反应,那么IMC就会不断的增厚。而但当IMC越厚时,Sn及Cu原子穿越IMC的扩展速度会减缓,又会降低IMC的沉积速率,这也体现在第3次返工后IMC生长速率趋于缓慢。

图6 SEM/EDX分析图

根据EDX的结果,IMC层组成中,Ni为微量元素在焊料中含量0.025%~0.1%之间,而IMC层的Ni元素含量为3.9%,说明微量的Ni元素富集于IMC层的位置,形成(Cu,Ni)6Sn5的合金组成,有研究表明,这一合金组成对IMC的生长有抑制作用。

4 总结

(1)IMC生长只有在被氧化后才会严重影响到焊盘的润湿性能,这也是无铅热风整平出现可焊性不良的一种潜在的失效模式。

(2)为防止焊盘上IMC的过度生长而裸露,应该尽量减少在热风整平完成后进行的热时效应,并且对表面锡层厚度做适度的控制。

(3)无铅热风整平在进行返工过程中,对IMC生长有促进作用,IMC生长速率呈前高后低的趋势。

[1]程从前. Sn/Cu接头界面的金属间化合物层的生长及强磁场的影响[N]. 中国有色金属学报,2008,3.

[2]胡强. 无铅波峰焊工艺与设备的技术特点探讨[J]. 电子工艺技术, 2004-11.

[3]鞠国魁. 界面金属间化合物对铜基Sn-3.0Ag-0.5Cu焊点拉伸断裂性能的影响 中国有色金属学报,2007-12.

[4]王丽风. 无铅钎料/Cu焊盘接头的界面反应[N]. 焊接学报, 2005-26(6).

[5]沈荫. IMC生长对无铅焊球可靠性的影响, 半导体技术, 2007,11.

[6]卢斌. 添加010Ce对Sn07Cu05Ni焊料与Cu基板间界面IMC的影响[N]. 中国有色金属学报, 2007,3.

[7]Simon Lee. Surface Finishes for Lead-Free Assembly, 2009-7.