微线段齿轮传动效率的计算理论研究

2011-05-30陈奇赵韩黄康

陈 奇 赵 韩 黄 康

合肥工业大学,合肥,230009

0 引言

微线段齿轮是一种新型齿轮[1],已有试验研究表明[2-3],微线段齿轮的传动效率比渐开线齿轮的传动效率高。然而,为了得到微线段齿轮系统的传动效率,光通过试验方法是不合适的,因为试验需要制作实物,花费成本高,所需时间长。因此,有必要研究微线段齿轮传动效率理论计算公式,为微线段齿轮传动系统效率计算和设计提供理论依据。

1 渐开线齿轮传动的摩擦功计算

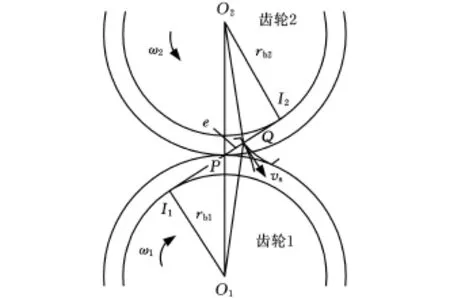

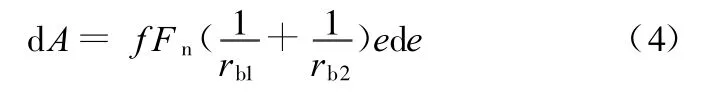

图1所示为一对标准渐开线齿轮外啮合的情况[4],齿轮 1为主动轮,齿轮2为从动轮,旋转角速度分别为 ω1、ω2,基圆半径为r b1、r b2,如果节点P对于Q点的滑动速度为v s,并设从节点P到啮合点Q的距离为e,则

图1 渐开线外啮合齿轮的滑动速度

如果齿面法向载荷为F n,摩擦因数为f,则在d t时间中的摩擦功d A为

并且,在时间d t内接触点的移动距离d e为

因此有[5-6]

2 微线段齿轮的传动效率计算

2.1 微线段齿轮的摩擦功

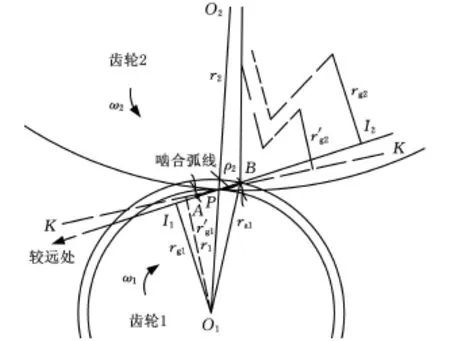

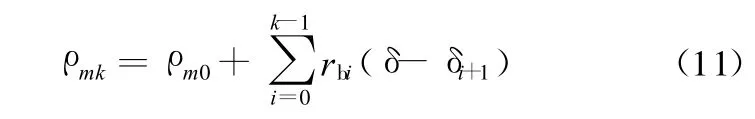

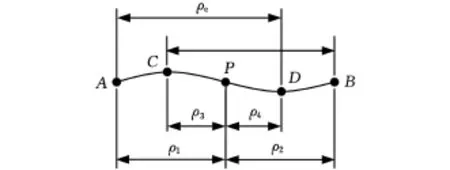

当一对微线段齿轮外啮合时[7],设啮合情况如图2所示,齿轮1为主动轮,齿轮2为从动轮,旋转角速度分别为ω1、ω2。设齿轮在 A点开始啮合,在B点结束啮合。因微线段齿轮满足啮合基本定律,即AB直线通过P点。在A、B处,分别过O1和O2作直线AB 的垂线,其距离取为r g1、r g2。由微线段的构造原理知,微线段齿轮由无数条渐开线弧线组成,每段具有不同的基圆,因此由A点到B点的啮合轨迹不再是AB直线,而是图2所示的“啮合弧线”。图2显示的K-K直线为其中任意中间啮合点与点 P 的连线 ,设r′g1、r′g2分别为点O1和O2到直线K-K的距离,则由图2可看出:

图2 微线段外啮合齿轮的滑动速度

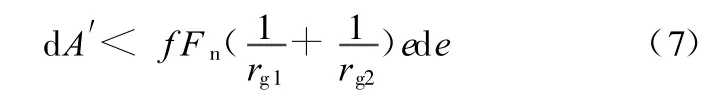

因此,由式(4)可得微线段齿轮在d t时间的摩擦功d A′为

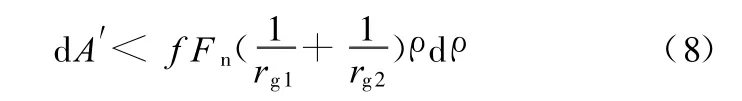

又由微线段齿轮的原理知,图1中对应的PQ之间的距离e在微线段齿轮中为Q点曲率半径ρ,因此式(7)又改写为如下形式:

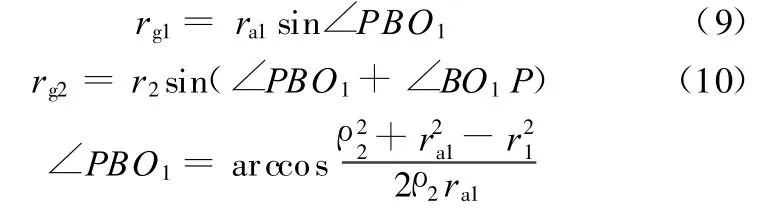

rg1和rg2可按下式求出:

式中,r1为齿轮1的分度圆半径;r2为齿轮2的分度圆半径;i为齿轮的传动比;ra1为齿轮1的齿顶圆半径;z1为齿轮1的齿数,h*a为齿顶高系数(标准微线段齿轮取1);m为齿轮的模数。

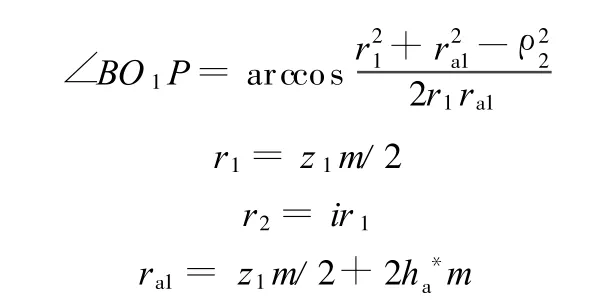

曲率半径ρ2的求法如下:由微线段齿轮的构造原理知(图3),微线段齿轮齿廓每一处的曲率半径都是不同的,轮廓上第mk点的曲率半径计算公式为[7]

式中,ρmk为第mk点的曲率半径;ρm0为第m0点的曲率半径;rbi为第i个基圆的半径;δ为压力角增量。

图3 微线段齿轮构造图

通过编程[8]可求出齿廓每一点的曲率半径,其中最大的曲率半径即为ρ2。

2.2 微线段齿轮传动效率

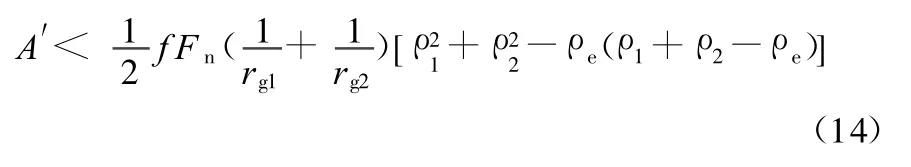

当重合度系数ε满足1<ε<2时,设微线段齿轮在A点开始啮合,在B点啮合结束(图2)。图4给出了接触点的轨迹,ρe 代表齿距。ρ1、ρ2、ρ3、ρ4分别为 A、B、C、D 点的曲率半径。

图4 微线段齿轮接触点的轨迹

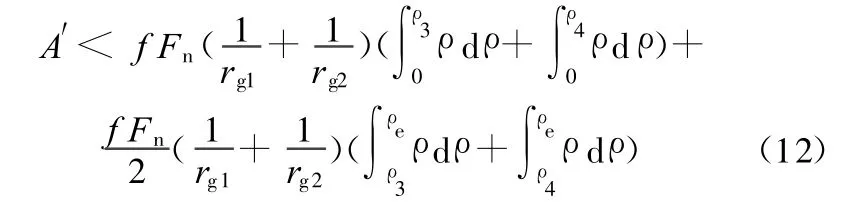

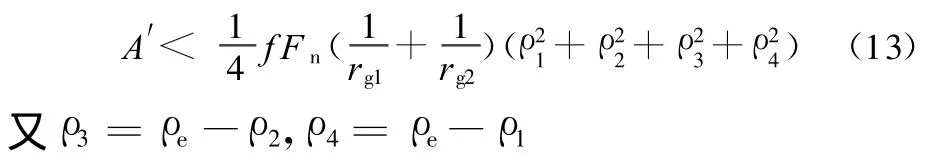

其中AC段和DB段为两对齿轮啮合区,CP和PD为一对齿啮合区。设CPD区间的齿面法向载荷为Fn,在 AC和DB的齿面法向载荷设为F n/2。再设摩擦因数在啮合过程中保持不变,则微线段齿轮在啮合期间的摩擦功A′可表示为

整理得

式(7)可变为

其中,齿距 ρe的计算公式为

由于一对齿的驱动功A D为

则微线段齿轮的啮合效率η为

由上分析可得到微线段齿轮的啮合效率公式为

其中,ρ1=ρ2,具体公式见式(11)。

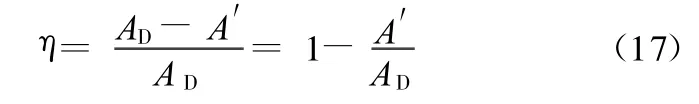

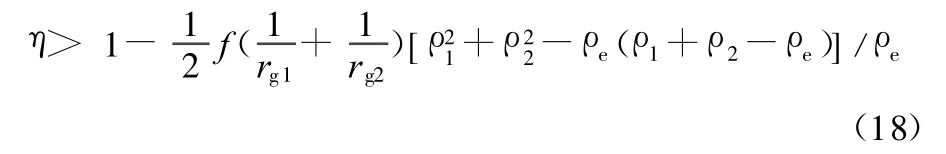

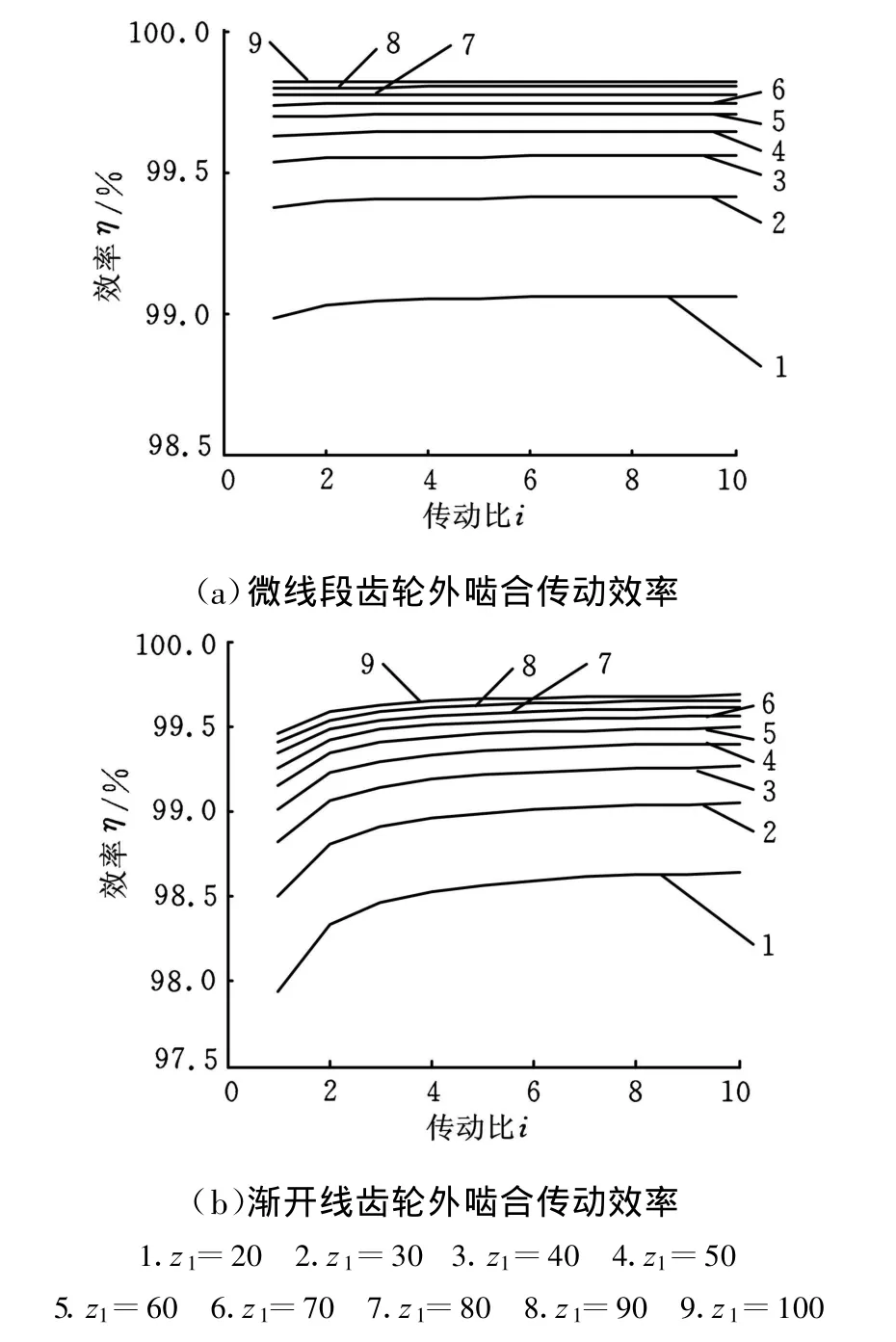

3 微线段齿轮与渐开线齿轮传动效率对比计算

图5a给出了一定齿数和传动比的效率求解结果,可以看出,一对外啮合微线段齿轮的传动效率可达99%。从图5b可看出,微线段齿轮的效率比相同参数的渐开线齿轮要高。另外,从图5还可看出,不论是微线段齿轮还是渐开线齿轮,其效率都随着主动齿轮的齿数的增加而增大。但微线段齿轮的效率随齿数的变化不明显,而渐开线齿轮则变化较大。

4 结论

(1)利用摩擦功理论,并参照渐开线齿轮的效率计算方法,推导出了微线段齿轮的效率计算方法。

(2)在相同参数下,单级微线段齿轮的效率要高于渐开线齿轮的传动效率。由此可见,使用微线段齿轮替代渐开线齿轮可有效提高齿轮传动系统效率,这与已有的试验结论相符。

(3)与渐开线齿轮相比,微线段齿轮的传动效率受齿轮参数,如齿数的影响较小。因此,微线段齿轮传动的高效率具有普遍性和稳定性。

图5 齿轮传动效率求解结果

[1] 赵韩,梁锦华,刘红雨,等.微线段齿廓的形成原理及特性[J].机械工程学报,1997,33(5):8-12.

[2] 黄康,赵韩,蒋小兵.微线段齿轮与渐开线齿轮传动效率对比试验研究[J].机械传动,2002,26(4):3-6.

[3] 黄康,赵韩,田杰.微线段齿轮与渐开线齿轮温升对比实验研究[J].中国机械工程,2006,17(18):1880-1883.

[4] 赵韩,田杰.机械原理[M].合肥:合肥工业大学出版社,2009.

[5] 王树人.齿轮啮合理论简明教程[M].天津:天津大学出版社,2005.

[6] 李华敏.齿轮机构设计与应用[M].北京:机械工业出版社,2007.

[7] 赵韩,黄康.微线段齿轮基本齿形参数优化设计[J].机械设计,2001,18(10):22-24.

[8] 赵韩,陈奇,黄康.基于精确建模的微线段齿轮弯曲强度理论分析[J].组合机床与自动化加工技术,2010(7):62-64.