科氏质量流量计挂壁状态在线监测与校正*

2011-05-06任建新谌首臣

任建新,熊 亮,张 鹏,谌首臣

(1.西北工业大学自动化学院,西安710072;2.西安东风机电有限公司,西安710068)

科氏质量流量计是一种直接式流体质量流量测量仪表,它是利用流体流过振动管道产生的科氏力对管道两端振动的相位或幅度的影响来测量流过管道的流体质量[1-2]。由于科氏质量流量计工作状况受到温度,压力等诸多因素的影响[3],以及流体都是粘性的和非纯净的[4],必然导致被测流体中的杂质在管道内沉积,管道发生挂壁故障,流量校准因子发生偏移,影响质量流量及流体密度的测量精度;同时,导致振动管的耗能发生变化,影响以检测振动管耗能为基础的流体粘度测量的精度[5-8]。因此,流量计在使用0.5 y ~2 y后进行重新标定是非常必要的[9]。当今,对科氏质量流量计的重新标定方法大多数是采用拆装的方式,进行离线标定和故障检测。这种标定和故障检测方式耗费了大量的人力和物力,缩短了科氏质量流量计的使用期限。

针对上述问题,依据科氏质量流量计系统的驱动功率和振动管谐振频率随挂壁物质量增加发生变化的特性,实现了对科氏质量流量计挂壁状态的在线监测。为了便于研究分析,以西安东风机电有限公司的ZLJC7型科氏质量流量计为研究对象开展了相关的理论分析与实验。

1 ZLJC7型科氏流量计挂壁模型

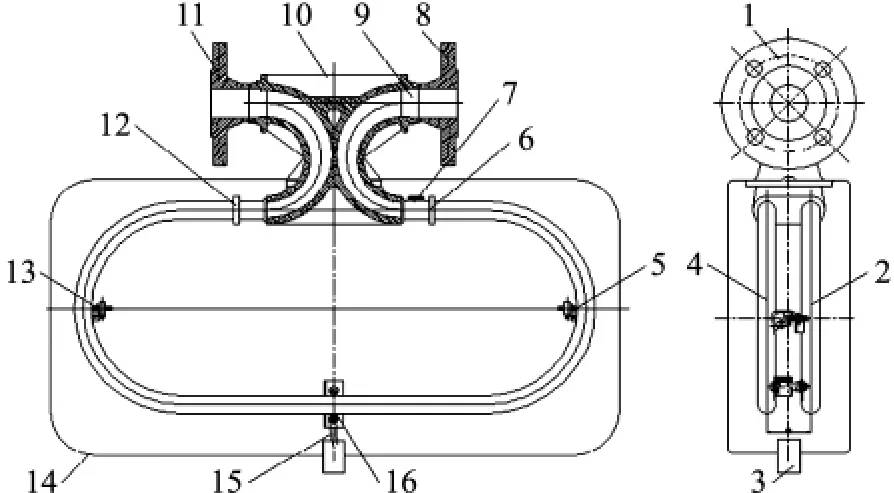

ZLJC7型科氏质量流量计是一种双C型科氏质量流量计,其传感器结构如图1所示。

图1 ZLJC7型科氏质量流量计传感器结构示意图

图中:1、8、11为连接法兰;2、4为振动管;3为接线端;5、13为相位差检测装置(为磁电式传感器,一根管上安装的为传感器线圈,一根管上安装的为永久磁铁);9为分流体;7为温度传感器;16为激振装置(一根管上为激振线圈,一根管上为永久磁铁);6、12为定距板;10为传感器本体;14为外壳。其中激振装置输入的正弦驱动信号,其频率与传感器系统谐振频率一致。

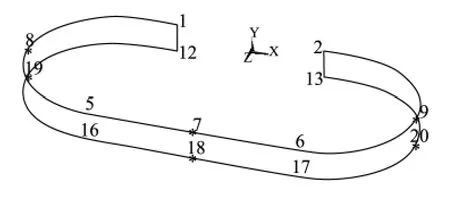

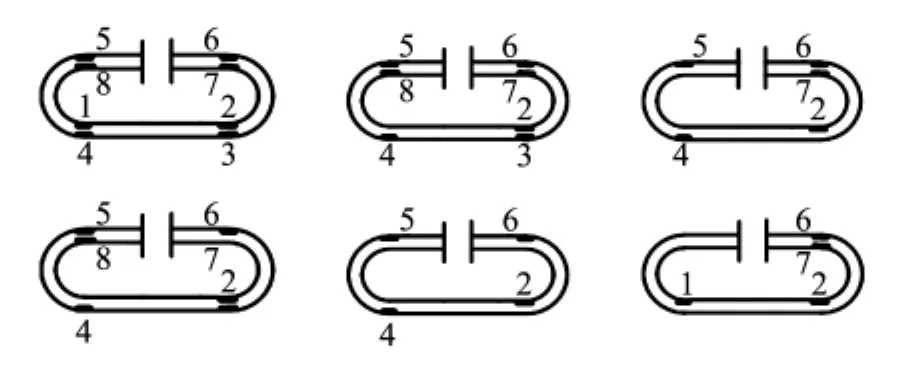

ZLJC7型科氏质量流量计的最大测量范围为7 t/h(管道内流体为水时,流速约为17.5 m/s),按照20∶1的量程范围计算,它的最小流量约为350 kg/h(管道内流体为水时,流速约为0.875 m/s),根据(Re为雷诺数,ρ为流体密度,v为流过管道截面流体的平均速度,D为流体特征长度,μ为流体粘度),圆管定常流动的下临界雷诺数取为Re=2 320 时,v=0.097 m/s,小于 0.875 m/s,则管道中的水流始终处于紊流状态。同时,根据(Ma为马赫数,v为管道内流体的流速),17.15/340≈0.051 5 <0.3,则管道内的水流是不可压缩的。由于利用ANSYS对ZLJC7型科氏质量流量计的仿真分析结果与理论值相当接近[9],所以以紊流状态和不可压缩性为边界条件,利用ANSYS的Flotran CFD 平台[10-11]建立 ZLJC7 型科氏质量流量计振动管道水流在紊流状态(流速从0.75 m/s开始以0.25 m/s的间隔逐步递增到17.5 m/s)下的有限元模型(如图2所示:8和19处为出口段的检测装置,8为线圈,19为磁铁;9和20处为入口段的检测装置,9为磁铁,20为线圈;7和18为激振装置,7为磁铁,18为线圈)。根据仿真分析得到的管道流场分布图和压力分布图,得出ZLJC7型科氏质量流量计有6种挂壁状态的故障模型(在直管端与弯管端相切处挂壁的机率最大),如图3所示(图中的数字编号表示这些点处的管壁位置同时挂壁,例如若图上标有 1、2、3、4、5、6、7、8,表示流量计管壁的 1、2、3、4、5、6、7、8 点处同时挂壁)。

图2 ZLJC7型科氏质量流量计有限元模型

图3 ZLJC7型科氏质量流量计挂壁模型

利用ANSYS对6种可能的挂壁故障模型进行仿真,仿真时用ANSYS的Mass21有限元单元充当挂壁物,得到的仿真密度和谐振频率值与利用假设模态法[12-13]离散化有挂壁的ZLJC7型科氏质量流量计振动管得到的仿真密度和谐振频率值非常接近。通过实验模拟6种可能的挂壁故障模型,观察测量密度和谐振频率,发现与科氏质量流量计定距板邻近的挂壁位置的挂壁状态对科氏质量流量计的测量结果影响甚小。忽略此种影响后简化的ZLJC7型科氏质量流量计的挂壁故障模型种类如图4所示。

图4 简化的ZLJC7型科氏质量流量计挂壁故障模型

对图4所示的挂壁故障模型进行仿真分析时,在图2中的5,6,16,17标号处创建 Mass21有限元单元即可。

2 挂壁故障信号特征分析

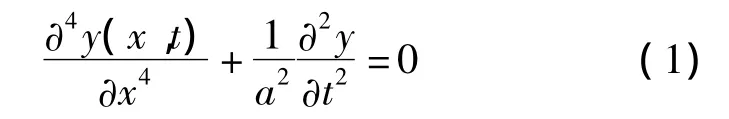

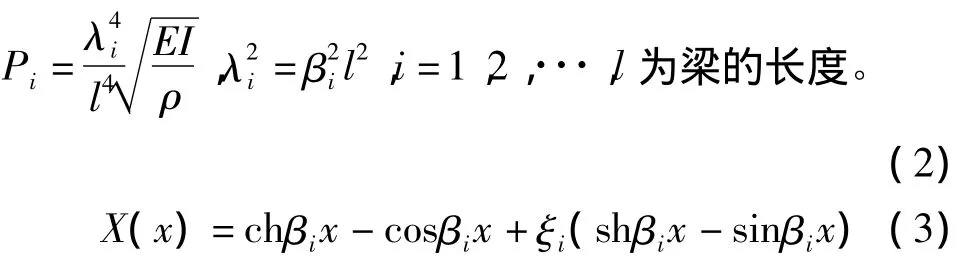

均匀悬臂梁的弯曲振动微分方程[12-13]为,

根据梁的基本边界条件和微分方程解法解得梁的固有频率和振型函数为,

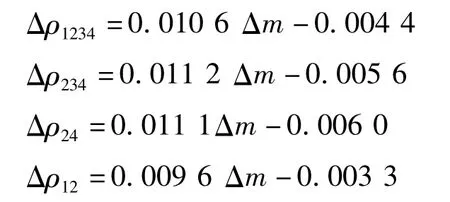

ZLJC7型科氏质量流量计可以简化为以法兰连接体和传感器本体为固支端的悬臂曲梁,利用假设模态法[12-13]将此连续曲梁离散化。离散化后梁的动能和势能为,

根据虚位移虚功及拉格朗日方程理论推导出梁的自由振动微分方程为,

假设方程的解为q=a sin(pt+φ),a为待定常数列阵。将q代入微分方程得,[K-Mλ]a=0,λ=p2,由此得到 n个特征值和相应的特征向量就是原连续的n个固有频率的近似值。

当振动管的内壁出现挂壁时,在计算梁的动能和势能时计入附加的挂壁质量的动能和势能,依次写入系统相应的矩阵 M、K。kij保持不变,而,挂壁后的系统频率就可重新求得。因此,挂壁后的振动管的谐振频率就发生了变化。由密度测量公式(ρ液是被测流体密度的测量值,f是振动管空振谐振频率,f0是振动管充液体时的谐振频率,kc是密度系数)得出:挂壁后流体密度的测量值被改变。根据(PL是振动管阻尼消耗的功率,P0是振动管空振时消耗的功率)得出:振动管内壁挂壁后,改变了振动管阻尼消耗的功率,在粘度测量中检测到的能耗就会受到影响。因此,科氏质量流量计振动管内壁挂壁状态影响密度和粘度测量的精度。

仿真分析发现科氏质量流量计挂壁故障严重影响流量计振动管的谐振频率,以及对密度测量的准确度。随着挂壁质量的增加,系统的振动特性发生变化。具体体现为当管道内流的是气体、液体或者气-液两相流时,振动管的谐振频率与维持振动管所需要的能量(驱动功率)会发生变化,通过检测系统谐振频率和驱动功率的变化特性可判断系统是否处于挂壁故障状态,是否可以通过校正算法补偿该挂壁故障带来的测量误差。

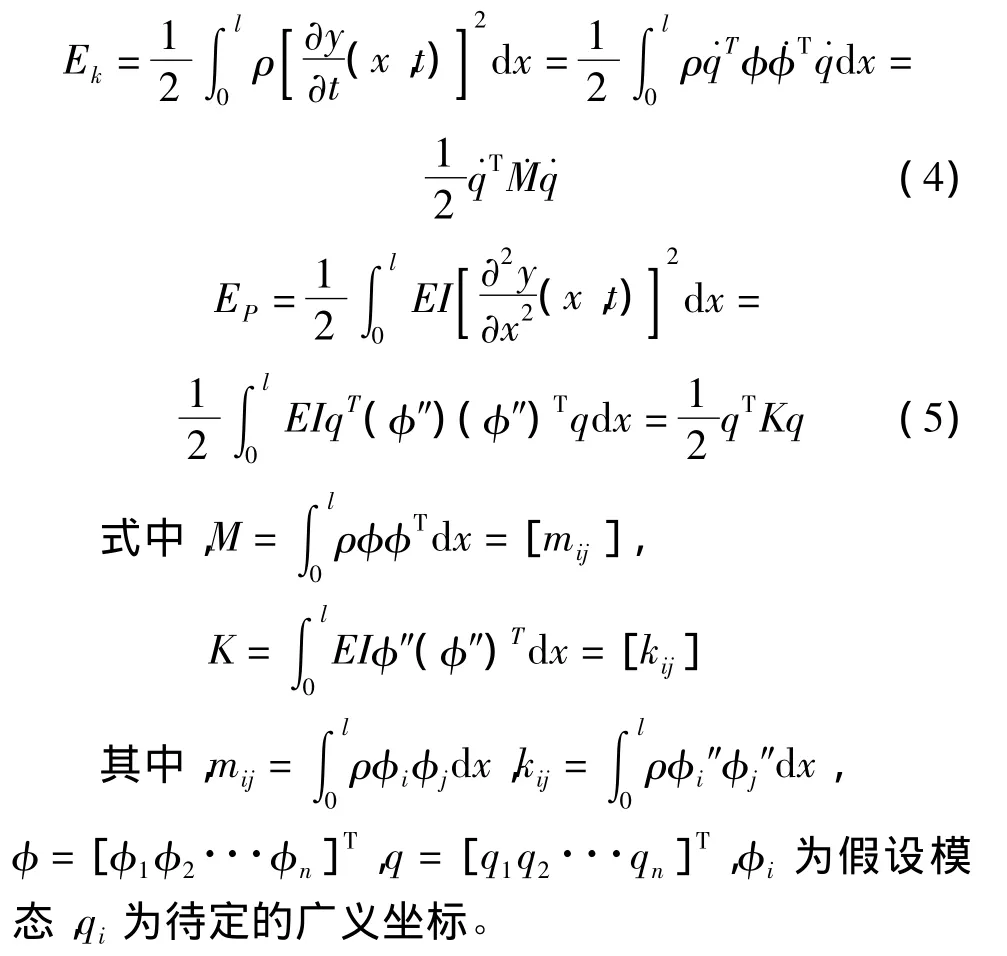

科氏质量流量计处于正常工作状态时,驱动功率保持不变,振动管的谐振频率随着质量流量的增加按非线性减小的趋势变化[15]。实验发现当科氏质量流量计的振动管内壁出现图3所示的挂壁状态时,检测到的谐振频率和驱动功率随振动管内壁挂壁质量增加的变化特性曲线的变化趋势与图5相似。变化趋势是:谐振频率随着振动管内壁的挂壁质量的增加单调递减,驱动功率随着振动管内壁挂壁质量的增加按非线性趋势增加,并且挂壁质量增加到一定量的时候,驱动功率保持不变(称此时驱动线圈的驱动能力达到饱和状态)。

图5 挂壁状态时谐振频率和驱动功率的变化特性曲线

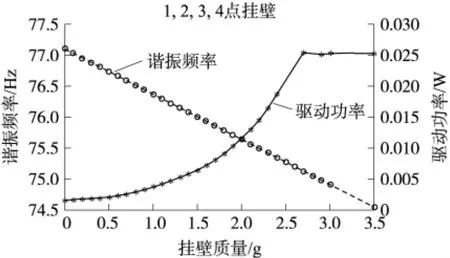

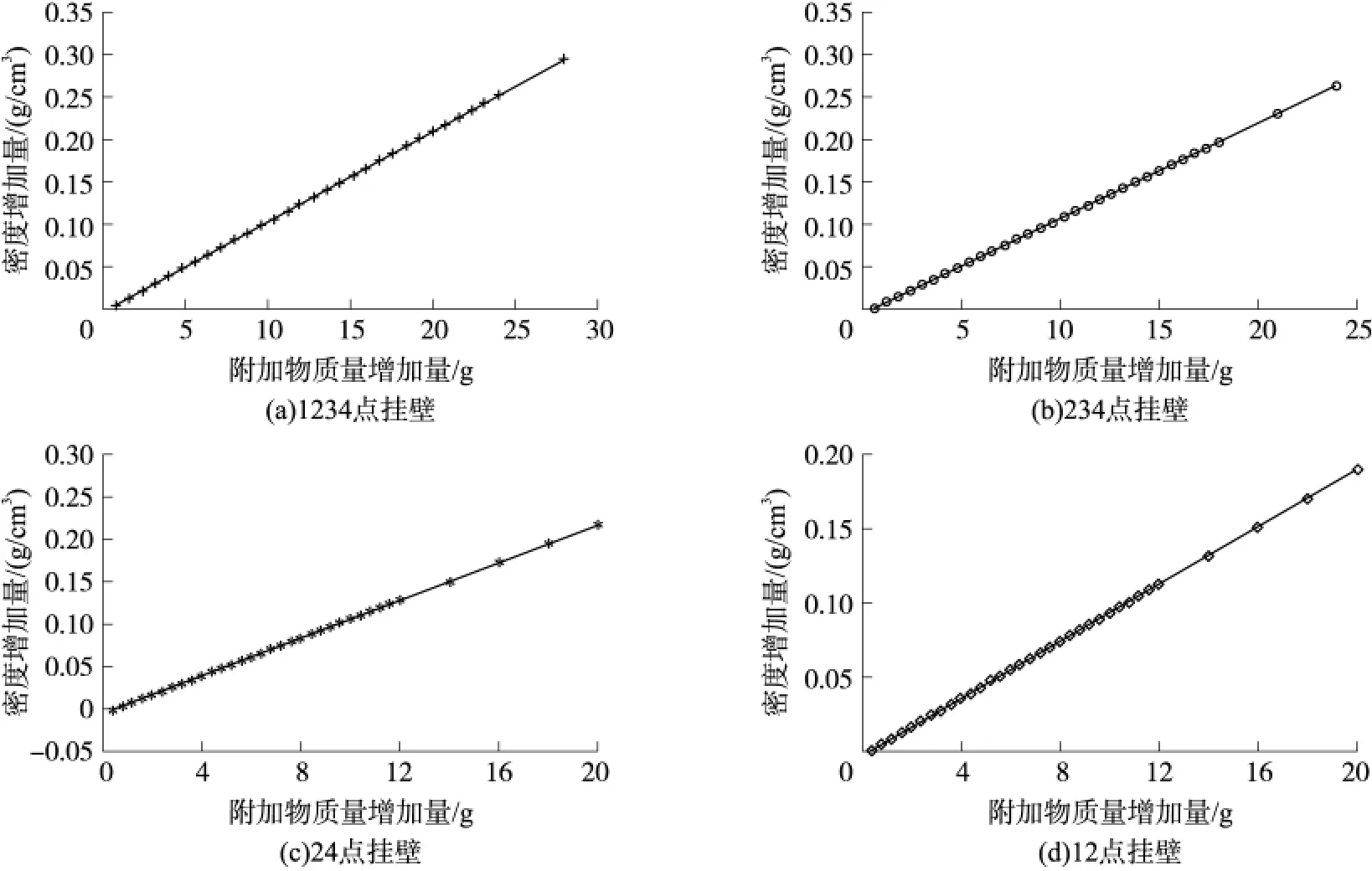

振动管内壁出现挂壁后,通过科氏质量流量计测量的流体密度值也发生变化。实验发现密度测量值随挂壁质量增加的变化特性曲线如图6所示。

各条曲线的函数关系式为:

式中,Δm表示振动管内壁挂壁质量增加量,Δρ表示增加的挂壁质量引起的科氏质量流量计对密度的测量值的变化量(下标1234,234,24,12分别对应图3所示的各种挂壁模型)。从图6和曲线函数关系式可以看出:流体密度的测量值随振动管内壁挂壁质量增加成线性单调增加,密度变化量都是正的增加量;对于图3所示的任何一种挂壁模型,科氏质量流量计对流体密度的测量值的变化量与挂壁质量的多少成正比,单位质量的挂壁引起被测流体的密度测量值的变化量为0.01 g/cm3(即就是振动管内壁的挂壁质量每增加1g,被测流体的密度测量值减小0.01g/cm3)。

图6 挂壁状态时密度测量值变化特性曲线

根据 ksθ=T[15](ks是振动管的角弹性系数,θ是振动管在科氏力扭矩作用下的扭转角,T是科氏力扭矩)知道:科氏质量流量计的灵敏度系数(刚度系数)只与振动管的结构参数有关,说明了振动管的挂壁故障不会引起振动管刚度系数的变化。但是挂壁状态时谐振频率和驱动功率的变化特性曲线说明了振动管出现挂壁故障后,振动管的谐振频率随挂壁质量增加而减小,而公式(f代表振动管的谐振频率,K代表振动管的刚度,M代表振动管的总质量。)说明了振动管的谐振频率与振动管的总质量不是成单调的线性关系,而谐振频率随挂壁质量的增加成单调线性递减。因此,科氏质量流量计的挂壁故障对流量计的刚度有一定的影响,影响流量计的灵敏度系数。实验发现刚度系数随挂壁质量的增加而变化的特性曲线如图7所示。

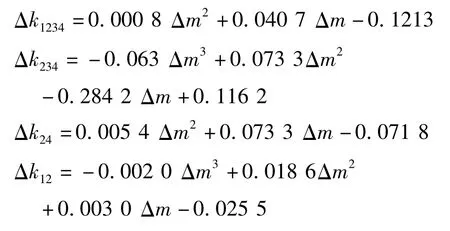

图7中各条曲线的函数关系式为:

图7 刚度系数随挂壁质量的增加而变化的特性曲线

式中,Δm表示振动管内壁挂壁质量增加量,Δk表示增加的挂壁质量引起的科氏质量刚度系数(流量斜率)的变化量(下标1234,234,24,12 分别对应图3所示的各种挂壁模型)。从图7和曲线函数式可以看出:振动管内壁1234点挂壁,24点挂壁和12点挂壁时,在挂壁允许的范围内流量斜率单调增大,也就是说1234点挂壁,24点挂壁和12点挂壁时测量值偏小(测量值小于真实值或产生负向误差),并且随着挂壁质量的增加,误差不断增大;振动管内壁234点挂壁时,流量计振动管两侧的对称性最差,相位差检测装置检测到的流量计进口段与出口段的相位差变大。根据科氏质量流量计测量原理,流量计的流量斜率应变小,图中曲线反应了在挂壁允许的范围内流量斜率单调减小,也就是说234点挂壁使得测量值偏大(测量值大于真实值或产生正向误差),与理论是一致的。

挂壁质量的变化会引起系统驱动功率的变化,影响了对振动管能耗的检测精度,进而影响了粘度测量的精度。

3 挂壁状态在线监测校正算法

所谓状态检测算法是指通过分析科氏质量流量计的信号特征,决定科氏质量流量计工作所处的状态[16]。

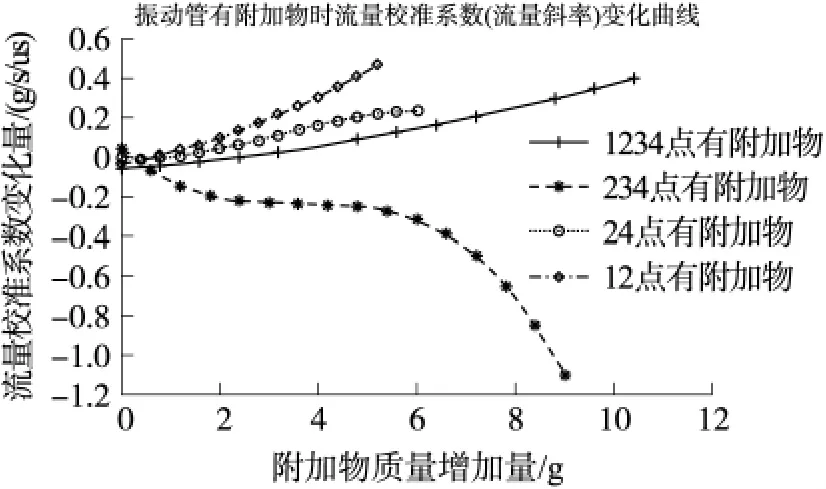

根据前面的分析,依据科氏质量流量计的谐振频率与驱动功率随挂壁质量的增加的变化曲线特性可以判断振动管是否处于挂壁状态,挂壁的程度也可以根据曲线的变化特性断定。首先,计算能够正常工作的科氏质量流量计驱动系统能够提供的最大驱动能力(简称驱动功率P阈值)和在P阈值时振动管的谐振频率(简称谐振频率f阈值),在科氏质量流量计处于工作状态时,实时采集驱动线圈电压电流信号,计算驱动功率和谐振频率,以及驱动功率的一阶微分(P')和谐振频率的一阶微分(f')(假设流体介质均匀,振动管匀速挂壁)。

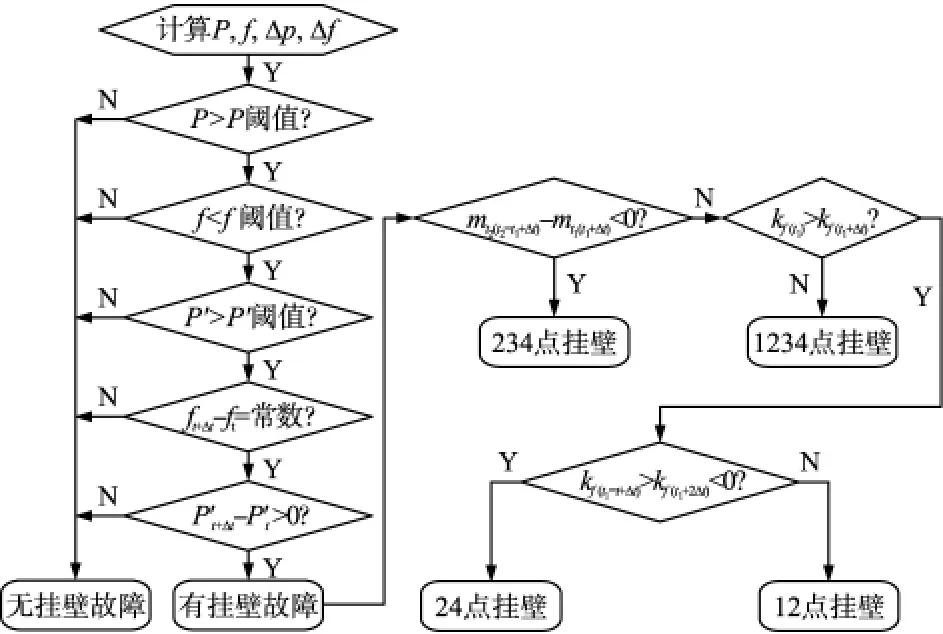

计算出 ΔP,P',Δf和 f'后,根据与相应阈值的比较结果诊断出振动管是否处于挂壁状态。若某时刻系统驱动功率高于驱动功率阈值,谐振频率低于谐振频率阈值,随着时间的推移,驱动功率的增加量不断增加,谐振频率单调线性递减,并且在一段时间内驱动功率和谐振频率都遵循这种变化趋势,则流量计振动管处于挂壁故障状态,若不满足,则流量计振动管处于无挂壁故障状态。根据数据的变化规律,判断挂壁类型。科氏质量流量计挂壁状态在线诊断流程如图8所示。

图8 科氏质量流量计挂壁状态在线诊断流程图

校正算法是指判断出系统特征状态后,对测量结果进行校正[16]。根据图8判断出科氏质量流量计处于挂壁状态后,按照密度测量值随挂壁质量增加的变化特征对实测密度值进行补偿,按照灵敏度系数随挂壁质量增加的变化特征,利用查表法对变送器中设定的流量斜率进行校正,按照驱动功率随挂壁质量增加的变化特征对振动管的耗能(驱动功率)进行逆补偿,消除在粘度测量时对振动耗能的影响,达到对测量结果进行修正的目的,提高对密度、流量和粘度测量的精度。

4 结束语

通过检测科氏质量流量计工作时谐振频率与驱动功率随挂壁状态恶化的变化特性,实现了对科氏质量流量计的挂壁状态在线监测。通过校正算法对处于挂壁状态的科氏质量流量计的振动耗能、流量斜率等进行补偿与校正,实现了对科氏质量流量计的粘度、流量及密度测量值的在线校正。检测算法与校正算法的结合,实现了科氏质量流量计挂壁状态在线监测技术,提高了科氏质量流量计的测量精度。该技术的实现延长了科氏质量流量计的检修周期,为实现对科氏质量流量计的故障在线诊断与状态在线监测奠定了基础。

[1]蔡武昌.流量仪表应用和发展的若干状态[J].自动化仪表,2006,7:1 -7.

[2]Martin Anklin,Wolfgang Drahm,Alfred Rieder.Coriolis Mass Flowmeters:Overview of the Current State of the Art and Latest Research[J].Flow Measurement and Instrumentation,2006 17:317 -323.

[3]Bobovnik G,Kutin J,Bajsic I.The Effect of Flow Conditions on the Sensitivity of the Coriolis Flowmeter[J].Flow Measurement and Instrumentation,2004,15:69 -76.

[4]刘鹤年.流体力学[M].北京:中国建筑工业出版社,2006:7-8.

[5]Kalotay.Density and Viscosity Monitoring Systems Using Coriolis Flow Meters[J].ISA Transactions,1999,38:303 - 310.

[6]Wolfgang Drahm,Hege Bjonnes.A Coriolis Meter with Direct Viscosity Measurement[J].IEEE Computing and Control Engineering,2003,14:42 -43.

[7]周波,任建新,张鹏.采用科里奥利质量流量计的流体粘度测量方法及影响因素研究[J].机械电子,2008(2):10-13.

[8]周波,任建新,张鹏.采用科里奥利质量流量计的流体黏度测量方法及装置设计[J].工业仪表与自动化装置,2008(4):60-62,66.

[9]谭剑.科里奥利质量流量计故障模型与诊断技术研究[D]:[硕士学位论文].西安:西北工业大学自动化学院,2009.

[10]许洋,党沙沙,胡仁喜,等.ANSYS11.0/FLOTRAN流场分析实例指导教程[M].北京:机械工业出版社,2009:1-142,251-254.

[11]盛和太,喻海良,范训益.ANSYS有限元原理与工程应用实例大全[M].北京:清华大学出版社,2006.3-65.

[12]方同,薛璞.振动理论及应用[M].西安:西北工业大学出版社,1998.270 -277.

[13]刘延柱,陈文良,陈立群.振动力学[M].北京:高等教育出版社,1998.144 -147.

[14]周波.基于科里奥利质量流量计的粘度测量研究与实现[D]:[硕士学位论文].西安:西北工业大学自动化学院,2008.

[15]杨俊,陈明,张玲霞.科氏质量流量计故障检测校正算[J].传感技术,2003,23(2):56 -58.

[16]朱蕴璞,高欣宝,陈锦荣.科里奥利质量流量计灵敏度特性分析计算[J].南京理工大学学报,1997,21(6):498 -500.