轨道板类型对无砟轨道桥上无缝道岔的影响研究

2011-05-04刘亚航段翔远

刘亚航,段翔远,代 丰,陈 嵘

(西南交通大学 高速铁路线路工程教育部重点实验室,成都 610031)

板式无砟轨道以预制轨道板为核心。轨道板结构形式、抵抗纵横向作用力方式和高性能的调整层材料是板式无砟轨道关键技术。混凝土轨道板是板式轨道唯一的预制件。在轨道板与底座间充填砂浆材料以后,轨道几何尺寸的调整只能通过扣件(包括充填式垫板)来实施,因此,应对轨道板外形尺寸和外观质量提出严格要求[1]。

底座纵连式无砟轨道技术经过不断地技术创新,在京津客运专线长大桥梁上得到了成功应用,目前正大规模应用于京沪高速铁路上,急需解决底座纵连式桥上无缝道岔铺设技术,以形成完善的CRTSⅡ型板式无砟轨道技术体系[2]。

1 仿真分析计算模式

1.1 计算模型

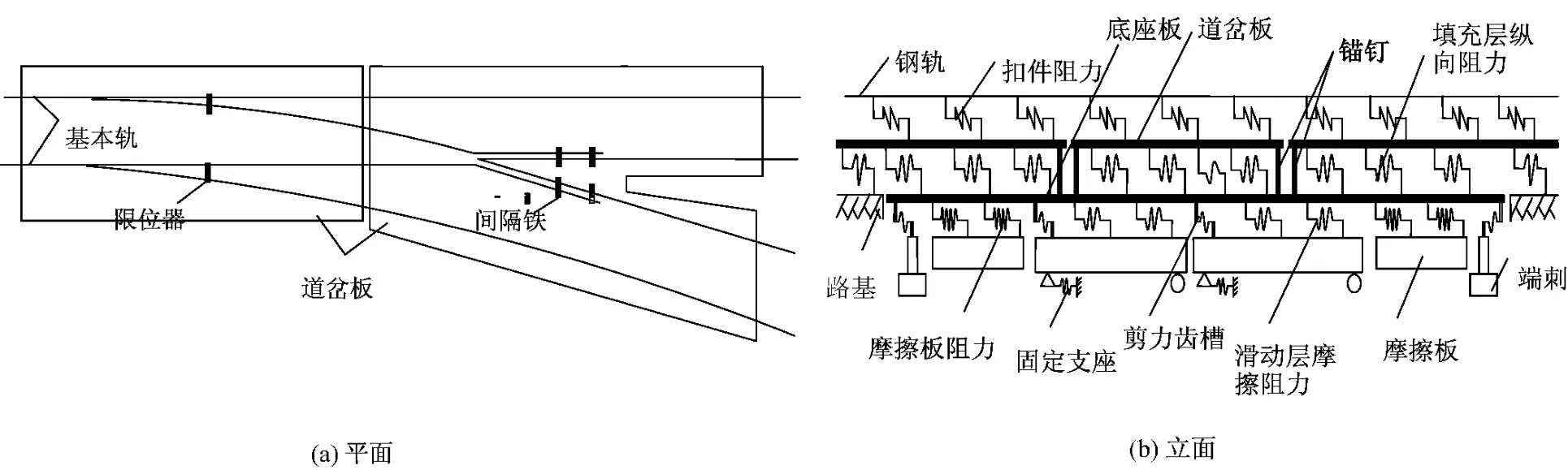

底座纵连式无砟轨道岔—板—桥—墩一体化计算模型如图1所示。全桥底座纵连板式无砟轨道无缝道岔与区间桥上纵连板式无砟轨道存在较大区别。从线路结构看,区间桥上纵连板式无砟轨道结构形式比较单一,在全桥范围内,每跨梁上的线路情况均相同。而桥上无缝道岔则不同,由于道岔结构的复杂性,每一跨梁上的线路情况均可能不同,因此在计算时必须考虑钢轨件、无砟轨道、桥梁沿线路纵向变化的特点[3]。

对于全桥底座纵连板式无砟轨道无缝道岔进行受力和变形分析时,应将道岔、道岔板、底座板、桥梁和墩台看作一个有机整体,建立岔—板—桥—墩一体化模型[5]。在模型中还应考虑扣件纵向阻力、道岔板和底座板间纵向阻力、底座板与桥梁间滑动层摩擦阻力、底座板的伸缩刚度、桥墩墩台顶纵向水平刚度等关键参数的影响[3]。

岔—板—桥—墩一体化模型考虑了道岔各钢轨件、间隔铁、限位器、道岔板、底座板、桥梁、墩台、摩擦板、端刺、底座板上纵横向凸台、底座板与桥梁间的剪力齿槽的相互作用[6]。钢轨与道床板、道岔板与底座板、底座板与桥梁、底座板与摩擦板间的纵向相互作用阻力按非线性考虑,使得计算模型更接近实际。

图1 底座纵连无砟轨道桥上无缝道岔计算模型

1.2 计算参数

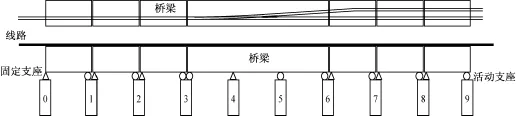

岔桥相对布置如图2所示。桥梁上底座板纵连,两端路基上摩擦板各长50 m,底座板及摩擦板厚0.3 m,桥梁滑动层为两布一膜结构,摩擦系数可取为0.35,计算伸缩力时,仅考虑道岔板与底座板的重力分布,则底座板与桥梁间的极限摩阻力约为9.8 kN/m(极限位移为0.5 mm),计算制动力时,还需考虑车体的重量,则节点下底座板与桥梁间的极限摩阻力约为19.6 kN/m;降温时考虑底座板开裂后纵向伸缩刚度的折减,折减后的系数取为0.1,升温时开裂底座板受压,不考虑纵向伸缩刚度的折减,相应的系数取为1.0;底座板的收缩徐变换算成降温幅度为30℃,再叠加与轨道板相同的降温幅度可取为-54℃,升温时不考虑收缩徐变的影响,取为24℃;摩擦板上滑动层为两层土工布结构,摩擦系数可取为0.5,底座板与摩擦板间的纵向阻力,有荷情况下取为14.0 kN/m,有荷情况下取为 28.0 kN/m[3-4]。

岔区内轨道板采用预制结构(称为道岔板),厚度为240 mm;道岔板设计为若干块3~6 m长的短板,每块道岔板与底座板间由8根销钉连接。道岔板间设置伸缩缝,桥上岔区外及摩擦板范围内设置6 m长的轨道板,与道岔板间也设置伸缩缝,路基摩擦板外为纵连轨道板。

图2 道岔—桥梁相对布置

底座板两端与端刺相连接,端刺纵向水平刚度取为1.0×108kN/m[1]。底座板在道岔直股方向纵连,岔后侧股及路基上为带“门”型钢筋的混凝土道床,道床板与基础间的联结力折算成单下扣件下的纵向阻力为5.0×104kN/mm。钢轨温度变化取为50℃。制动荷载取为16 kN/m,加载长度不超过300 m。道岔区为Ⅱ型扣件,无荷阻力取为12.5 kN/mm(极限位移为0.5 mm),有荷阻力取为25 kN/mm;区间线路为 WJ-8型扣件,无荷阻力取为15 kN/mm(极限位移为0.5 mm),有荷阻力为 30 kN/mm[5]。

2 计算结果及分析

2.1 伸缩力作用下各部件受力及位移分布

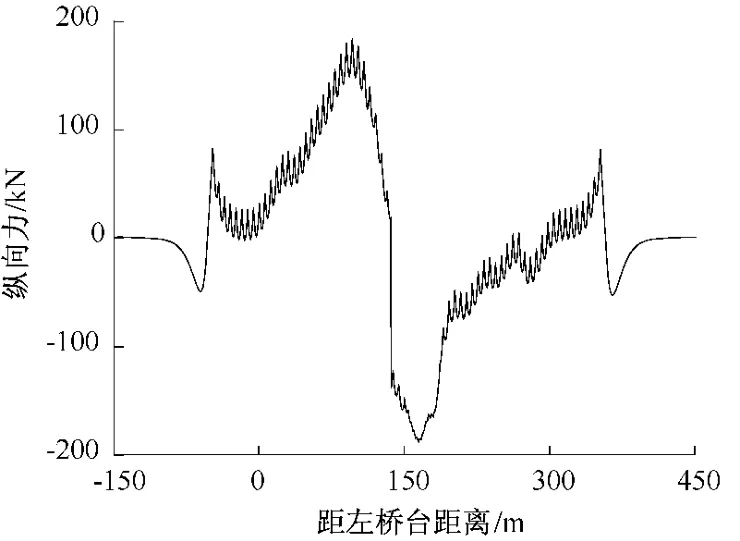

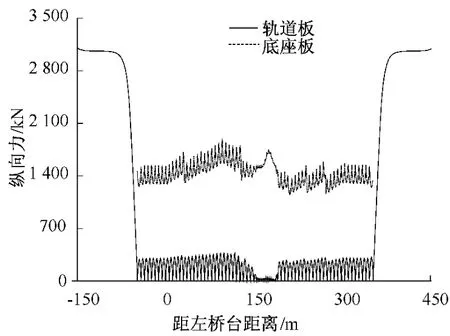

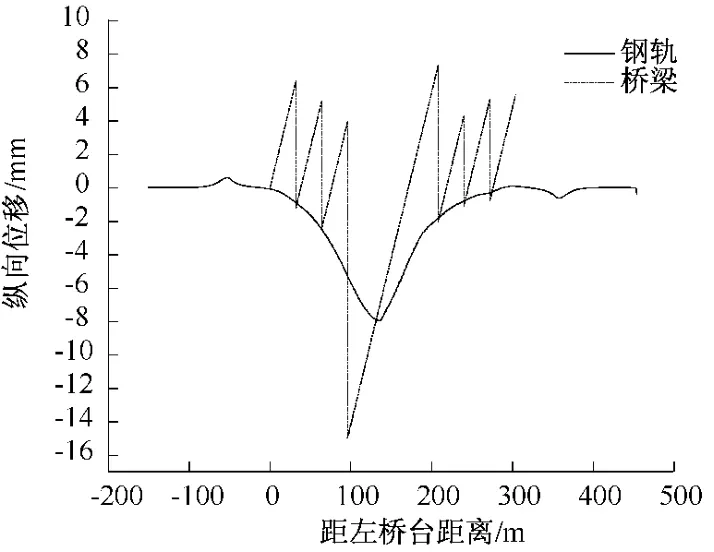

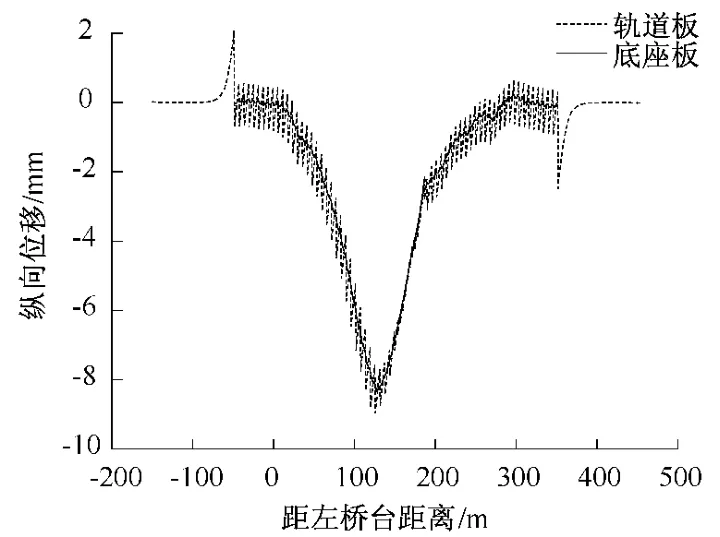

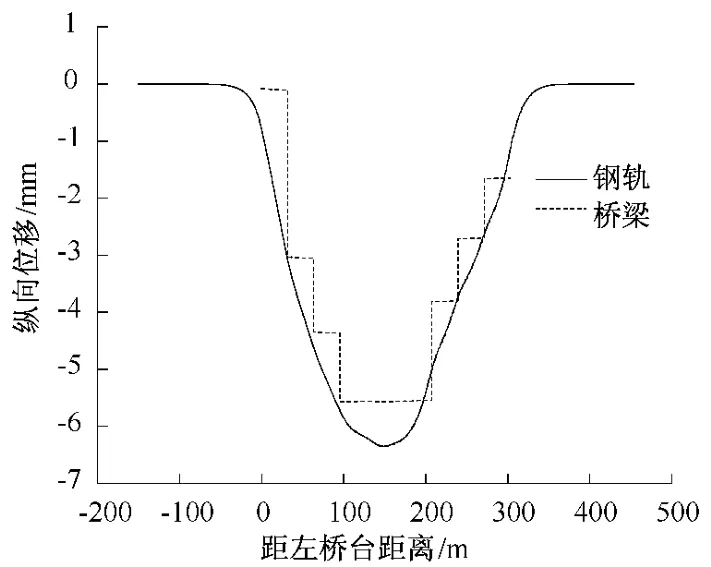

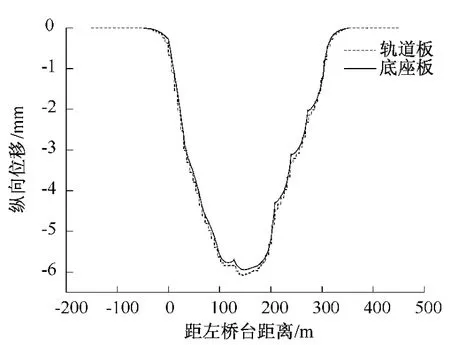

伸缩力作用下钢轨、轨道板及底座板受力分析如图3和图4所示,图5和图6所示为各结构在伸缩力作用下纵向位移比较。图中作用力方向以压力为正,拉力为负;位移以向右为正,向左为负。

图3 伸缩力作用下基本轨附加温度力

可以看出,伸缩力作用下,道岔板的纵向力远小于纵连轨道板,这是由于道岔板长度较短的原因;同时由于道岔板跟随底座板伸缩,且对称于板中心还有相对于底座板的微小伸缩,因而导致基本轨附加力、底座板纵向力、钢轨及底座板位移呈齿状分布。

图4 伸缩力作用下轨道板与底座板纵向力

图5 伸缩力作用下钢轨、桥梁位移

图6 伸缩力作用下轨道板、底座板位移

在伸缩力作用下,基本轨纵向力、伸缩位移、轨道板与底座板的纵向力及位移、桥梁墩台的纵向力、销钉的受力均较纵连轨道板岔桥系统有所增加。

其中,在伸缩力计算中,由于降温时考虑了底座板的收缩徐变及纵向刚度的开裂折减,所得计算结果较升温情况更为不利,因而在设计检算中应主要考虑降温情况。

2.2 制动力作用下各部件受力及位移分布

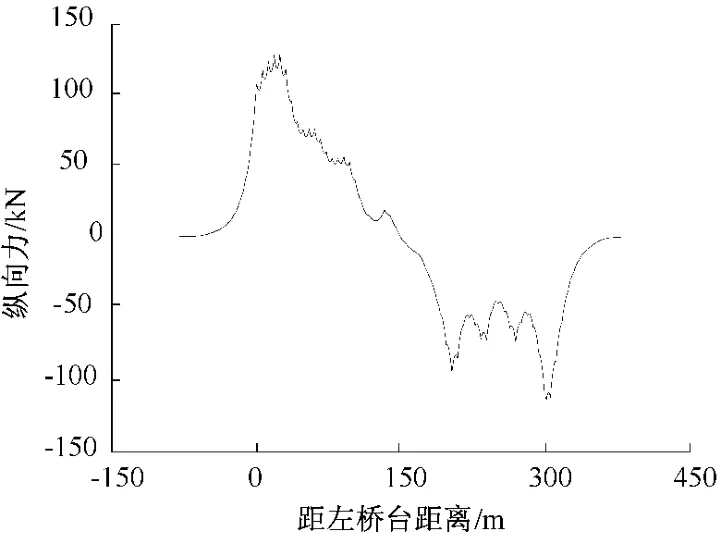

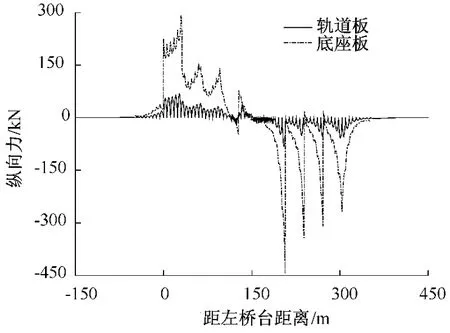

制动力作用下钢轨、轨道板及底座板纵向受力如图7和图8所示,图9和图10所示为各部件在制动力作用下的纵向位移比较分析,图中作用力方向以压力为正,拉力为负;位移以向右为正,向左为负。

图7 制动力作用下基本轨纵向力

图8 制动力作用下轨道板与底座板纵向力

图9 制动力作用下钢轨、桥梁位移

图10 制动力作用下轨道板、底座板位移

从制动力作用下各部件受力及位移分布可以看出,制动力作用下,该岔桥系统各部件受力与变形量较大,同样,由于分块式道岔板未能将纵向力传递至桥台两端路基上的纵连轨道板上,因而在制动力作用下的基本轨纵向力、伸缩位移、轨道板与底座板的纵向力及位移、桥梁墩台的纵向力、销钉的受力均较纵连轨道板岔桥系统有所增加。

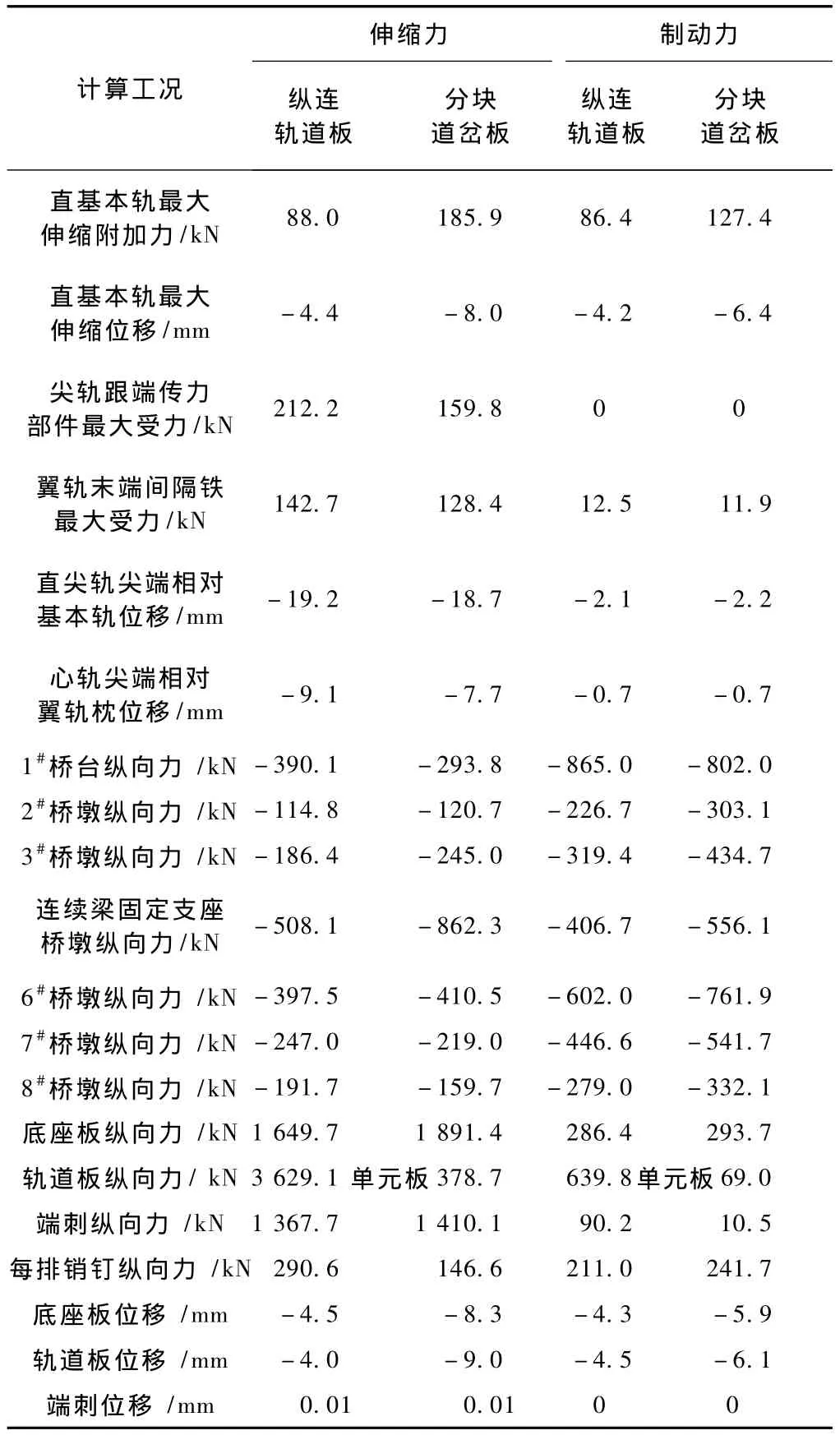

2.3 岔桥系统各部件的受力及变形值与纵连轨道板的比较

岔桥系统各部件的受力及变形值与纵连轨道板的比较如表1所示。表中作用力方向以压力为正,拉力为负;位移以向右为正,向左为负。

表1 轨道板型式计算结果比较

从表1中可见,无论在伸缩力还是制动力作用下,对于直基本轨最大伸缩附加力、最大伸缩位移、底座板位移及轨道板位移分块式道岔板都大于纵连式轨道板;在伸缩力作用时,尖轨跟端传力部件、翼轨末端间隔铁的最大受力、直尖轨尖端相对基本轨位移、心轨尖端相对翼轨枕位移纵连式都要大于分块式,制动力时基本相等;墩台受力相比较而言分块式道岔板要比纵连式轨道板大。

3 结论

本文借助ANSYS软件,建立底座纵连无砟轨道桥上无缝道岔岔—板—桥—墩一体化有限元模型,并对分块式道岔板与纵连式轨道板在伸缩力和制动力下岔桥系统各部件的受力及位移等计算比较。主要得到以下结论:

1)道岔板由于长度较短,板中纵向力无论是伸缩力还是制动力都远小于纵连轨道板。

2)由于道岔板跟随底座板伸缩,且对称于板中心还有相对于底座板的微小伸缩,因而导致基本轨附加力、底座板纵向力、钢轨及底座板位移呈齿状分布。

3)由于分块式道岔板未能将纵向力传递至桥台两端路基上的纵连轨道板上,因而在温度力和制动力作用下的基本轨纵向力、伸缩位移、轨道板与底座板的纵向力及位移、桥梁墩台的纵向力、销钉的受力均较纵连轨道板岔桥系统有所增加。

4)底座纵连式无砟轨道桥上无缝道岔岔桥纵向相互作用较小,是一种受力较为合理的桥上无缝道岔的结构形式,其中纵连式轨道板结构要优于分块式道岔板结构。

[1]赵国堂.高速铁路无砟轨道结构[M].北京:中国铁道出版社,2006:55-70,237.

[2]任娟娟.桥上无缝道岔区纵连式无砟轨道受力特性与结构优化研究[D].成都:西南交通大学,2009.

[3]车晓娟,李成辉.无砟轨道轨道板配筋对控制温度裂缝影响的研究[J].铁道建筑,2007(10):84-86.

[4]杨荣山.桥上无缝道岔纵向力计算理论与试验研究[D].成都:西南交通大学,2008.

[5]王平,刘学毅.无缝道岔计算理论与设计方法[M].成都:西南交通大学出版社,2007:125-130.

[6]王平,刘学毅.无缝道岔受力与变形的影响因素分析[J].中国铁道科学,2003,24(2):2-3.

[7]张生延,王平,陈小平.轨道板厚度对板式轨道应力的影响分析[J].铁道建筑,2010(7):121-122.