9 600 kW大功率交流传动电力机车调试技术

2011-05-04齐林涛张如意

刘 慧,齐林涛,张如意

(中国北车集团 大连机车车辆有限公司,辽宁大连116022)

机车调试工作是机车生产过程中的一个重要阶段,通过调试检验机车的各项功能来排除测试过程中出现的故障。HXD3B型电力机车调试试验包括低压动作试验和高压动作试验,在调试过程中,采取了规范的操作步骤和试验方法,制作了专用测试设备保障线路的检测和功能测试,编制了测试程序提高机车故障排除效率。通过对调试文件中的试验步骤、试验方法以及部分故障排除的介绍,阐明在大功率电力机车的调试技术中,线路检测和功能测试工作同等重要,专用的测试设备和测试程序是机车调试工作的重要保障。

1 低压动作试验

低压动作试验是指电力机车在无电网区域,采用外部工作电源对各个待测系统进行功能试验的过程,包括线路检测和功能测试两个方面的内容,按照试验顺序分为DC110 V供电回路线路检测、直接电源供电回路功能测试、机车MITRAC系统线路检测、微机网络系统功能确认、辅助系统功能测试、空气管路系统试验和高压系统部件试验。

1.1 DC110 V供电回路线路检测

DC110 V供电回路包括直接电源供电回路和间接电源供电回路。直接电源供电回路主要包括机车的照明系统及不受微机系统控制的负载,采用只通过自动开关直接驱动形式的回路,包括蓄电池充电回路、应急灯电源回路及外充电回路。间接电源供电回路包括机车的各类控制系统,如高压柜、变流柜、辅助滤波柜、微机柜、制动系统、司机室、辅助电器柜及ATP行车安全系统等,即通过控制电器用接触器KM1间接向机车控制系统供电(司机电钥匙SA51或SA52从“0”位转换至“1”位或“2”位时,KM1才能闭合)。

这部分试验目的是检测各个设备的控制电源线路,防止错误接线导致的设备损坏。

1.2 直接电源供电回路功能测试

直接电源供电回路功能测试包括控制电器回路、辅助设备回路、司机室灯、走廊灯、记点灯、DC110V 充电插座、前照灯试验、仪表灯和车底灯试验、应急灯试验和CIR综合通讯系统的通电确认试验。该项试验主要检测各项基本功能,检测控制电气回路基本的逻辑控制功能,辅助压缩机的启动,刮雨器、遮阳帘、冰箱和各种照明灯等的状态。

1.3 机车MIT RAC系统线路检测

MIT RAC系统包括和涉及到各种光缆、MVB网络系统的MVB终端的连接及其通讯状态、Ethernet回路、WTB网络回路及重联电缆、行车安全系统及CCBⅡ制动系统LON网络和空调机组RS485总线。

对于采用光缆连接的由TCMS柜去往各台柜之间的MVB网络总线,首先对MVB光缆的布线走向和连接状态进行确认,然后采用光缆衰减测量仪(该测量仪有一个发射装置和一个接受装置,测量时从发射端发出光源,从接收端读数)测量每一个光缆的衰减量,其允许的衰减值≤20 dB,并通过各部分 TCMS上的故障指示灯、电源指示灯和状态指示灯的状态,判断通讯的正常和连接的正确,确保MVB网络通讯的要求。

1.4 微机网络系统功能测试

微机网络系统功能包括MIT RAC系列设备的Ethernet地址确认及软件安装、微机网络系统通信确认、微机网络系统输入输出信号的确认、机车辅照灯和标志灯的控制、机车轮径的设定和机车牵引制动控制模拟试验。

1.4.1 模块地址定义

使用专用的12XX20连接线与安装有MAPP-Tool软件的笔记本电脑连接,对TCMS柜中的机车控制单元VCU1和VCU2以及3组变流柜上的MOBAD模块,机车网关GW1和GW2的12SX02模块进行车号和地址定义。

1.4.2 机车程序安装

MTVD软件是机车程序安装软件,程序安装过程包括连接状态检测和程序安装,采用Ethernet/M12转换线实现机车与电脑的连接。

1.4.3 基本故障排除方法

在安装程序过程中确保笔记本电脑和微机系统电源的可靠稳定,避免突然断电对系统造成损害,程序安装结束后对于出现的故障按照通讯基本故障判断方法进行排除。

(1)观察机车显示屏、过程数据、网络控制界面。

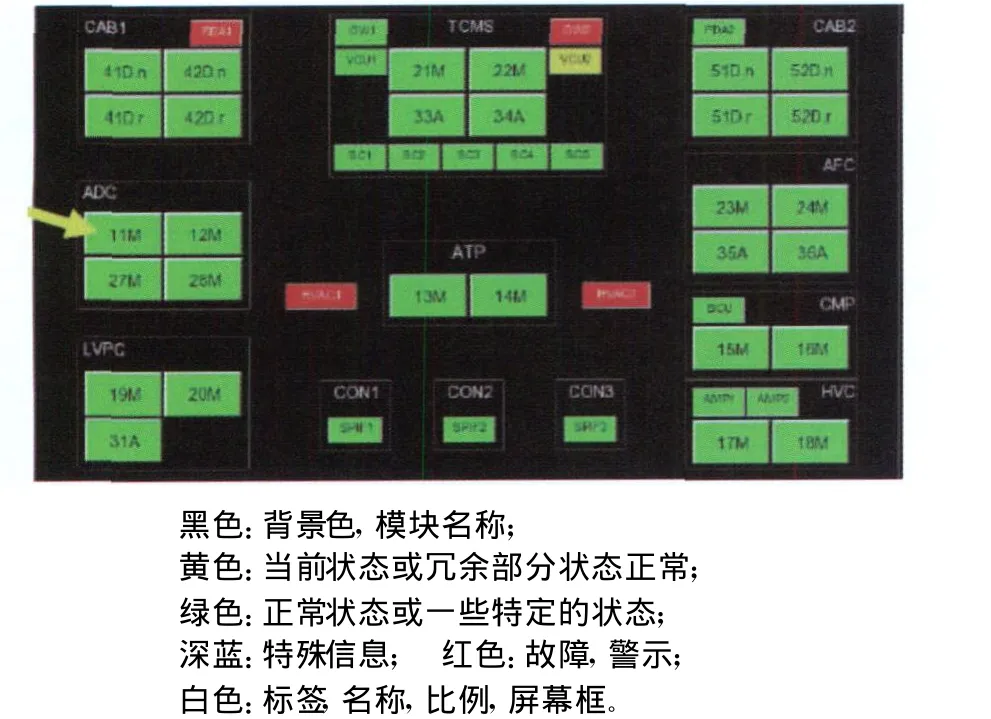

图1 控制界面

(2)通过机车显示屏的数据和颜色状态,判断故障现象。图1表明司机室1(PDA1)的DDIO模块、机车的网关GW2、机车的两组空调(HVAC1、HVAC2)出现通讯问题。

(3)按照网络原理图检测出现问题设备的光缆连接状态,并检查模块运行状态。

模块状态判断方法:①黄灯慢闪 0.5 Hz,表明MVB通讯正常。

②黄灯快闪4 Hz,表明MVB通讯不正常。

③黄灯,红灯双闪,然后熄灭2 s,表明模块地址设定错误。

④红灯慢闪0.5 Hz,表明处于受限状态。

⑤红灯快闪4 Hz,表明处于保护切除状态。

⑥绿灯常亮,表明电源正常。

(4)重新安装机车程序,更换损坏的模块或设备。

若接线和模块状态正常,可以使用MTVD软件对该部分程序重新下载,重复上述操作过程,仍不能排除故障时更换模块或设备。

1.5 辅助系统功能测试

辅助系统功能测试包括DC110 V充电器、空气压缩机、主变压器油泵、机械间风机、变流柜水泵、变流柜风机、牵引风机、冷却塔风机、辅助加热回路的设备和辅助压缩机等。在进行各项辅助设备的功能测试时,先确认各个电机的接线,然后进行基本功能测试。

通过库用插头工装将外部AC380 V/50 Hz电源送入机车,在机车上装有一个相序监视器,相序监视器确认外部电源相序正确后,库内电源接触器KM10才能闭合,经库内电源转换开关SA1和KM10与辅助电源3回路连通;使用相序检测仪对每个电机的电源电压相序进行检测,确认机车上各电机接线的相序正确性。

分别接通各电机回路的断路器或操作开关,在机车显示屏界面和电机位置同时确认各电机能够正常启动且旋向正确。

通过此项试验确认了电机接线正确性以及各电机在安装过程中可能出现的问题,避免在高压试验时发生接线错误和电机质量问题造成的故障。部分试验在低压动作试验只进行基本功能测试,其余试验将在高压试验时进行,例如,充电器的输入电源采用两种供电方式:机车在网下正常运行时,由辅助电源3提供定频定压的AC460 V/60 Hz三相交流电源;机车在库内试验时,由库用电源提供AC380 V/50 Hz的三相交流电源,对于充电器而言,只要输入电源达到其所要求的最低值,并在控制电源及启动指令具备的条件下,电源模块将自动启动,实现对蓄电池的充电。

1.6 空气管路系统

空气管路系统试验是机车制动系统试验中的一部分,主要包括辅助压缩机试验、隔离开关动作试验、主断控制风压试验、空气压缩机、总风安全阀试验和弹簧停车装置等试验。此处试验只包含了制动系统与电气系统关联的一些试验,制动系统试验要求按照CCBⅡ制动系统试验技术要求和试验规范进行操作。

1.7 高压系统部件功能测试

高压系统部件功能测试包括机车安全钥匙箱互锁试验、受电弓试验、主断路器试验和库内动车试验。该项试验为了确保调试人员在高压试验时的人身安全,检验一些只能在低压试验时进行的功能测试,是机车进行高压试验前的最后一道工序。

机车安全钥匙箱互锁试验是为了保护操作人员的安全而增设的保护措施;受电弓试验包括受电弓预选及升降试验、受电弓静态压力测试和受电弓升降弓时间测试;主断路器试验是库内仿真试验,采用的电压信号是微机模拟信号;库内动车试验是将外部库用电源AC380 V/50 Hz送入机车内,通过对变流器3进行预充电实现机车的库内动车。

2 高压动作试验

高压动作试验是在接触电网下对各种电气设备进行启动和运用,并测试其各项保护功能的过程。按照试验目的将各项试验分类,包括辅助系统试验,保护、隔离及冗余功能测试试验,其他功能试验等。这项试验是厂内试验的最后一部分,在前期组装和试验过程中隐藏的问题会在此项试验中完全暴露出来,为了提高测试能力和故障查找效率,编制了机车测试程序。

2.1 辅助系统测试

辅助系统试验包括辅助变流器运行试验、DC110 V充电器转换试验、低速牵引制动特性控制试验、压缩机运转试验、低风压保护试验、动力切除保护试验、弓网隔离保护试验。

这些试验操作比较简单,只需按照工艺文件的要求进行操作即可,故障排查是这部分试验的关键,主要采用DCUTerm等软件对机车的信号进行检测,判断并排除故障。以一个故障实例进行说明在机车加载大功率时出现主变压器接地故障。

(1)故障现象。在进行辅助试验中变流器加载试验时,主变压器出现接地故障。

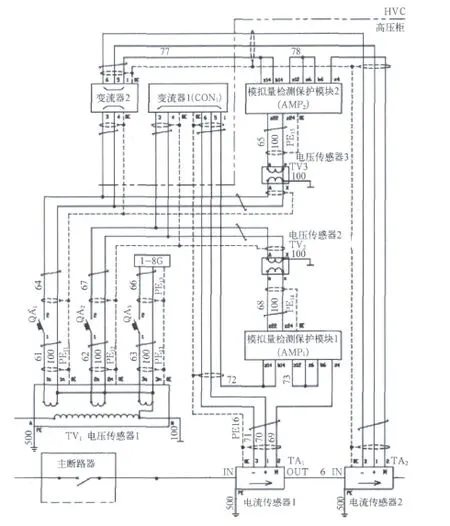

(2)故障分析。通过电气原理图进行分析,能够造成主变压器接地的原因有两点:主变压器接地;监测网侧的电压和电流信号出现问题(从电流传感器 TA1,TA2去往变流器CON1,CON2的电流信号;从电压传感器TV1,TV2,TV3去往模拟量检测保护模块AMP1,AMP2的电压信号),见图2。

图2 主电路部分原理图

(3)故障确认。对主变压器回路进行检测,未发现接地故障现象。检测网侧电压和电流的接线,全部接线正确无误,未发现故障点,且过程数据、驱动界面中网压和网流值正确无误。通过DCUTerm软件分析网流和网压信号波形,发现变流器2的网流信号波形比其他两组变流器的波动大,查找此信号的线路,确认了变流器2通往高压柜内模块AMP2的插头和插座的屏蔽线未处理好。

(4)故障排除及结论。将屏蔽层进行处理后,重新观察此时的网流和网压信号波形,波形都恢复正常,此时进行变流器加载试验,未出现变压器接地故障,故障排除。

由于驱动界面的网压和网流值采用3组变流器(CON1,CON2,CON3)的网压网流值中最低的一个值,当只有1组变流器的电流电压值超出正常值时,在此界面下显示的是其他两组变流器的电压电流值,导致在此界面下无法观察出故障现象。

2.2 保护、隔离及冗余功能测试

保护、隔离及冗余功能试验包括机车接地保护试验、辅机隔离试验、模拟司机控制器电位器故障试验、压缩机保护动作试验等。这些试验需要人为增设故障点,模拟机车故障状态,验证机车的保护和冗余功能。机车接地试验是通过短路线将机车主、辅、控回路分别接地,确认机车显示屏能够报出对应的接地故障并做出相应的保护,同时不影响机车的正常运行。辅机隔离试验是将辅助回路下的各个电机或风机的自动开关人为断开,微机显示屏将出现对应的故障信息提示,自动切换其他的设备工作并做出相应的功率输出。模拟司机控制器电位器故障试验是拆除操纵端司机控制器的级位模拟输入信号线,然后实施机车低速动车试验,确认机车仍可继续运行,确认当司机控制器的电位器故障时,司机控制器可执行备份信号操作模式,调速手柄可实现0,2,4,6,8,12几个档位的有级调节,满足机车的冗余控制。

压缩机保护动作试验是拆除输入信号线,微机显示屏上会有相应的故障信息提示,确认对应的输出单元不能工作。

2.3 其他功能测试

其他功能试验包括DSD无人警惕功能试验、机车定速控制试验、机车过分相功能测试试验、机车备用制动模式功能试验、停车位置功能试验、轮缘润滑装置功能检测试验、压缩机控制试验、机械间风机模式转换试验。这些试验为新增设的功能或需要在特定条件下才能进行的试验。

2.4 测试程序和故障处理

HXD3B型电力机车在调试过程中检测的信号较多,部分信号在检测过程中不易断开连接只检测单一信号,要检测的线路多,消耗的工时长,容易造成部分信号漏检。而且在调试过程中出现了一些采用常规调试方法不能发现和解决的故障现象,为了准确快速的查找故障,编制了一个机车测试程序,该程序可以检测原理图上所有与微机有关的外部控制信号,在故障判断时可以快速找到故障点,减少故障查找时间,通过使用DCUTerm软件对关键信号进行检测,提高了故障查找和调试能力。

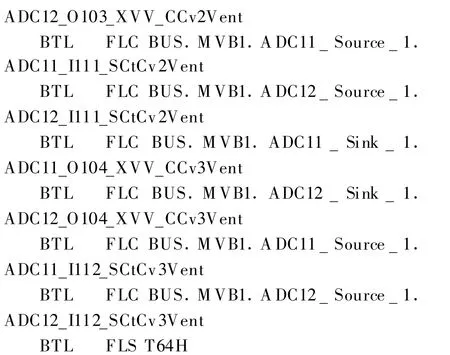

2.4.1 基本操作命令

测试程序中常用的命令有:

快速记录启动和停止命令FLS;增设或移除快速记录信号FLC;建立目录名称GRP;设立命令信号提示信息INF;创建可执行命令组BTN;创建可执行命令行BT L。

2.4.2 测试程序

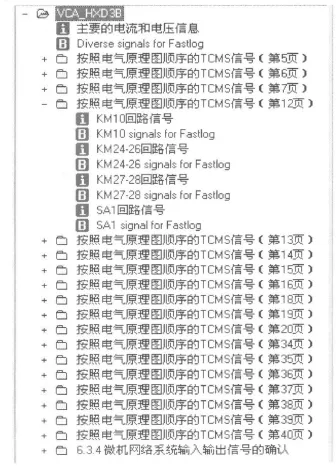

HXD3B型电力机车测试程序界面,B图标是可执行的命令,双击运行。

部分程序如下:

2.4.3 基本操作方法

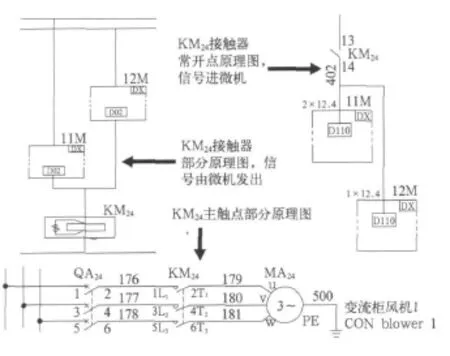

(1)变流柜风机试验

KM24是变流柜风机1接触器,相关的电气原理图如图3所示,在接通电源并给出动作指令后仍不工作。由于在低压试验时已经确认过线路的正确性,此处出现故障可能是接线松动、自动开关断开、电机或模块损坏造成的。常规的故障排除方式要检查外部的线路(包括去往微机、接触器、断路器和风机的线路)是否接触良好,然后确认自动开关的状态,再检测模块和风机,工作量较大。

图3 电气原理图

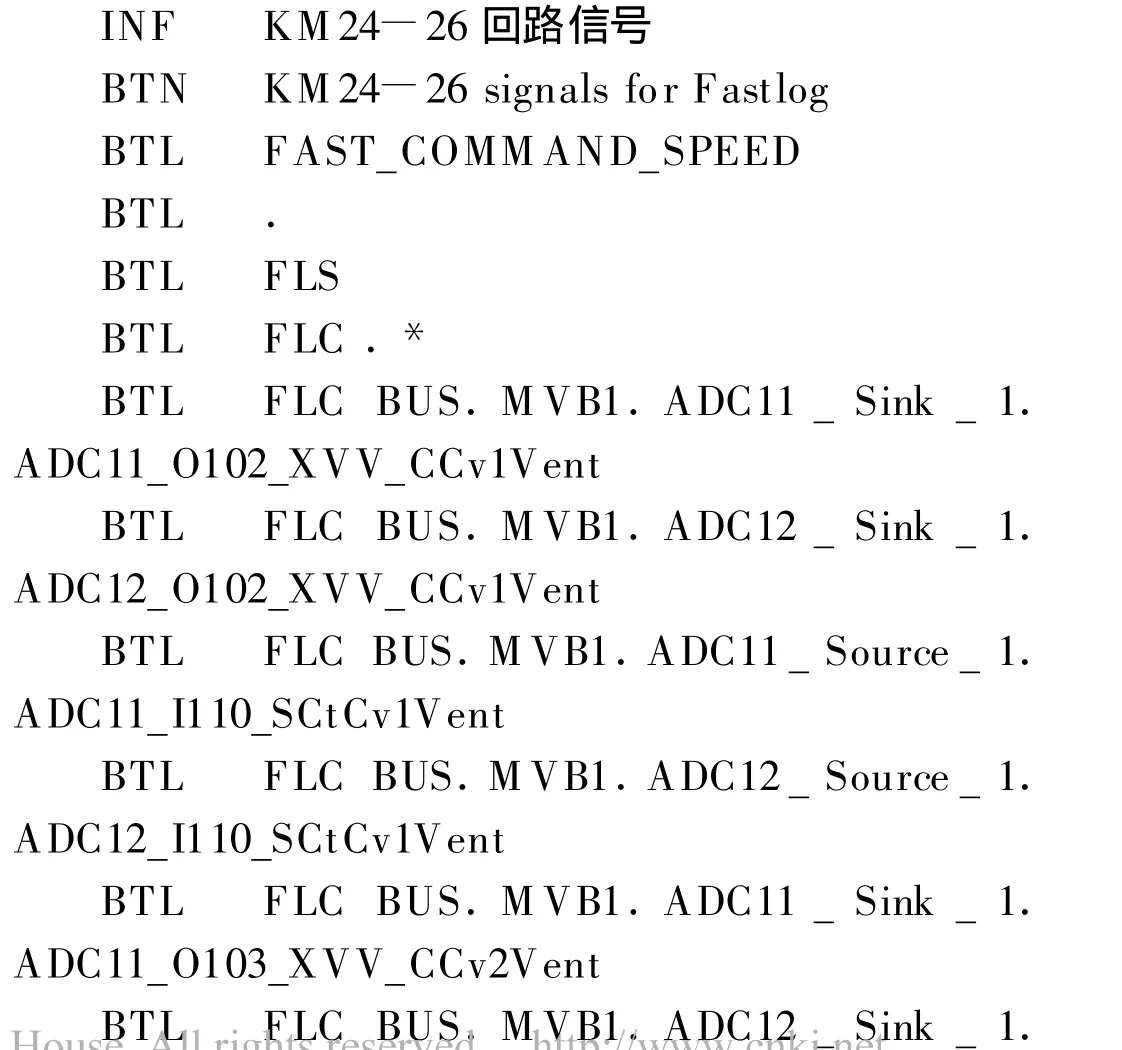

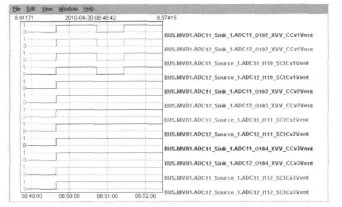

信号信息界面见图4,4条信号分别是变流柜1的风机和水泵波形信号,原理图和波形图中 ADC11_XVV_CCv1Vent即变流柜风机1的输入输出的波形,下面8条分别对应着变流柜2和3的风机和水泵波形信号。

图4 DCU Term软件下的变流柜风机和水泵信号

通过图4波形,可以判断出在微机输入端没有信号输入,而且两组波形同时没有高电平,表明出现问题的线路在KM24常开点的前面,因此判断电源信号未接入或断路器QA24未闭合。如果按照原理图和调试基本步骤,要检查至少多条线路接线及继电器KM24的质量,而按照调试程序进行试验时,只需要观察输入和输出信号即可准确判断故障点的位置,并可同时观察3组变流柜风机、水泵和冗余部分的信号,极大的提高了工作效率。

3 结束语

在大功率交流传动电力机车调试过程中,重点加强了线路检测方面的设备和技术能力,严格按照调试工艺文件进行功能测试工作,降低了功能测试过程中的故障率。