PET-POY设备改造生产167 dtex/288 f FDY工艺探讨

2011-04-05田颖,胡军

田 颖,胡 军

(1.浙江远东新聚酯有限公司,浙江绍兴 312072;2.宁波华星轮胎有限公司,浙江宁波 315331)

应用技术

PET-POY设备改造生产167 dtex/288 f FDY工艺探讨

田 颖1,胡 军2

(1.浙江远东新聚酯有限公司,浙江绍兴 312072;2.宁波华星轮胎有限公司,浙江宁波 315331)

在现有的POY卷绕设备基础上,采用上海经纬提供的双热辊加热装置,TMT公司的预网络器、外置式主网络器,Barmag提供的外环吹EVO技术,生产167 dtex/288 f的FDY。重点讨论了双热辊温度、牵伸倍率、纺丝速度、网络压力等因素对产品质量的影响,提出生产质量优良的多孔FDY设备改造及工艺措施。

设备改造 环吹风 多孔丝 FDY 双加热 无风区

随着化纤产业的飞速发展,一些常规产品已经不能满足下游织造的需要,开发出一些高附加值的多孔丝产品成为提升化纤企业经济效益的有效途径。多孔FDY的单丝根数多,单丝线密度小,其织物具有优良的手感、良好的悬垂性和精美的外观,因此是具有高附加值的纺织原料。笔者介绍在国产设备与进口设备相嫁接基础上,如何控制好生产的工艺条件,最终生产出质量优良的167 dtex/288 f PETFDY产品。

1 主要设备及其改造

1.1 生产设备

纺丝部分——Barmag公司提供的纺丝箱体,EVO环吹风装置,熔体计量泵,双上油装置;

卷绕部分——Barmag公司的ACW-4T/1500(10头),上海经纬提供的双加热牵伸辊及电控系统,TMT公司的网络器及予网络器;

熔体输送系统——日本岛津增压泵,瑞士产熔体冷却器,熔体夹套管线,静态混合器。

1.2 改造设备

热辊D220 mm×L350 mm 3个及D110×L350分丝辊1个、网络器2×φ1.2、预网络器E2418、“U”瓷件、铁板分丝器1个。

1.3 测试仪器

YG086缕纱测长机(常州产)、YG023 B-Ⅱ型全自动单纱强力机(常州产)、瑞士USTER公司UT-5C800型条干仪、MQ20核磁共振含油测试仪。

2 主要生产条件

2.1 原料

本公司自产聚酯熔体,指标如下:Ⅳ:0.650± 0.003 dL/g;DEG:1.20±0.05%;—COOH<33 mol/t;MP:>256℃,b<5.5%;纺丝油剂:F-1619,优质。

2.2 工艺流程

PET熔体-熔体过滤器-增压泵-熔体冷却器-熔体五通阀-交界点-纺丝箱体-计量泵-纺丝组件-环吹风装置-双油嘴上油-预网络器-GR1 -GR2-网络器-卷绕头-PET-FDY。

3 影响因素

3.1 熔体输送温度及压力

由于1台熔体增压泵对应4条线的熔体输送量,改造位对应的熔体输送量为155 t/d。熔体输送的压力必须满足生产的需要,即泵前压力不低于40 kg,这就使熔体增压泵的实际出口压力较高。若出口压力达到或接近增压泵压力高限,会引起增压泵电流过大容易导致跳停,同时熔体在输送过程中会有较大的温升;若输送压力过低,会造成计量泵泵前压力过低,丝条线密度不匀率增大。故输送压力在230 kg左右,能够保证各线泵前压力不低于40 kg,熔体粘度降在0.02 dL/g以内。熔体经过增压后,温度升高6~10℃,因此在输送管道上设置1台熔体冷却器来降低熔体温度,熔体冷却器内的低温液相热媒与熔体在夹套管内流向相反,有利于进行热交换,熔体出冷却器后温度降低10~15℃,输送温度在280~288℃,能够满足生产要求。

3.2 纺丝条件

3.2.1 纺丝温度和管道温度

167 dtex/288 f产品,复丝粗单丝细,单丝线密度在0.58 dpf,属于细旦丝品种。熔体在喷丝孔中剪切速率小,喷丝头拉伸大。若纺丝和管道温度低,熔体表观粘度增大,易出现熔体破裂现象,表现为纺丝时“注头”、“飘丝”严重。若温度过高,熔体降解大,喷丝板面粘板发黄,出现强伸低的弱丝,拉伸时毛丝断头多。一方面要提高熔体流动性,另一方面也要避免熔体降解,工艺保证无油丝粘度降在0.02 dL/g以内,将箱体温度设在290~295℃,管道温度设置在285~290℃较合适。

3.2.2 无风区高度

无风区是指熔体从喷丝板出来到开始冷却时的距离,也称为密闭区域。由于复丝粗,熔体流量大,在较高的纺丝温度下,喷丝板板面温度高,过大的无风区可以延缓熔体细流的冷却,但易导致丝条成形后在进入GR1热辊之前,初生丝的取向度极小,拉伸时必须采用较大的牵伸倍率才能提高成品丝的强度,会造成高倍拉伸产生毛丝缠辊;同时过大的无风区对丝条的冷却也有较高的要求:冷却风量增大,冷却均匀性不好控制。实际生产时使用50 mm的无风区,生产比较稳定。

3.2.3 上油高度及冷却风量

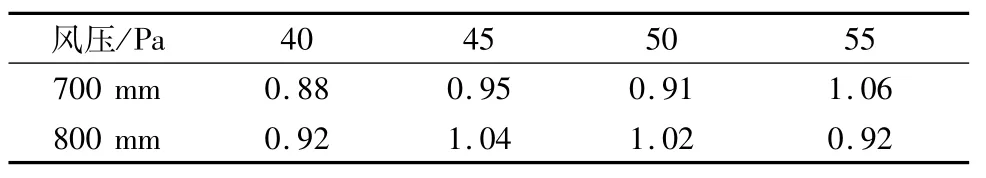

由于丝束单丝根数为288,单丝之间上油均匀性和冷却均匀性尤为重要。采用双油嘴上油可以提高上油的均匀性,采用Barmag提供的外环吹冷却能解决冷却均匀性问题。纺丝部分参考生产266 dtex/288 f POY时的油架高度和冷却风量,针对不同的油架高度和风压对丝束条干CV值的大小影响进行试验,试验数据如表1所示。

表1 不同的油架高度和风压下丝束条干CV值的大小

通过对不同的油架高度和风压下丝束条干CV值的大小的比较,得出风压在40~50 Pa、油架高度在700~800 mm较适合。在此条件下,既能保证丝条冷却充分,又可避免快速冷却出现丝条皮芯层结构。

3.3 卷绕条件

3.3.1 GR1温度

涤纶长丝的热拉伸属于均匀拉伸,大分子链和链段在拉伸作用力下沿拉伸方向上择优排列,形成取向和结晶,使成品丝具有一定的强度和伸长。但是分子链段在作用力下开始活动的温度必须高于其玻璃化转变温度69℃,GR1温度如果低于其玻璃化转变温度则造成初生丝进行冷拉伸,链段处于冻结状态,单丝表面容易破裂,内部易出现空洞,产生毛丝和断头,会造成拉伸不匀,增加产品的染色不匀率。若GR1温度过高,分子链活动能力太强,大分子取向度反而降低。生产288 f的品种,单丝根数多,若采用单热辊加热,部分单丝与热辊接触不充分,其分子链活动能量不足,在牵伸时产生毛丝;若增加GR1温度,又会造成一部分丝条在较高的温度下牵伸,会造成取向、结晶不匀,造成染色不匀。采用上海经纬提供的双热辊加热,丝条在上下成一定角度的热辊上绕丝8.5圈,丝条之间的间隙分布均匀,两个热辊温度设置、速度设置相同,丝条在热辊上受热十分均匀。GR1热辊温度设定在75~85℃,产品物性和外观及染色情况较好。

3.3.2 GR1速度

丝条的牵伸通过GR2与GR1之间的速度差值来完成,GR2速度不变的前提下,GR1速度的大小决定牵伸张力大小和产品外观、物性指标、染色均匀性的好坏。生产167 dtex/288 f的FDY,由于孔数多,单丝较细,纺丝上采用油嘴上油,和油轮上油相比,纺丝张力小,丝条进入一辊之前的张力小,初生丝条的取向度低。若提高GR1速度,可以增大丝条进一辊之前的张力,丝条在GR1上平稳运行,丝条受热均匀。生产中采取中速纺丝、低倍牵伸的工艺路线,一辊速度控制在2 300~2 600 m/min,可以避免牵伸比过大产生毛丝现象。笔者将GR1速度提到2 500 m/min,生产状况较稳定、产品品质较好。

3.3.3 GR2温度

经过拉伸的丝条,一方面具有一定的取向结晶结构,另一方面内部存在一定的应力。GR2对拉伸时产生的超分子结构进一步完善和提高,消除丝条内应力,其温度的高低决定了产品沸水收缩率的大小。GR2温度升高,分子链活动能力加强,丝条的稳定取向分子链段进一步嵌入晶格,结晶结构得以进一步完善,不稳定取向分子及未取向分子链进行回缩,宏观上丝束的沸水收缩率降低。但是GR2温度过高,易导致油剂在GR2上挥发产生结垢,丝条与结垢之间传热效果差,而且摩擦力增大,在GR2速度较高的情况下,单丝容易断裂绕辊。若GR2温度设置过低,会造成结晶不匀、染色不匀、产品的沸水收缩率大,纤维的尺寸不稳定。沸水收缩率的变化会带来染色深浅色度变化,将沸水收缩率控制在一定的范围,消除锭位之间的差异尤为重要。在生产中,工艺选择GR2温度在115~120℃,热辊温度波动控制在±0.5℃以内,可以保证生产的正常进行。

3.3.4 GR2速度及卷绕速度

丝条进入卷绕头卷绕成型时,卷绕张力的大小取决于GR2速度的大小,卷绕头速度的大小,影响产量的高低。在ACW-4T卷绕头上,机械速度最高达到4 000 m/min,工艺速度最高3 990 m/min。工艺在卷绕速度3 800 m/mnin的基础上,通过试验将速度提到3 950 m/min能够正常生产,同时将卷绕超喂率设置在1%~3%左右,GR2速度设定在4 060 m/min左右,T3卷绕张力控制在23~25 cN,可保证丝饼成型良好、质量稳定。而在TMT-614R设备上生产167 dtex/288 f,车速提高至4 000 m/min时,无论怎样改变工艺条件均难以消除产品外观毛丝问题。实践证明,国产设备改造后生产多孔丝,产品质量稳定,能够发挥最大的经济效益。

3.3.5 网络压力及预网络压力大小

生产多孔FDY丝,使用预网络可以增加丝条在牵伸过程中的均匀稳定性、不易产生毛丝。若预网络压力过大,丝条形成节点,染色有隐条出现。网络压力大小,在一定程度上影响网络点个数,随着网络压力的增大,网络点的个数增大到一定的程度不再变化,但是产品更容易出现外观毛丝现象。在实际生产中,使用TMT公司提供的外置式网络器,控制预网络压力在0.5 kg,网络压力在3.0 kg,能够满足生产的需要。

4 结 论

a)采用中速纺丝、低倍牵伸工艺路线,GR1速度2 500 m/min,牵伸比为1.624倍,车速为3 950 m/min时,得到外观和物性指标良好的多孔167 dtex/288 f FDY产品。

b)应用国产双热辊加热设备,合理的控制热辊GR1温度在75~85℃之间,能够保证多孔丝受热均匀,避免牵伸过程中产生毛丝,染色均匀性好。

c)应用Barmag公司的EVO环吹风技术,纺丝上优化冷却、上油条件,为下道牵伸提供了保证,是生产粗旦多孔丝的充分条件。

d)通过设备改造,在国产与进口设备相嫁接基础上开发出多孔167 dtex/288 f FDY产品,实现了一定的经济效益,提高了公司的产品竞争力和质量品牌。

[1] 李允成,徐心华.涤纶长丝生产[M].第二版.

[2] 郭大生,王文科.聚酯纤维科学与工程[M].

Discussion on the production of FDY 167 dtex/288 f through reconstructive PET-POY equipment

Tian Ying1,Hu Jun2

(1.Zhejiang Yuandong new polyester Co.,Ltd.,Shaoxing Zhejiang 312072,China;2.Zhejiang Ningbo Huaxin Tires Co.,Ltd.,Zhejiang Ningbo 315331,China)

Based on present POY winder reconstructed with Adaption double hot roll heating devices provided by Shanghai Jingwei,Pre-tangle provided by TMT company,External main tangle and Evo Quench technology provided by Barmag,The paper discusses the influence of the temperature of double hot roll,drawing rate,spinning speed,tangled pressure on the production quality.It also offeres parameters and process modifiction for producing the multi-hole FDY with excellent quality.

reconstructive Equipment;Evo quench;multi-hole FDY;double heating;no wind area

TQ342.2

:B

:1006-334X(2011)02-0045-03

2011-04-18

田颖(1974-),河南商丘人,工程师,从事涤纶POY、FDY生产技术管理工作。