MICE超导耦合磁体冷质量应力有限元分析

2011-03-14郭兴龙

潘 衡,王 莉,2,吴 红,郭兴龙

(1.哈尔滨工业大学低温与超导技术研究所,150080哈尔滨,panheng@hit.edu.cn;2.上海应用物理研究所,201204上海)

MICE超导耦合磁体的线圈采用环氧树脂胶湿绕技术,其线圈冷质量组件包括超导线绕组、骨架、紧固带、绝缘系统和滑移面.因为具有较大尺寸和较高磁场,磁体经历绕制、冷却和励磁过程之后,冷质量内部将产生较高的应力水平和复杂的应力分布.一方面,应力水平如果超过材料的许用应力,将会破坏磁体的结构安全;另一方面,大应力应变将使得线圈内的环氧填充物破裂或者线圈变形“位移”生热而引发磁体失超或锻炼.为了保证磁体的结构安全和运行稳定性,需要精确分析冷质量内部的应力分布并合理地优化结构设计.

采用有限元方法可以较精确计算线圈内部的应力分布情况,尤其是滑移面引起的几何非线性问题.本文采用通用有限元软件,基于多载荷步和单元生死技术对MICE超导耦合磁体的冷质量在绕制、降温和励磁3个阶段进行模拟;采用有限元软件内的接触分析来模拟滑移面引起的几何非线性问题,并根据模拟结果分析了磁体冷质量内的应力分布对机械稳定性的影响.

1 MICE超导耦合磁体冷质量有限元模型

1.1 MICE超导耦合磁体冷质量结构

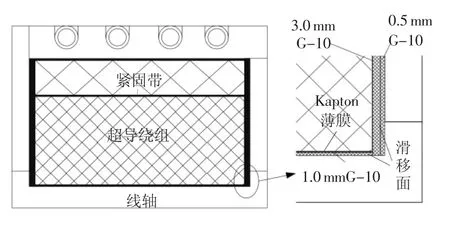

MICE超导耦合磁体为单线圈螺线管磁体,其线圈冷质量组成如图1所示.

图1 MICE超导耦合磁体冷质量横截面及滑移面

超导绕组为玻璃纤维布、环氧树脂和超导线组成的复合结构,共绕制96层.线圈骨架采用6061-T6铝合金,包括线轴、侧板和盖板.线轴和侧板分别厚19、18 mm;盖板由于要将氦冷却管嵌入其中,厚度为 45 mm.紧固带采用线径为Φ1.3 mm的5356铝丝,绕制厚度为27 mm,用于紧固线圈和保护超导线在盖板焊接时不被烧坏.对地绝缘系统由不同厚度的G-10板组成.线圈与线轴之间和线圈与紧固带之间的绝缘为1 mm厚G-10板;线圈与侧板之间为两层G-10板,分别厚3.0、0.5 mm;3.0 mm G-10板与线圈侧粘在一起,0.5 mm G-10板与侧板粘在一起,两层G-10板之间允许相对滑动.滑移面允许线圈可以相对骨架移动以释放因冷缩热应力和电磁洛伦兹力引起的线圈与骨架之间的相互作用力,同时也减小了环氧破裂所释放的应变能.线圈底部与G-10板之间有4层Kapton薄膜作为线圈与线轴之间的滑移面;因为0.5和3.0 mm厚的G-10侧板可以相对滑动,因此G-10侧板也作为滑移面使用.

1.2 建模

由于超导耦合磁体在结构上具有轴对称性,在对其进行应力分析时可以简化为冷质量横截面内的平面应变问题.根据图1采用通用有限元软件对线圈冷质量建立二维轴对称模型.为了得到精确的绕制初应力结果,将线圈部分按照实际的层数沿径向划分96层,紧固带沿径向划分10层,在轴向上每匝为一个单元.采用单元生死技术和多载荷步方法来模拟绕制、降温和励磁过程中每层导体弹性变形的传播.滑移面只能承受压力和部分承受剪切力而不能承受拉力,因此滑移面的界面条件为不等式约束,在有限元模型中采用增广Lagrange乘子法通过引入罚函数因子来定义接触界面的法向约束,并采用弹性库伦模型来定义接触界面的切向约束.在接触单元中根据实际G-10绝缘板的刚度和弹性压缩变形情况设置接触分析的罚刚度参数小于0.1;根据Kapton薄膜的摩擦系数设置接触模型中的摩擦系数范围为0.1~0.3[1].

1.3 边界条件和载荷

在有限元数值模型中引入如下假设:1)电流在线圈横截面内均匀分布;2)降温后冷质量温度均为4.2 K;3)忽略磁体冷质量支撑的影响; 4)忽略MICE冷却通道内其他磁体的影响.

冷质量受到的载荷较为复杂,包括:1)绕制预应力引起的磁体冷质量内部初始机械载荷,对导线和紧固带均施加绕制预应力60 MPa;2)磁体由室温降到液氦温度时,冷质量各部件由于热收缩系数差异导致的相互约束而产生的热应力载荷;3)磁体自身电流与磁场相互作用产生的电磁力载荷,在每层导线平面内施加均匀的电流密度110.8 A/mm2;4)磁体在其余磁体失超时受到的轴向载荷或在自身失超时受到的电磁载荷和热应力载荷.由于线圈冷质量由支撑承担重力,因此在单独分析冷质量内部应力分布时不施加重力载荷.对磁体冷质量的稳态应力分析,只施加前3项载荷.约束条件为仅对模型轴向中心面上的节点施加轴向位移约束为零,因为MICE超导耦合磁体受其他磁体在未失超时的电磁体影响很小,所以在静力分析时该约束条件是合理的.

1.4 材料属性

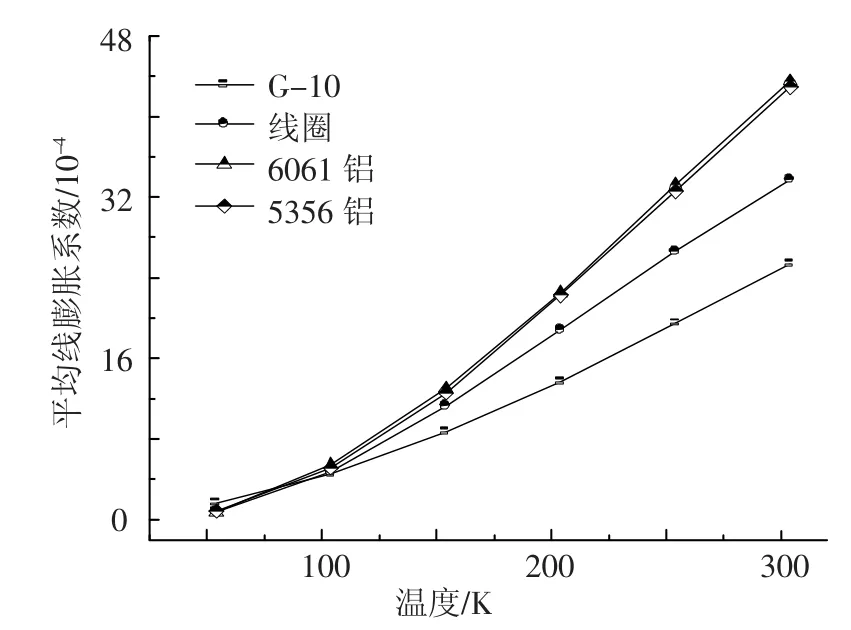

MICE超导耦合磁体线圈的层间绝缘为环氧树脂胶和玻璃纤维布,匝间绝缘为环氧树脂胶.因此线圈绕组在机械性质上存在各项异性.在有限元模型中,线圈部分采用各向异性的等效均质体来代替实际线圈的复合结构[2-3],线圈的弹性模量沿环向、径向和轴向分别为90、50和70 GPa,泊松比为0.30;6061铝与5356铝的弹性模量分别取70和72 GPa,泊松比分别为0.34和0.30; G-10弹性模量取 22 GPa,泊松比取 0.20.6061-T6的室温抗拉强度约为320 MPa,20 K时的屈服强度约为500 MPa;当超导线在铜超比为4∶1,RRR>70时,室温抗拉强度大于350 MPa,20 K时的屈服强度>230 MPa.各材料的平均线膨胀系数如图2所示.

图2 材料平均线膨胀系数与温度的关系

2 模拟结果[4]及分析

2.1 绕制初应力模拟结果

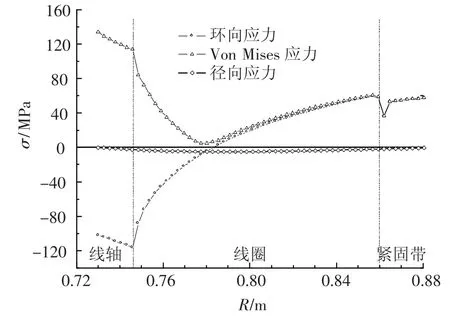

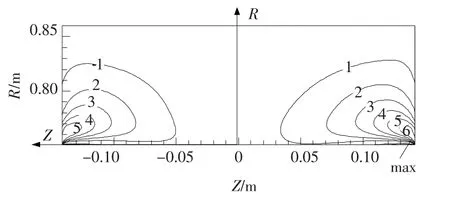

磁体线圈绕制完成并在其外层绕制紧固带后,磁体冷质量内部由于绕制预应力而产生初始的应力分布,图3为线圈中心面z=0处沿径向的应力分布.由于绕制过程中线圈无轴向受力,因此冷质量内部的轴向力很小,可以忽略.

图3 紧固带绕制结束时冷质量内部应力分布

绕制结束后的最大应力发生在线轴中心面内侧,最大值为135 MPa,而6061铝在室温时许用应力为100 MPa左右;线圈内的最大应力发生在线圈最内层,最大值为109 MPa,导线在室温下的许用应力约为150 MPa.线圈对铝骨架的径向压力为5.8 MPa;最大环向压缩应力发生线圈最内侧,最外侧的环向拉伸应力等于施加的预应力60 MPa.图中两个应力突变是由于底层G-10板与线圈和紧固带之间G-10板导致的结构不连续.

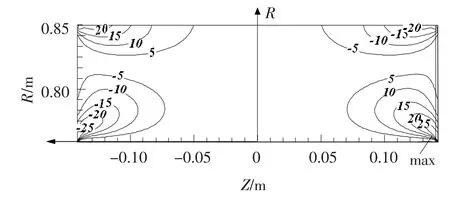

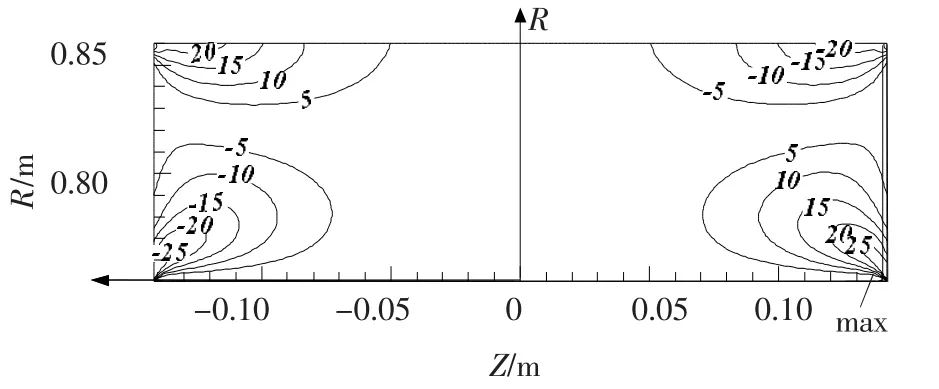

图4为磁体冷质量横截面内的剪应力分布.由于导线截面内的预应力在径向上产生向下的压力,使得每层导线发生轻微弯曲,在线圈最内层的弯曲最严重,因此在线圈两侧会产生剪应力.剪应力数值关于线圈中心面对称,最大剪应力发生在线圈横截面内侧底面与侧面的端角处,有限元模拟结果为60 MPa预应力时最大剪应力为7.05 MPa,说明绕制预应力产生的横向剪切力很小.

图4 紧固带绕制结束时冷质量内部剪切应力分布(MPa)

2.2 冷缩热应力模拟结果

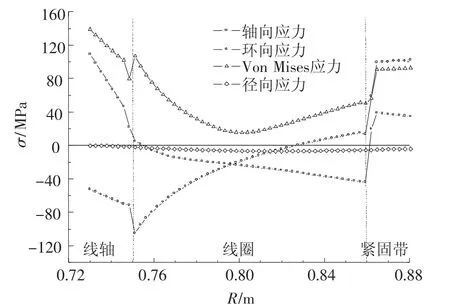

根据模型假设,MICE超导耦合线圈正常工作时平均温度为4.2 K.在磁体的二维轴对称模型中,其降温过程的热应力为自由边界问题,各组件由于弹性模量、尺寸和热收缩系数的差异使线圈冷质量内部各部件之间引起约束,为满足变形协调要求从而产生附加机械应力.图5为线圈中心面上降温后的热应力与绕制初应力叠加后的结果.

降温后骨架与线圈内的最大应力依然发生在线轴中心面最内侧和线圈最内层,但由于5356铝紧固带的热收缩系数大于线圈,使线圈外层和紧固带内的应力明显增加(图5);由于线轴收缩略大于线圈,因此线圈对铝骨架的径向压力减小为4.5 MPa,但线圈与线轴并未脱离;由于受到两侧板的挤压,在线圈内部的轴向应力为负值,且基本沿径向呈线性关系,说明轴向应变基本为常数,这也与广义平面应变假设的解析结果相符[5-6].由于线圈自身收缩和受到紧固带的压力,线圈的环向应力在径向上向压应力方向变化,在线圈内层环向压应力达到最大值.

图5 磁体由300.0 K降温到4.2 K时冷质量内部应力分布

图6为降温后磁体冷质量横截面内的剪应力分布.相比无滑移面时,在线圈两侧及线圈底部,滑移面可释放近一半的剪切力,但由于附加热应力增加了每层导线的弯曲和线圈与其周围的G-10之间的约束,因此在线圈周围的界面处剪切应力与绕制结束后仍明显升高.最大的剪切应力依然发生在线圈横截面内侧底面与侧面的端角处,此时最大值为27.8 MPa;线圈外层端角处的剪切应力也达到约20 MPa.结合其余应力分量的分布,线圈最内层的端角处是应力较为集中的区域,尽管该区域内的应力水平小于材料的许用应力,但会使线圈的机械稳定性大幅降低.

图6 磁体由300.0 K降温到4.2 K时冷质量内部剪切应力分布(MPa)

2.3 电磁应力模拟结果

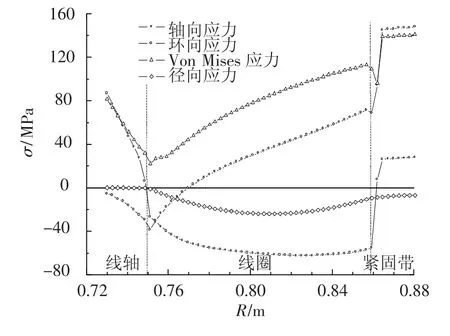

MICE超导螺线管磁体在励磁之后线圈内的磁场呈空间分布,因此励磁后的线圈绕组实质上是一个具有不均匀空间分布体积力的圆柱体结构.径向磁场分量产生轴向压缩力,由于线圈两侧的径向磁场分量最大,因此位于线圈两侧的导线受到的轴向洛伦兹力最大,随着轴向各匝导线轴向力的叠加,磁体中心平面处的总轴向压应力最大;线圈内部的轴向磁场分量在径向上压缩线圈,但总的趋势是由此产生的径向洛伦兹力使线圈沿径向向外膨胀,因为MICE超导耦合磁体的内径较大而长度较小,因此径向洛伦兹力为主要的体积力分量.图7为线圈中心面上励磁后的电磁力与降温后磁体冷质量内的应力叠加的结果.

图7 磁体励磁到210 A时冷质量内部应力分布

径向洛伦兹力使线圈试图脱离线轴,因此励磁之后线轴上和线圈内层的应力水平下降,而线圈外层和紧固带的应力水平达到最大值.励磁之后线圈的最大应力为114 MPa,而此时紧固带的最大应力为140 MPa,主要原因为环向应力的大幅增加.直径1.2 mm的5356铝丝的室温抗拉强度约为440~480 MPa;线圈对铝骨架的径向应力减小为-2.8 MPa,而轴向应力增加到-60 MPa,小于环氧树脂的抗压强度67 MPa.在线圈内层两侧的导线受到的轴向应力为-20 MPa,轴向力增加而径向力减小,使得线圈内层且位于两侧的导线在轴向洛伦兹力下会产生向中心面移动的趋势.

图8为励磁后磁体冷质量横截面内的剪应力分布.由于径向洛伦兹力沿径向向外,因此在线圈底部抵消了部分降温引起的附加热应力,因而也减小了励磁之后的剪应力水平.励磁过程中线圈内层端角处单纯由电磁载荷导致的剪应力变化约10 MPa,较无滑移面结果变化很小.因此MICE超导耦合磁体内的滑移面并不能明显降低励磁后的横向剪切力,滑移面的主要作用是降低降温后产生的应力水平.

图8 磁体励磁到210 A时冷质量内部剪切应力分布(MPa)

3 应力状态对磁体机械稳定性的影响

磁体的机械稳定性研究的是研究磁体受到的机械扰动与磁体的失超和锻炼效应之间的关系.发生在磁体内部的机械扰动主要为高应力下的环氧破裂和导线移动:环氧破裂将释放该处的应变能;导线的快速移动会产生大量摩擦热量.MICE超导耦合磁体的滑移面结构降低了线圈内层端角处的剪切力,从而降低了该处的应变能;而环氧的破裂模式一般是在由剪切力引起的在主应力方向上的拉裂[7].由于采用Kapton做滑移面有较低的摩擦系数(0.1),因此在电磁力载荷下,滑移面允许线圈在轴向和径向移动并减小“粘滞滑动”,“粘滞滑动”会使导线受力超过粘滞摩擦力时突然窜动,从而释放较大的能量.

MICE超导耦合磁体的最小失超能量(MQE)密度为3×104J/m3,如果摩擦耗散能量和环氧破裂引起的应变能释放超过MQE密度,则表示磁体励磁过程中将发生失超.

3.1 径向和轴向应力对磁体稳定性的影响

在降温和励磁之后,在线圈最内层导线受到的径向力与其他层相比始终最小,而该层的导热条件最差,因此最容易产生正常区.该层两端受到的轴向力在励磁时为-20 MPa,因此该层两端导线受到的轴向力与径向力的比值为4.13,大于滑移面的滑动摩擦系数,因此线圈两侧导线会向线圈中心面移动.线圈移动中受到了线圈骨架的轴向摩擦力Ff,则线圈在移动过程中耗散的热量为[8]

式中,Qs为滑移面上由于线圈与骨架之间的相对滑移而耗散的热量(J),μ为滑移面的摩擦系数,δi为线圈最内层第i匝导线的相对移动距离.处于线圈轴向最外端的导线相对移动距离最大,越靠近中心面的导线移动越小,每匝导线的相对移动距离近似呈与匝数相关的P级数(P=1)关系:δi=δ0/i,δ0为线圈轴向最外端导线的相对滑移距离.根据稳态应力模型对磁体降温过程的模拟结果,δ0为15 μm,则线圈两端导线同时移动时总的耗散能量最高约为27.5 J/m2,能量密度为2.8×104J/m3,低于MICE超导耦合磁体的最小失超能量密度和类似螺线管线圈的最小失超能量[9].

3.2 剪切应力对磁体稳定性的影响

环氧树脂在低温下会变脆,其断裂韧性降低.环氧的剪切强度为17 MPa,假设断裂应力等于剪切强度,当环氧的最大剪应变超过0.2%时或最大拉应变超过2%即可发生破裂[7],尤其是绕组端部与骨架之间或绕组内径面与骨架表面之间的环氧树脂粘接面.因此在剪切力集中区域环氧受到的主应力为

式中,I1,I2和I3分别为应力第一、第二和第三不变量.因此在剪应力集中区域的线圈内层端角处,环氧的第一主应力为22 MPa,而最大剪应力为50 MPa,对应于环氧的拉应变和最大剪应变分别为0.55%和2.00%,因此此处在励磁时将发生环氧断裂,破坏模式为剪切断裂.一般脆性材料的裂纹长度为10-3~10-2mm[10],在此尺度下假设端角处剪切力集中区域的应变能完全释放,则在三轴应力下此处的应变能为

式中,E为环氧的弹性模量,ε为环氧的应变,ν为泊松比.此处的应变能为3.81×104J/m3,大于MICE超导耦合磁体的最小失超能量密度,因此线圈内层端角处将有可能会由于剪切力的原因产生失超或锻炼效应.

4 结论

1)对MICE超导耦合磁体进行有限元分析的结果表明,最大的应力出现在降温时的线轴中心内侧,最大值为139 MPa,低于6061 T6铝在4.2 K时的许用应力;线圈内的最大应力出现在励磁结束后的线圈最外层,最大值为114 MPa,也低于超导线在4.2 K时的许用应力.

2)考虑到其余磁体失超时对耦合磁体产生的轴向力,但由于线圈侧板面积很大,轴向力的影响很小,因此磁体冷质量结构是安全的.

3)应力分量对磁体的机械稳定性的分析表明,滑移面结构下线圈内层两端导线在电磁载荷作用下的微移动不会造成磁体失超,而相同位置的剪切应力是影响磁体稳定性的关键因素.线圈内层端角处的剪切力集中使得该处环氧将发生破裂,从而部分应变能将转化为热能而引发失超或锻炼,而采用滑移面可减小应力集中区域的应变能,从而减小失超的可能性或锻炼次数.

[1]杨祖华,王刚,王鸿灵.聚酰亚胺薄膜的制备及其摩擦学性能研究[J].材料科学与工程学报,2004,22 (1):105-109.

[2]雷友锋,魏德明.细观力学有限元法预测复合材料宏观有效弹性模量[J].燃气涡轮实验与研究,2003,16(3):11-15.

[3]潘衡,王莉,吴红,等.MICE超导耦合磁体线圈等效弹性模量辨识[J].低温与超导,2007,37(8): 14-17.

[4]潘衡.MICE超导耦合磁体运行稳定性关键技术研究[D].哈尔滨:哈尔滨工业大学,2010:41-43.

[5]MARKIEWICZ W D,VAGHAR M R,DIXON I R,et al.Generalized plane strain analysis of superconducting solenoids[J].Journal of Applied Physics,1999,86 (12):7039-7051.

[6]王秋良.高磁场超导磁体科学[M].北京:科学出版社,2008:157-163.

[7]BOBROV E S,WILLIAMS J E C,IWASA Y.Experimental and theoretical investigation of mechanical disturbances coils.2.Shear-stress-induced epoxy fracture as the principal source of premature quenches and training-theoretical analysis[J].Cryogenics,1985,25: 307-316.

[8]FERRACIN P,CASPI S.Finite element model of training in the superconducting quadrupole magnet SQ02[J].Cryogenics,2007,47:595-606.

[9]SEO K,MORITA M.Guidelines for LTS magnet design based on transient stability[J].Cryogenics,2006,46: 354-361.

[10]陈昌麒.材料学科中的固体力学[M].北京:北京航空航天大学出版社,1994:296-303.