YG8硬质合金表面的C+V双离子注入研究

2011-03-14王世兴熊碧军田修波杨士勤

王世兴,熊碧军,李 聪,田修波,杨士勤

(1.哈尔滨工业大学材料科学与工程学院,150001哈尔滨,sxwang@yeah.net; 2.深圳航天科技创新研究院,518057深圳;3.哈尔滨工业大学深圳研究生院,518055深圳)

硬质合金以其优良的物理机械性能而广泛应用于制造刀具、刃具、模具、采掘工具等工程领域,但在一些较为极端的应用条件下也显示了其耐腐蚀性能较差、易磨损以及寿命短的缺点,所以其表面增强改性一直是重要的研究内容.目前多采用硬质涂层来提高其用寿命,但涂层与基体间附着力较差,涂层容易脱落(脱落后的涂层成为磨料反而会加速磨损),离子注入技术则可以很好地解决这个问题[1].离子注入技术就是将几万至几十万电子伏特的高能离子注入到材料表面,注入区与基体结合牢固(无明显界面),使材料表面的物理、化学和机械性能发生变化,且材料表面能保持原有尺寸精度,是表面改性的重要手段之一.本文选取目前广泛应用于制造刀具的YG8牌号硬质合金为试样,研究其表面在应用MEVVA源进行C+V双离子注入后的结构与性能表现,可为增强硬质合金的进一步工业化应用提供理论和实验支持.

1 实验方法

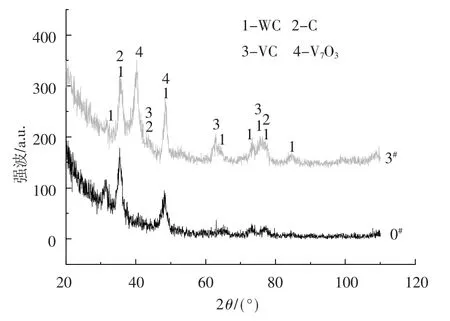

表1 试样编号

购买的YG8硬质合金(成分为92%WC+ 8%Co)尺寸为4.8 mm×16 mm×16 mm,试样机械抛光至镜面.试样放入真空室之前先在无水乙醇中进行超声清洗30 min,除去油污等杂质,然后用电吹风吹干,将其固定在试样架上.

离子注入实验是在哈尔滨工业大学自行研制的DHJ-800型多功能等离子体处理平台机上进行的,采用核工业西南物理研究所研发的金属蒸汽真空弧离子源(MEVVA源).先将真空室真空度抽到1.5×10-2Pa以下,然后预热金属离子源,之后进行注入实验.由于注入过程本身具有清洁表面的作用,因此试样不需要先溅射清洗,可直接进行离子注入.引出束流的大小是与MEVVA源的引出电压、电弧电压、引出结构以及阴极材料等有关[2],参数为:引出电压40 kV,引出束流5 mA,抑制电压2 kV,电弧电压60 V,触发电压6 kV.

WC-Co类硬质合金的机械性能不仅取决于各相的性能及体积比,而且也取决于这种材料的表面态.本文工艺是先注C,再注入V,剂量比为m(C)∶m(V)=1∶1,注入试样编号如表1所示.在表面改性层中可以形成VC相,因为在硬质合金刀具、模具服役过程中,一般会有升温现象,温度升高容易使晶粒长大而使性能变差,有研究表明[3]VC对于有效抑制WC颗粒长大、细化晶粒有着显著的效果.

2 结构表征与分析

2.1 金相观察

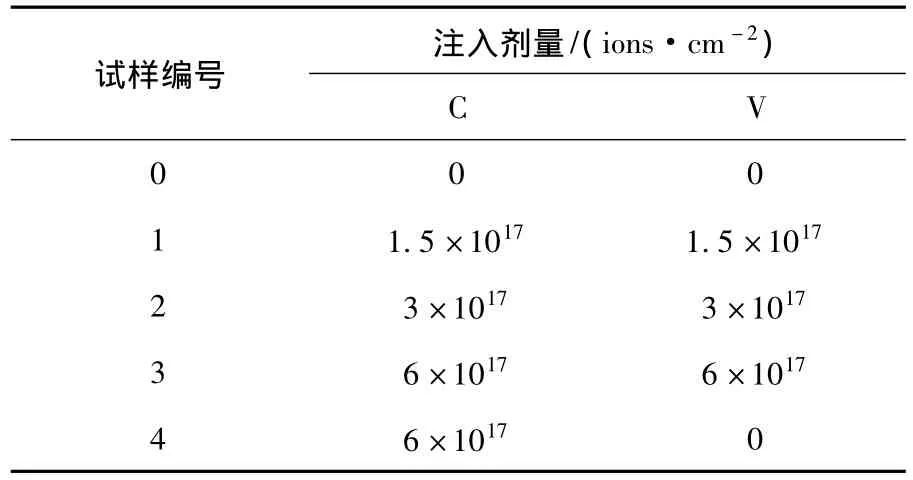

为了直观观察C+V双离子注入对材料表面金相形貌的影响,对各试样照了金相图,放大1 750倍.

如图1所示,图1(a)为硬质合金基体在无注入情况下的表面形貌,图1(b)~(d)为C+V双离子注入试样的表面形貌,它们有较为明显的区别.可以看到,基体表面有一些清晰明显的诸如沟渠、毛刺等加工痕迹,那是在抛光过程中产生的.小剂量的注入时,试样的表面还可以看到一些划痕,但随着注入剂量的增加而逐渐消失,表面出现了很多均匀分布的小黑斑点,并且颜色逐渐变深,一定程度上反映了注入痕迹.分析其形成过程为:离子注入的2次抛光效果使得原先的加工痕迹消失;表面的小黑斑点是注入产生的新相析出,随着注入剂量的增大而显著增多.

图1 试样的金相图(放大1 750倍)

2.2 X射线衍射(XRD)分析

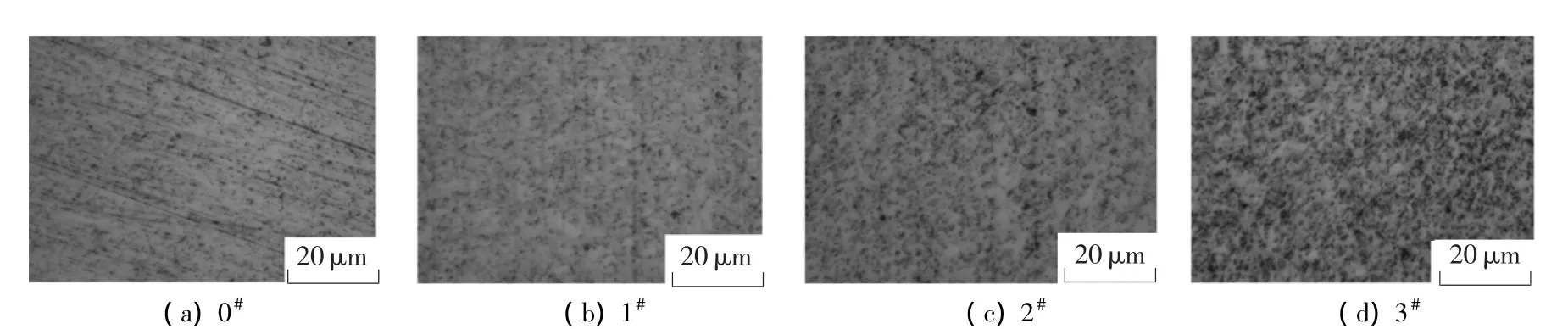

通过Rigaku 2500型X射线衍射仪,研究离子注入后表面相结构的变化.为了排除基体的衍射信号干扰,从而得到更多的表面注入层信息,本文用小角度掠射模式进行扫描(考虑到离子注入层较薄),掠射角为0.6°.由于离子注入剂量越大,其新相衍射信号强度越高,因此取最大剂量的注入试样进行了XRD测试.

由图2可以看到,C+V双注入后出现了一些新相,一方面表现为原来峰位的强度相对基体有一定程度增大,这是新相出现在原来基体相上叠加的结果,另一方面还出现了若干新峰.

图2 试样的XRD图

石墨相的峰形并不明显且与其他物相有叠加,其具体存在形式还可通过后面的拉曼光谱做进一步的分析.石墨相的出现一方面是注C引起,另一方面也与表面“富碳”现象相关,其形成与注入过程中离子束真空碳化效应[4]有关.由于离子注入的真空系统使用机械泵和油扩散泵,样品室的真空度又较低,抽真空时油分子很容易对试样表面造成污染,形成一层“油膜”,注入过程中在高能离子作用下使油分子分解而造成C原子的析出,随后又被高能离子携带打入到试样表层.

注入试样表面还产生了一些V的碳化物和氧化物,主要为V7O3和VC.在V离子注人过程中,由于反冲碰撞和级联过程,吸附在试样表面的氧原子被带入到表层晶格中,此外表面还有先前所注的碳以及表面“富碳”现象的发生,遂形成了V的氧化物和碳化物(V与O、C有一定的亲和力).

2.3 拉曼(RAMAN)光谱分析

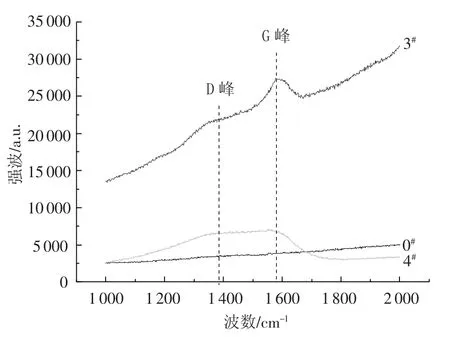

为了分析C+V离子注入能否在硬质合金表面形成类金刚石(DLC)成分,本文在Renishaw in Via Reflex型拉曼光谱分析仪上做了检测,激发波长采用514 nm,扫描范围1 000~2 000 cm-1.拉曼光谱是无损表征技术,是表征碳材料结构的有效手段.典型DLC结构的特征拉曼峰一般表现出2个宽峰:D(Disorder)峰和G(Graphite)峰,它们的中心分别位于1 300~1 400 cm-1和1 550~1 600 cm-1间,D峰对应于无序的细小的石墨结构,而G峰对应于层片团簇结构.通常D峰不明显,常常呈现为一个肩峰,而宽峰则是由于非晶结构所致[5].

如图3所示,发现3#试样(C+V双离子注入)、4#试样(C离子单注入)呈现了DLC结构的拉曼光谱特征,而硬质合金本身则没有任何相关D峰、G峰的痕迹出现.4#试样在 1 000~1 800 cm-1区间有一不对称地宽峰,事实上它是由波数为 1 395 cm-1附近的 D峰和波数1 580 cm-1附近的G峰组合构成,只是这2个峰的信号不是很强.由此可以看出,通过MEVVA源注入C离子到硬质合金表面可生成石墨相,也可以形成金刚石相,即出现了类金刚石结构.对于3#试样,谱峰的不对称性提高,D峰和G峰相对4#试样而言明显了很多,搜集到DLC结构的信号更强.

图3 试样的拉曼光谱图

DLC结构分析可以体现原子的成键情况,以及sp3与sp2比例的研究,这是因为sp3与sp2的比例很大程度上决定了类金刚石结构的特征.根据Yamamoto等[6-8]关于类金刚石薄膜的研究结论,薄膜的sp2与sp3含量比直接等于D峰与G峰的强度之比,即:C(sp2)/C(sp3)=ID/IG,从而可计算出不同试样中 sp3的含量,sp3的含量越高(即ID/IG的值越低)则金刚石成分的比例越高.本文对4#试样、3#试样的Raman图谱先扣除背底,然后采用双高斯线形对其拉曼光谱进行分峰拟合,得到分离后的G、D两峰形状数据,包括峰中心位置、半高宽和面积,再计算G峰与D峰的强度之比ID/IG,以此表征DLC的结构、sp3的浓度、有序度的变化等,定性说明材料表面sp3的相对含量,具体拟合数值如表2所示.

Robertson等[9]曾经研究得出,G峰的半高宽可以作为石墨无序化程度的判断标准,其半高宽将随无序化程度的减弱而减少.相比4#试样,3#试样的G峰半高宽相对变窄,而且ID/IG呈明显下降趋势,这二者的变化趋势是一致的,由此可知C+V双离子注入后的sp3键含量得到了明显提升.此外,3#试样的G峰位置相对4#试样升高了,Ferrari[10]曾定义了一个非晶化轨道模型,范围从石墨到a-C(或金刚石),这个非晶化轨道包括3个阶段,本文的试样情况应该正处于这个模型的第3阶段,即G峰位置随sp3含量的增加而上移.因此认为,V的注入导致的表面“富碳”现象使得更多C团聚以金刚石相的形式出现,V的出现对sp3键的形成起到了积极促进的作用.

3 性能测试与讨论

3.1 硬度测试分析

本文采用HVS-1000型显微硬度计测量维氏硬度.将试样表面用酒精擦拭干净,载荷采用0.025 kg,载荷持续时间为15 s,所测试样的硬度分别为:1 674 HV(0#)、2 146 HV(1#)、2 242 HV (2#)、2 262 HV(3#)、2 090 HV(4#).由于压头压入材料表面的深度一般超过1 μm,大于注入改性层厚度(约200 nm),硬度计压头不可避免要进入基体中,故测得硬度值实际上是改性层硬度和基体硬度值的综合反映,注入改性层的实际硬度应高于此测量值.

可以看出,4#碳离子注入后的硬质合金表面硬度就有明显的提高,当然这是在注入剂量相对较大的情况下.而在C+V双离子注入情况下,即使注入剂量很小,也能使得硬度得到较大的提升,对于本身硬度就很高的硬质合金来说,效果已经非常明显了;但随着注入剂量的增加,硬度的提高幅度并不是很明显.

一方面,试样表面硬度的提升源于sp3键的形成,这将有助于增强其力学性能;另一方面,C+V双注入还导致有VC化合物在基体表面中弥散析出,提高了表面硬度;此外,在硬质合金基体的粉末冶金制造过程中,加入VC还可以有效抑制WC颗粒的长大,在细化晶粒方面效果显著[11].一个注入离子从进入基体表面到其被阻止运动而静止,经历的时间大概是10-11s,全过程很象是发生在长约0.10 μm和直径为0.02 μm的圆柱材料中的快速加热和淬火,其速度比激光脉冲还要快100倍[12],在这个过程里很可能发生WC晶粒被分裂细化成更小的晶粒,而新生成的VC则阻止了新生WC晶粒的长大,由此使得表面硬度得以提升.

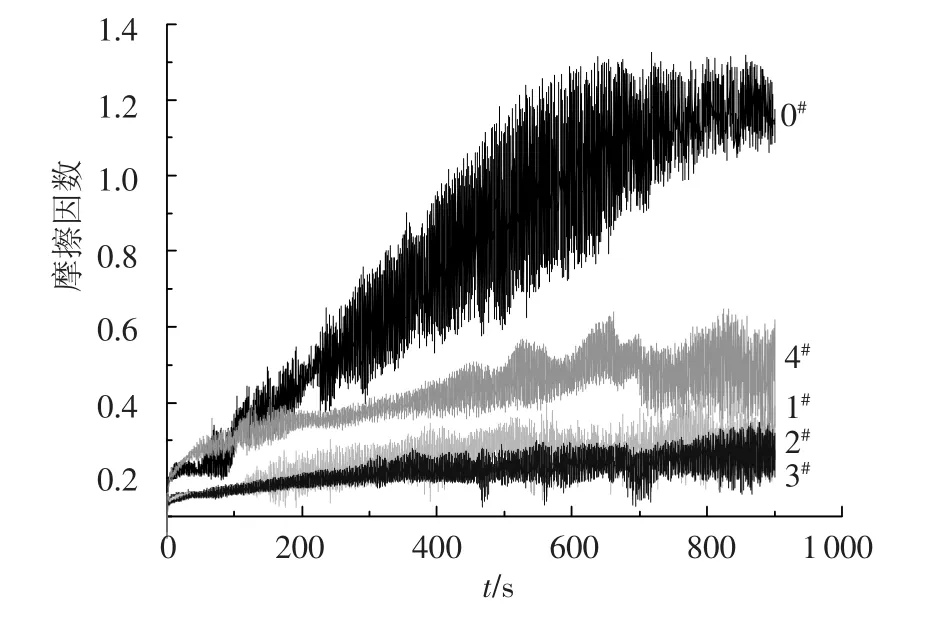

3.2 摩擦磨损性能测试

摩擦磨损试验是在哈尔滨工业大学自行研制的QP-1型球-盘摩擦磨损试验机上进行的,采取转速100 r/min,载荷0.05 kg,摩擦因数随时间变化曲线如图4所示.可以看出,基体的摩擦因数曲线“噪声”很大,这是因为基体表面不是绝对的光滑,有很多微观的凸凹不平的区域,这在金相显微镜观测里是有体现的.类似于用钢球在锯齿上面滑动,钢球会上下震动,加上硬质合金的硬度很高,即使是长时间的摩擦还是不能磨去凸起物而稳定的滑动.经过离子注入之后,试样的摩擦因数相对于基体都有明显降低,而且曲线的“噪声”明显减小,曲线变得纤细.这种现象说明离子注入后,材料表面形貌会发生变化,而这种变化是良性的.

图4 试样的摩擦因数随时间变化曲线图

C+V双离子注入后的硬质合金表面摩擦因数都有大幅下降,而且小剂量的双离子注入就可以明显改善,比单离子C注入的降低幅度更大.增强表面摩擦磨损性能可从2方面考虑:1)以表面低摩擦因数获得低磨损率;2)通过材料表面强化降低磨损,从而提高耐磨性[13].由XRD、RAMAN光谱分析可知,离子注入后的硬质合金表面有DLC结构出现,这无疑会降低其摩擦因数,表现为润滑作用[14];此外,C+V注入硬质合金后,还产生了V的碳化物以及氧化物等硬质相,产生弥散析出强化效果,这种结构致密并且缝合在注入层中的化合物相,对降低材料表面的摩擦因数,提高耐磨性是十分有益的.

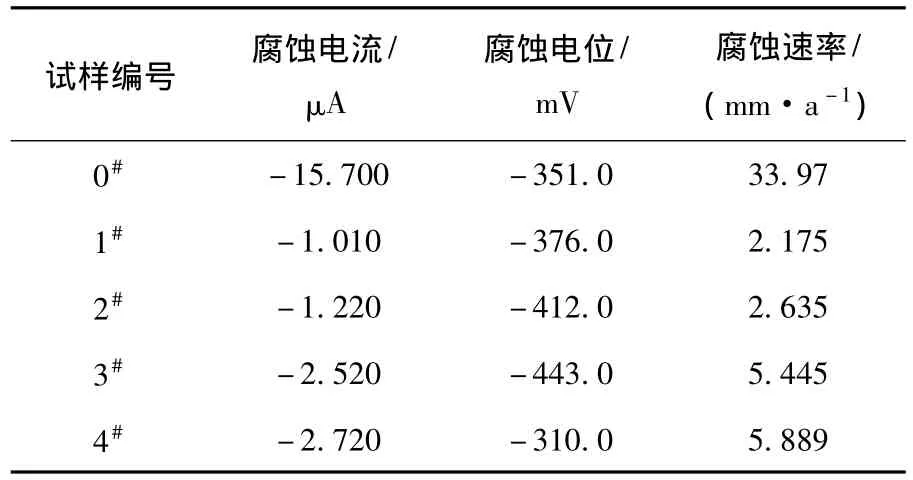

3.3 电化学腐蚀性能测试

试样的耐腐蚀性能测试在Reference 600 Electrochemical Analyzer电化学综合测试系统上完成的,采用三电极系统,被测试样为工作电极,饱和甘汞电极(SCE)作为参比电极,铂电极作为辅助电极(即对电极),腐蚀液为3.5%的NaCl溶液.

表3 试样的腐蚀电流、腐蚀电位以及腐蚀速率

可以看出,相对基体,4#碳单离子注入试样的腐蚀电位反而有所降低,但腐蚀电流和腐蚀速率也都有降低;C+V双离子注入对于降低腐蚀的效果显然要比4#试样要更好一些,在腐蚀电流、腐蚀电位、腐蚀速率方面都得到了很大的改善.分析原因,C+V双离子注入后在试样表面产生很多化合物以及稳定的单质,这些性质较稳定物质的存在可以填充硬质合金表面的微观孔隙,相对致密的表面可以阻碍腐蚀的进行,大大降低腐蚀速率[15].对于C+V双离子注入,随着注入剂量的增加,尽管其腐蚀速率、腐蚀电流逐渐增大,但其腐蚀电位却逐渐提高(即发生腐蚀的门槛在逐渐提高),似乎存在着某种平衡制约关系.总体上,双注入试样的防腐蚀能力要明显优于硬质合金基体以及4#单注入的情况.在实际应用中,如果单纯为了提高硬质合金表面的防腐蚀性能,从综合角度来考虑,采用2#试样技术方案得到的防腐蚀效果是最佳的.

4 结论

1)金相观察不仅反映了注入前后材料表面金相形貌的改变,一定程度上也体现了注入的痕迹;小角掠射XRD显示,注入后出现了C的石墨相,也发现了V的碳化物和氧化物等新相;通过Raman光谱分析,并经过D峰、G峰的分峰拟合,表明了C+V双注入积极促进了类金刚石结构的形成.

2)性能测试表明,利用MEVVA源在硬质合金基体表面进行C+V双离子注入后,能显著增强其表面硬度,降低表面摩擦因数,提高其防腐蚀能力.

3)C+V双离子注入后,试样表面性能的改善是各种因素的综合作用结果,不仅受到了新相生成的影响,而且也与注入本身的机制(如注入元素、微结构变化等情况)有关.

[1]余米香,范洪远,熊计.离子注入在硬质合金刀具中的应用[J].工具技术,2008,42(6):48-50.

[2]PANCKOW A N,SLADKOW D,SINGH P K,et al. Low-temperature metal ion implantation assisted deposition of hard coatings[J].Surface and Coatings Technology,2004(188/189):214-219.

[3]李宁,邱友绪,张伟,等.超细晶硬质合金中VC/ Cr3C2对晶粒长大的抑制作用及机理研究[J].稀有金属材料与工程.2007,36(10):1763-1766.

[4]LIN Wenlian,Ding Xiaoji,Sang Jimei,et al.Effect of C on tribological properties and microstructure of Ti-implanted H13 steel[J].Surface and Coatings Technology,1993(56):137-142.

[5]ROBERTSON J.Amorphous carbon thin films[J].Material Science and Engineering,2002(37):129-281.

[6]YAMAMOTO T,SEKI K,TAKAHASHI M.Tribology of protective carbon films for thin film magnetic media[J].Surface and Coatings Technology,1993,62(1/3):543-549.

[7]LIAO J X,LIU X M,XU T,et al.Characteristics of carbon films prepared by plasma-based ion implantation[J].Carbon,2004,42(2):387-393.

[8]CAPANO M A,SINGH R K,QIAN F,et al.Characterization of amorphous carbon thin films[J].Journal of Vacuum Science and Technology A,1996,14(2): 431-435.

[9]ROBERTSON J.Diamond-like amorphous carbon[J].Materials Science and Engineering R,2002,37(4/6): 129-281.

[10]FERRARI A C,ROBERTSON J.Interpretation of Raman spectra of disordered and amorphous carbon[J].Physical Review B,2000,61(20):14095-14107.

[11]史晓亮,邵刚勤,段兴龙,等.超细硬质合金晶粒生长抑制剂VC、Cr3C2作用机理的研究[J].硬质合金,2006,23(4):193-197.

[12]SUDARSHAN T S.表面改性技术工程师指南[M].范玉殿,译.北京:清华大学出版社,1992.

[13]UGLOV V V,KULESHOV A K,RUSALSKY D P,et al.Wear-resistant metal-carbon composite coating[J].Surface and Coatings Technology,2000(128/129): 150-155.

[14]LIN W L,SANG J M,DING X J,et al.Microchemical and microstructural changes of Co cemented WC induced by ion implantation[J].Nuclear Instruments and Methods in Physics Research Section B,2002,188(1/4): 201-204.

[15]SHOKOUHY A,LARIJANI M M,GHORANNEVISS M,et al.Microstructural and corrosivity changes induced by nitrogen ion implantation on chromium films[J].Thin Solid Films,2006,515(2):571-575.