工具氮化钛气相沉积工艺试验研究

2011-02-20徐孝昌李明珠蔡苏宁

徐孝昌, 李明珠, 蔡苏宁

(陕西工业职业技术学院材料工程学院, 陕西 咸阳 712000)

0 引 言

近几年来国内热处理工作者对气相沉积氮化钛工艺进行了试验,取得了一定的进展.为了使气相沉积氮化钛工艺更结合生产实际,便于推广应用,我们对气相沉积氮化钛工艺进行了进一步试验与研究,经试验使我们对该工艺有了更深的认识,取得了一些成果,现总结如下.

1 气相沉积的原理

所谓气相沉积法,就是采用氢气、氮气、氩气等作为载气,将金属卤化物的蒸汽带入反应室,在高温下进行化学反应,然后在高温中的金属表面上沉积一层固相生产物的工艺方法.

采用这种方法可以得到多种多样的沉积层,如碳化钛、碳化铌、氮化钛、氮化锆、氮化钒等等,关于其机理目前尚无系统的解释,整个反应过程的热力学和动力学分析也比较复杂.我们的工艺试验仅以用氢气、氮气、四氯化钛为原料的氮化钛气相沉积为例来叙述一下反应过程.

该反应过程可分为二个阶段来讨论,第一个阶段以置换和还原的方式获得金属钛,反应式如下:

2TiCl4+H2=2TiCl3+2HCl

(1)

当反应温度高于700 ℃时在氢气流中三氯化钛发生自动氧化还原的岐化反应:

2TiCl3=TiCl4+TiCl2

(2)

2TiCl2=Ti+TiCl4

(3)

TiCl4+2H2→Ti+4HCl

(4)

第二阶段,新生态的钛在反应温度高于800 ℃时和氮按下式反应:

2Ti+N2=2TiN

(5)

综合(4)式和(5)式得下式:

2TiCl4+4H2+N2→2TiN+8HCl

(6)

需要说明的是,上述反应并不是在任何情况下都能很好的进行,从而获得理想的涂层.涂层的质量与反应室的温度、原材料的配比、气流速度、保温时间、原材料的纯度、各反应式的动力学特性、工件的表面状态以至工件的摆放位置等一系列因素有关.

2 气相沉积的设备

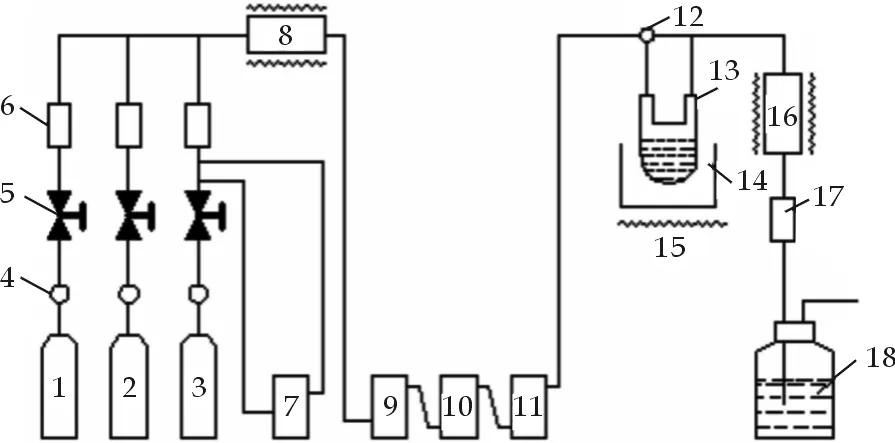

根据上述原理,氮化钛气相沉积所采用的工艺流程如图1所示.

1-99.9%瓶装氩气; 2-99.9%高精氮气; 3-99.9%瓶装电解氢气; 4-氧气减压阀; 5-调节旋塞;6-流量计;7-冷却式灭火器;8-净化器;9-硅胶干燥筒;10-硅胶干燥筒;11-5A分子筛干燥筒;12-三通活塞; 13-四氯化钛的玻璃容器;14-间接加热四氯化钛的水; 15-加热炉; 16-反应炉;17-冷却水套;18-水封瓶.图1 氮化钛气相沉积工艺流程示意图

气体中含有的氧化性成分对沉积物的结构有很大影响.既使存在微量的氧气,水蒸气也将引起沉积物结构发生一定的改变.如前所述,载气中有水分存在,会消耗掉一定量的四氯化钛,形成带粘性的白色粉末堵塞管道,使系统压力增大.因而,气相沉积工艺的主要环节之一就是尽量提高原料气的纯度.目前采用的都是瓶装气体,其纯度不是太高,在使用时必须进一步净化.净化过程分2个步骤进行,首先让气体中的氧和氢在触媒帮助下尽量反应,以消除气氛中的氧;然后进行仔细的干燥,去除气氛中的水分,图1中的大部分装置都是为此目的而设计的.

可采用露点杯测定气体的大概纯度和净化的效果,我们测定氢气瓶口的露点为-20 ℃,氮气瓶口的露点为-25 ℃.净化炉口处露点为+8 ℃,经一级硅胶干燥后露点降为-40 ℃,二级硅胶干燥后露点降为~-60 ℃,这时气氛的含水量约11 ppm.

此外,还应注意的是整个系统的管道不得有泄露现象,尤其是采取负压处理时更应注意.管路应尽可能短,特别是四氯化钛气化器至反应炉的距离更应短些,否则会使已气化的四氯化钛液化,影响过程的控制.管道应保持清洁干燥,不工作时将其密封.

3 氮化钛气相沉积工艺规范

所采用的工艺规范如图2所示,其过程如下:

图2 碳化氮气相沉积工艺曲线

(1)将清洗的试样装入反应炉,进行密封.

(2)通氢气和氮气.

(3)10 min后,净化炉升温.

(4)净化炉达750 ℃后,反应炉升温.

(5)炉温达1 050 ℃,使氢气和氮气经过四氯化钛气化器,气化温度为~50 ℃.

(6)保温90~120 min,H2∶N2= 3∶1,氢气的流量为2.5 L/min,氮气的流量为0.8~1 L/min.

(7)保温结束,停止供应四氯化钛,通氩气后,停氢气和氮气,随炉冷却.

(8)炉温低于800 ℃,停氩气,通入少量氮气或氢气,维持正压,冷却到200 ℃以下出炉.

4 试验结果及讨论

硬质合金经氮化钛气相沉积后,其涂层的结构大致可分为3层.

第一层为基体表面的轻微的脱碳区(η相).对于在氮化钛气相沉积过程会不会产生η相,目前有不同观点,我们认为在沉积的升温过程中基体于氢气流中长时间的加热完全可能产生轻微脱碳,同时再与新生态的钛反应,因为它具有极高的活性,会夺取基体合金表层的碳,所以η相或多或少都会产生,仅仅是随着工艺参数的改变而变化而已.

η相的存在会形成不利的残余应力分布状态,致使刀具在切削过程中表面易于剥落.但也有学者认为η相的存在为基体和涂层的冶金结合创造了条件.究竟如何,有待进一步研究.

第二层为涂层与基体合金间的连续扩散层,其厚度为0.3~1 μm,这是由于刚沉积在工件表面的氮化钛与基体合金的碳化钛可形成连续固溶体TiC-TiN,基体中的WC虽然不能溶解具有面心立方晶格的TiC-TiN,然而它却能大量地溶解到这种固溶体中,形成TiN-TiC-WC固溶体层,正是因为有一连续扩散层存在,才使涂层与基体牢固的结合起来,而且气相沉积涂层的结合力大于其它涂层的结合力.

第三层为氮化钛涂层,据资料介绍,纯的氮化钛为浅金黄色,由于很难消除氮化钛与氧化钛和碳化钛形成固溶体的倾向,故一般处理后表面带些浅棕色,我们处理后工件的颜色也是不一致的,有时是金黄色,有时为棕色,有时呈紫铜色,表面发红,用细砂纸打磨后,表层颜色变浅,呈亮金黄色,表层颜色越是带紫的越是不耐磨,可见随着氧化物的增加其性能变差.

试样经电子探针分析,表层的氮为16.5%~17.4%,而氧竟达2.54%~3.2%,同其它化学热处理一样,沉积的速度也正比于反应温度.在一般情况下,低于900 ℃,涂层不易生成,既使生成其速度极慢,且易剥落,无实际意义.所以一般高于950 ℃,温度稍高一些,对形成涂层与基体合金间的扩散层是有利的,但温度过高对涂层的性能不利的.采用1 000~1 100 ℃,一般为1 050 ℃较为合适.

氮化钛是一个变化幅度很宽的金属间化合物,其分子式为TiN,晶格常数为0.42~1.052,随含氮量的增加而增大,诚然它的性能也将随着含氮量的变化而改变.虽然原料气的配比在一定范围内改变不致影响到反应的进行与否,但却关系到反应的结果如何.例如过多的氢气会使反应式(4)进行的较为充分,也就是析出了较多的钛,这时如果氮的来源不足则势必会使氮化钛向含氮量少的组合变化,甚至会产生局部的二相区,有纯钛相出现,这自然是不希望发生的.按反应式(6)氢气和氮气的比例应为4∶1,试验发现氮气比例稍高一些为好,采用3∶1较为适宜.过多的四氯化钛不仅造成浪费,同时对于反应的进行也是没有好处的,会形成疏松的涂层结构.

原料气体的配比是个较复杂的问题,它不仅涉及到反应的温度、气体的总流量、四氯化钛的气化状态,还涉及到所处理的对象等一系列问题,有待今后继续探索.

氮化钛具有较高的硬度,HV约为2 400~2 800,YT5经1 050±10 ℃、120 min处理后表面层硬度为HV 2 450~2 550(100 g),具有较好的抗耐磨性.氮化钛与钢摩擦系数仅为0.08~0.1,从而可大大减少刀具的磨损,提高切削速度20%~40%.另外其与铁的亲和力小,有良好的抗咬合性能,可降低切削力15%~25%,降低切削温度60~65 ℃,减少刀瘤的形成,提高零件的光洁度,可见这些特性都是刀具材料所希望的.因缺少测试手段以获得较为系统的数据,只能通过生产实践进行比较,例如处理YT15刀具加工30CrMnSi,吃刀量每次6 mm,走刀量0.25 mm,走刀长度65 mm,过去每加工120次,至少刃磨一次,经沉积后,加工360次以上还未见磨损.

可见,经氮化钛气相沉积刀具或模具可提高使用寿命3~5倍,这还不是极限数据,因质量还不稳定,涂层的结构.基体合金的成分及加工的对象三者的关系还要进一步试验与研究.

涂层的厚度由于金相试样难制作,一般可用称重法求得,对于刀具来说,厚度以8~12 μm为好,大于15 μm是不利的,对于模具等就可稍厚一点.

5 结束语

通过工艺试验,我们有以下几点初步体会:

(1)气相沉积工艺是一项有发展前途的新的强化工艺,经氮化钛气相沉积可使刀具或模具的寿命提高3~5倍.

(2)气相沉积工艺的关键之一是原料气的净化.因设备和检测仪器的落后,使工具质量的波动较大,必须设计和生产合适的设备和检测仪器,才能保证质量的稳定及提高.

(3)必须进一步研究涂层的结构及整个反应过程的机理,才能向多层及混合涂层发展,使涂层的性能适应各种要求.

参考文献

[1] 李书常,李明珠. 模具材料及强化处理[M].北京:机械工业出版社,2010:250-259.

[2] 北京长空机械厂.电解气相催渗气体氮化试验小结[R],1976.

[3] 胡昌义,李靖华. 化学气相沉积技术与材料制备[J].稀有金属,2001,25 (5):365-367.

[4] 王淑涛, 张祖德. 化学气相沉积法制备氮化钛[J] .化学进展, 2003, 15(5):374-378.

[5] 于仁红, 蒋明学. TiN的性质、用途及其粉末制备技术[J] .耐火材料, 2005,39(5): 386-389.