电火花线切割粗加工拐角策略研究

2011-02-10陈成细奚学程赵万生

陈成细,奚学程,顾 琳,赵万生

(上海交通大学机械与动力工程学院机械系统与振动国家重点实验室,上海 200240)

电火花线切割加工由于两电极间不接触,加工与硬度、韧性无关,故易于加工难切削材料、薄且细小的工件、导电性差的精密陶瓷及形状复杂的机械零件。由于电极丝是非刚体,加工过程中两电极间作用力影响放电间隙的改变,导致电极丝挠曲及振动,从而造成拐角加工误差。

造成拐角误差的主要原因有:①电极丝滞后引起的几何误差;②加工路径方向改变时,由于放电合力作用产生的电极丝振动引起的几何误差;③在拐角处,因电场集中造成放电几率的增大而产生过切现象[1]。电火花线切割加工虽然是非接触式加工,但电极丝放电时所承受的外力有:电极丝和工件之间的静电力与电磁场力,此作用将电极丝拉向工件;放电高温导致局部加工液膨胀汽化产生气爆压力,此作用力将电极丝推离工件;上下导向器的张紧力;高压喷流时,加工液对电极丝产生的冲流压力。这些力在加工过程中产生的合力引起电极丝的挠曲及振动,在进行拐角加工时造成了拐角加工误差[2-3]。

为了降低拐角加工误差,Taku ji Magara[4-5]等人提出了在拐角处通过增大放电脉间来降低电极丝挠曲;Hsue[6]等人提出改变多个加工参数的模式来降低挠曲;Kondou和Nishimoto[7]提出基于电极丝挠曲量来修改拐角轨迹的方法;Dauw和Beltram i[8]开发了实时监测电极丝挠曲的系统,并根据挠曲量实时校正导向器轨迹的方法,但该方法由于需特殊的设备带来了高昂的成本。调整电参数策略在较高精度时需要较长的加工时间,且具体的控制参数办法在文献中也未明确;轨迹补偿策略不会增加加工时间,且在已知期望高度平面电极丝挠曲量的情况下,能使该平面拐角误差很小,但由于高度不同,电极丝挠曲量也不同,而不能使任意高度平面获得相同的精度。所以,只有通过轨迹补偿策略,使拐角误差在期望平面内很小或为零。通过控制加工参数策略,使任意其他高度平面的拐角误差在允许范围之内[9]。

1 拐角类型控制策略

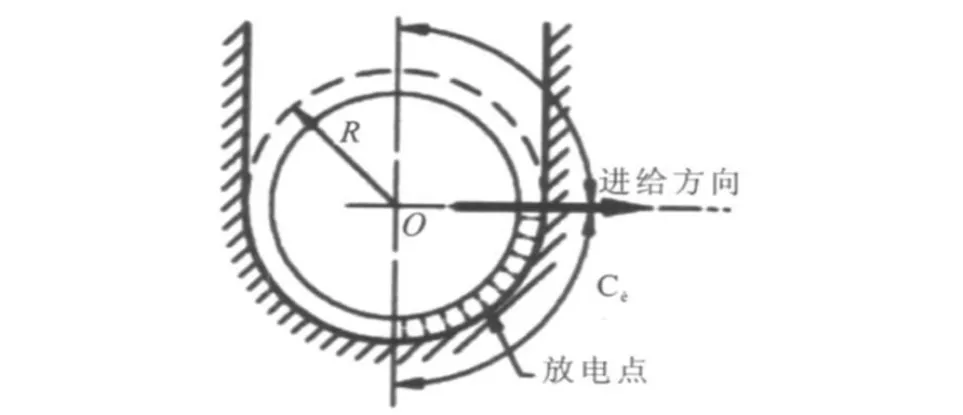

由于拐角加工时方向的改变,使电极丝表面放电状态发生了改变,引入放电角[10](图1)来描述这一变化。

图1 放电角

如图2上图所示,在直线切割时,电火花放电角为180°,称为整个前表面放电,此时电极丝只向切割方向切向的反方向挠曲;而图2下图放电角小于180°,称为前表面局部放电,电极丝不仅受到切割方向的反向力,还受到垂直于切割方向的法向力,其电极丝的挠曲情况也更复杂。

图2 电极丝放电状态[11]

根据放电角将拐角分为两类:整个前表面放电的包括凸模尖角、凸模圆角和凹模大半径圆角;前表面局部放电包括凹模小半径圆角。为了使凸模尖角能在整个前表面放电,采用圆弧过渡连接的策略,而不是采用直线过渡连接的策略,如图3中OAB所示。

2 整个前表面放电加工拐角策略

2.1 轨迹补偿策略

电极丝挠曲模型如图4所示。为了简化做如下假设:

图3 凸模拐角连接策略

(1)上下导向器垂直对称于工件。

(2)张紧力作用在电极丝上,其受到均布载荷。

(3)δA是工件中央平面电极丝挠曲量;δB是工件上下平面电极丝挠曲量。

图4 电极丝挠曲模型[9]

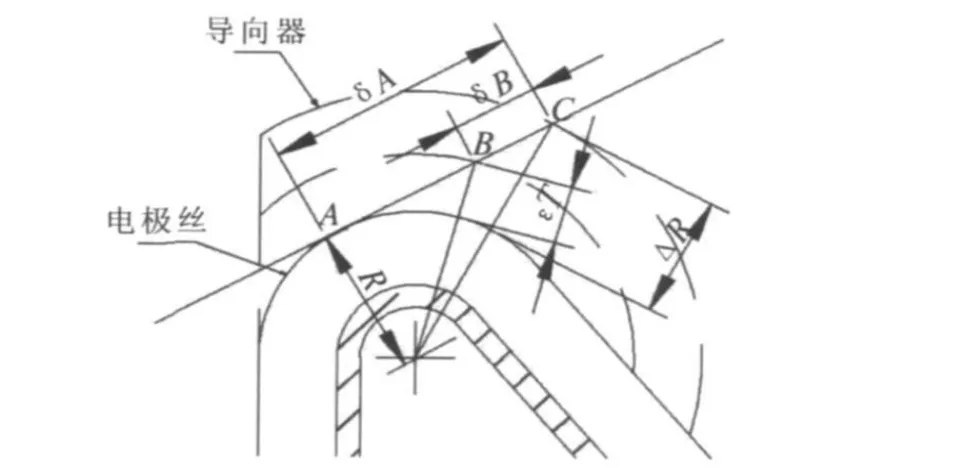

基于δA的凸模轨迹补偿如图5所示。导向器总是在切向于圆弧路径上领先于电极丝挠曲量 δA。当曲线通过工件中央平面的 A点时,而在工件上下平面刚好通过B点。这样补偿的结果使在工件中央平面的路径没有误差,在工件上下平面的有向外误差εT,这部分误差只需在精加工中切去即可。上述轨迹补偿策略并不适用于凹模大半径圆弧,因为向外误差εT会造成过切。

图5 凸模轨迹补偿[9]

凹模大半径圆弧采用基于 δB的轨迹补偿策略(图6)。其在工件上下平面有很小的误差εn,几乎可认为在上下平面没有误差,而在工件中央平面有向内误差εT。

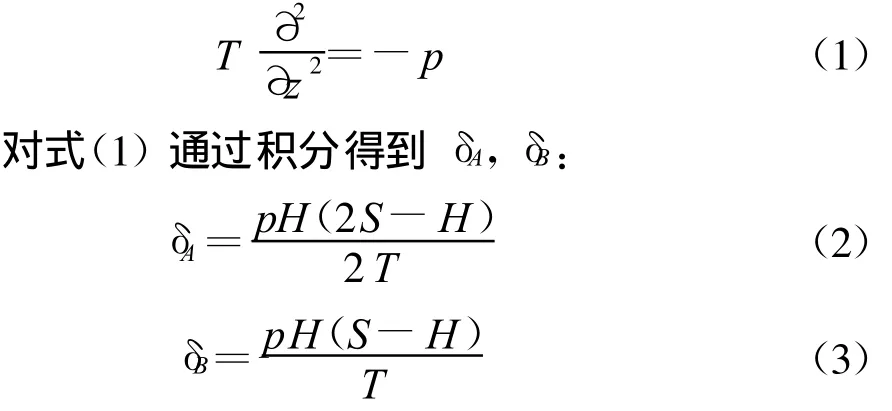

假设电极丝是柔性的,由微分方程[1]:

图6 凹模大半径轨迹补偿[9]

式中:2H为工件厚度;2S为上下导丝嘴高度。

假设R≥εAL,略去二阶项,由几何关系得到以上两种轨迹补偿策略的拐角误差均为:

2.2 加工参数调整策略

为了使 δA≤δAL,对放电脉间进行了控制。由HarukiObara[9]等人提出的控制方法,做了如下假设:

(1)电极丝直线切割时,挠曲量δA0已知。

(2)电极丝主要受放电爆炸力作用,且该力正比于放电频率,即电极丝挠曲量正比于放电频率。

则:

式中:fAL为使电极丝挠曲量δA=δAL的放电频率;f0为直线切割时的放电频率。

若放电周期固定,则平均工作电压 VW:

式中:V0为空载电压;Vg为放电电压;td为平均放电延长时间;te为放电周期;t0为脉冲间隙。

给出计算步骤:

(1)由式(9)计算 f0。

(2)从式(6)由 εAL计算 δAL。

(3)从式(7)由 δA、δAL计算 fAL。

(4)从式(10)由 fAL替换f计算出t0AL。

其中 VW依赖于伺服电压VS与伺服系统的增益,一般假设 VW=VS;电极丝直线切割挠曲量δA0由实验获得。

3 前表面局部放电加工拐角策略

3.1 顶角加工策略

3.1.1 轨迹补偿策略

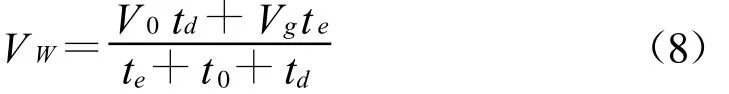

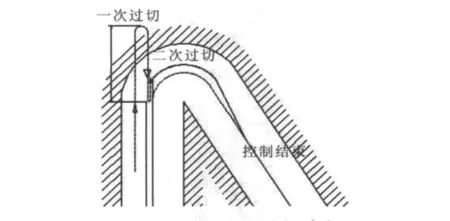

由于电极丝的挠曲,当导向器到达顶角时,工件仍未切到顶角。通过增大放电脉间,能使工件未切到的部分减小,但同时也带来了加工时间的增加。为了减小加工误差,同时不增加加工时间,采用图7所示的过切加工轨迹补偿策略[12]。

图7 拐角斜面轨迹补偿[12]

导向器过切量为电极丝在工件上表面的挠曲量,由式(2)和式(3)得:

3.1.2 加工参数策略

在允许误差εAL下,顶角电极丝允许挠曲量 δAL依赖于拐角角度(图8)。

由几何关系求得:

当 θ>90°时:

将上述允许挠曲量代入第2部分的公式,计算出放电脉间。

图8 拐角误差,拐角角度关系[11]

3.2 斜边加工策略

3.2.1 加工参数策略

由于前表面局部放电,拐角斜边切割时受到垂直于斜边的法向力,将产生向内误差,可通过增大伺服基准电压[12],使切槽增大、向内误差减小。但伺服基准电压增大有上限,否则当通过拐角控制路径,将加工参数设回正常值之后,在斜边上将出现阶梯状。在允许的误差下,根据不同的伺服基准电压和不同的拐角角度,再通过实验的方法来获得允许的电极丝垂直于斜面的挠曲量,通过这一允许挠曲量由第2部分计算步骤来获得放电脉间。

3.2.2 轨迹补偿策略

斜面切割的轨迹补偿策略如图7所示的二次过切的策略,不同的二次过切量将由上一节获得的允许斜面挠曲量来决定。

4 电极丝挠曲量的测定

为了获得电极丝直线切割挠曲量,采用两块20 mm厚的304不锈钢叠在一起切割[12](图9)。

式中:L0为测得长度;L为编程长度;D为切槽宽度。

图9 挠曲量测定[11]

5 结束语

本文给出了通过轨迹补偿和加工参数调整来改善电火花线切割粗加工拐角加工精度的策略,分别分析了凸模、凹模大半径圆弧前表面完全放电及凹模小半径前表面局部放电情况的轨迹补偿和调整放电脉间具体方法。最后给出了实验获得电极丝挠曲量的测定方法。

[1] Dekeyser W L,Snoeys R.Geom etric accuracy of wire-EDM[C]//Proceedings of the International Symposium for Electro-Machining.Nagoya,1989,226-232.

[2] Sanchez JA,Rodil JL,etal.On influence of cutting speed lim itation on the accuracy ofwire-EDM corner-cutting[J].Journalof MatarialProcessing Technology.2007,182:574-579.

[3] Shunsuke Tomura,Masanori Kunieda.Analysis of electromagnetic force in wire-EDM[J].Precision Engineering.2009,33:255-262.

[4] Magara T,Yatom i T,Yamada H,et al.Study on machining accuracy in w ire EDM part I—improvement ofmachining accu racy of corner parts in rough-cutting[J].Japan Society of Electrical Machining Engineers.1991,25(49):23-32.

[5] Magara T,Yatom i T,YamadaH,et al.Study onmachining accu-racy in w ire EDM part II—improvemen tofmachining accu racy of corner parts in finish-cutting[J].Japan Society of Electrical Machining Engineers.1992,26(52):1-15.

[6] HsueW J,Liao YS,Lu SS.A study of control strategy of w ire-EDM based on quantitativeM RR analysis[J].International Journalof ElectricalMachining.1999(4):33-39.

[7] L Kondou,K.Nishimoto.Precisely p rocess of wire electrode EDM[J].Japan Society of Electrical Machining Engineers,1985,19(37):12-27

[8] Ivano Beltram i,Axel Bertholds,Dirk Dauw.A simplified post process for wire cut EDM[J].Journal of Materials Processing Technology,1996,58:385-389

[9] Obara H,KawaiT,Ohsumi T,et al.Combined power and path con-rolmethod to improve corner accuracy of rough cu ts by wire EDM(1st report)[J].International Journal of Electrical Machining.2003(8):27-32.

[10] W.J.Hsue,Y.S.Liao,S.S.Lu.Fundamentalgeometry analysis ofw ire eletrical dischargemachining in corner cutting[J].International Jou rnalof Machina Tools Manufacture.1999,39:651-667.

[11] Chin-Teng Lin,I-Fang Chung,Shih-Yu Huang.Improvement of machining accuracy by fuzzy logic at corner parts for w ire-EDM[J].Fuzzy Sets and System s.2001,122:499-511.

[12] ObaraH,Kaw ai T,Ohsum i T,et al.Combined pow erand path con-trolmethod to improve corner accuracy of rough cutsby wire EDM(2st report)[J].International Jou rnal of Electrical Machining.2003(8):33-38.