汽车结构件级进模的料带优化设计

2011-02-01成艾国申丹凤

聂 昕 成艾国 申丹凤

1.湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

2.东风柳州汽车有限公司,柳州,545005

3.湖南湖大三佳汽车技术开发有限公司,长沙,410205

汽车结构件级进模的料带优化设计

聂 昕1,2成艾国1申丹凤3

1.湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

2.东风柳州汽车有限公司,柳州,545005

3.湖南湖大三佳汽车技术开发有限公司,长沙,410205

以某汽车前纵梁加强板为例,通过对级进模冲压过程进行模拟,预测生产中可能出现的传送带变形、毛坯展开不准确、成形缺陷等问题,并提出采用手动修改与比例因子法相结合的方法对料带进行优化设计。实际生产验证了该方法的优越性,所得结果为实际调试模具提供了依据,可大大缩短模具开发周期,节约模具成本。

级进模;传送带变形;比例因子法;优化设计

0 引言

目前,对汽车钣金件冲压而言,一般都采用多工序、多工位模具才能实现,因此零件制造的全工序需要多套模具和多台压力机,尤其在自动化生产时需要的设备更多。如果采用级进模进行冲压生产,就可以克服这些缺点。级进模的特点是生产效率高,生产周期短,占用的操作人员少,易于实现自动化批量生产。

在国内,复杂零件的级进模的设计特别少,而高强度钢板复杂零件的级进模的设计则几乎没有。在级进模设计过程中,一旦最初板料展开尺寸出错,最终的产品一定不合格。料带的形状设计决定了模具的基本结构,控制着零件的流动,而桥的设计会明显地影响传送带的变形和后序零件的形状,所以级进模设计的难点及关键在于产品的毛坯展开及料带形状的设计。传统的毛坯估算及料带形状设计只能依靠工程师的设计经验来完成,对于造型相对复杂的零件,很难估算准确,从而造成实际生产中出现模具报废、产品定位误差大等严重问题。通过对国内外有关级进模的文献进行分析发现,几乎所有的文献提出的级进模冲压成形分析都没有真正地针对级进模的各工序冲压特点进行整体分析[1],也没有考虑因料带的结构和变形而造成的零件变形的影响[2],更谈不上对毛坯形状和料带结构进行优化设计[3]。

本文以某汽车结构件为例,在有限元仿真的基础上,结合手动修改与比例因子法等优化方法,对该零件级进模的料带进行优化设计,并预估其冲压成形性,将问题消除在设计阶段。最后,通过实践验证了该方法的有效性。

1 比例因子优化算法

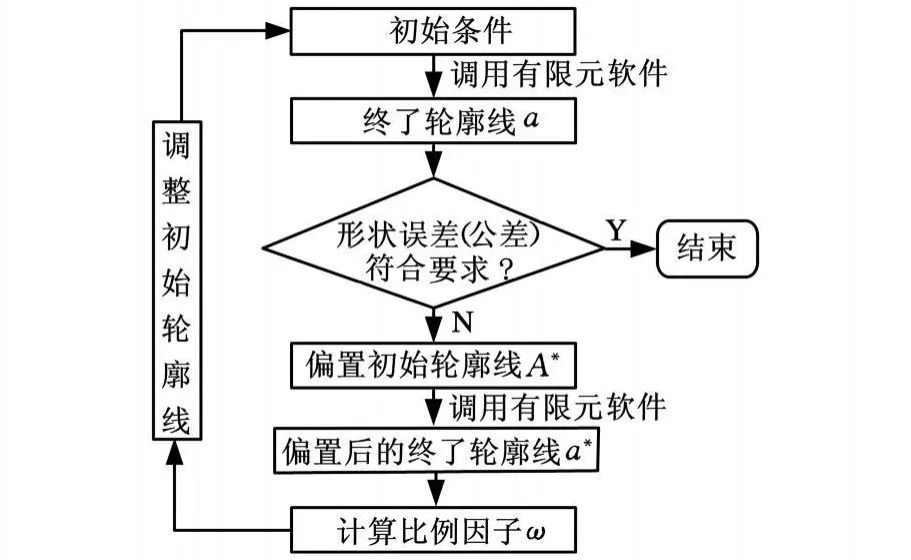

比例因子法是一种优化轮廓线的方法[4],它是通过调用、比较冲压前后终了轮廓线和目标轮廓线的差值,计算出零件变形的比例因子,通过比例因子修正轮廓线而进行自动偏置补偿、迭代的一种优化方法。其基本过程如下:

(1)首先给定必要的初始条件,包括初始轮廓线A、目标轮廓线aT。通过调用有限元分析软件进行冲压模拟,获得终了轮廓线a。

(2)然后将终了轮廓线与目标轮廓线进行比较,如果形状误差在公差允许范围之内,则结束运算,输出该初始轮廓线;否则对该初始轮廓线进行特定的偏置。再调用有限元软件对偏置后的轮廓线A*进行冲压模拟,获得偏置后的终了轮廓线a*。

(3)最后计算出零件变形的比例因子ω。通过比例因子ω对初始轮廓线A进行修正,再将修正后的轮廓线作为下一次迭代的初始轮廓线。这样不断循环,直至形状误差均在公差允许范围之内,结束迭代,将最后一次迭代的轮廓线作为最优轮廓线输出。

其流程如图1所示。

图1 比例因子法流程图

2 汽车前纵梁加强板级进模工艺

2.1 汽车前纵梁加强板

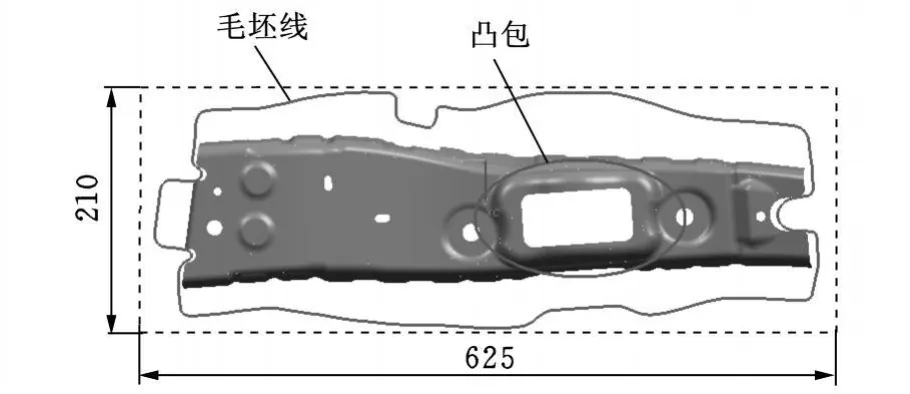

某汽车前纵梁加强板如图2所示,其质量为1.216kg,厚度为 1.8mm,材质为高强度钢DP340,其材料属性如表1所示。产品边界公差值为±1.0mm。

2.2 级进模工艺

设计多工位级进模的关键是零件的毛坯展开及料带的排样,这是模具设计的核心。合理的排样及适当的搭边值是降低成本和保证工件质量及模具寿命、使用性能的有效措施。

2.2.1 毛坯展开

常用的毛坯展开方法一般有传统经验计算公式法[5]、one-step[6]仿真分析法,或者两者相结合的方法。此零件中部的凸包造型在冲压时,材料将发生明显变形,按常用展开方法进行毛坯展开无法准确计算该处的展开尺寸,只能得到一个大致的毛坯尺寸,如图3所示。

图3 前纵梁加强板毛坯展开图

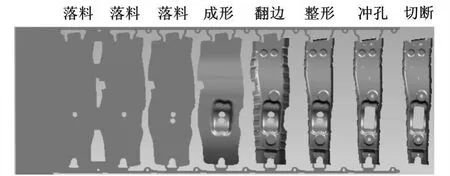

2.2.2 料带排样

级进模的工艺设计就是料带的排样设计。前纵梁加强板的冲压工序内容包括:毛坯形状的落料、凸包的拉延、侧壁的翻边及整形、头部的小翻边、加强板中间的冲孔以及最后的切边。同时考虑到模具受力的平衡性,该加强板冲压工艺总共分成八个工序:三工序落料、成形、翻边、整形、冲孔和切断。级进模就是将上述所有工序集中在一副模具里,每一工序称为该模具的一个工位,其排样如图4所示。

图4 级进模料带排样图

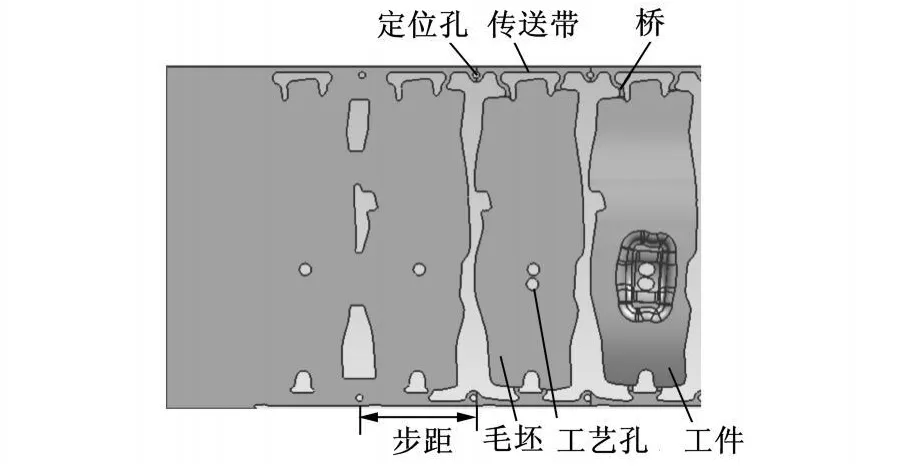

为了保证料带能够连续精确地进入级进模内,钢卷必须先经过开卷机、校直器及进给器才能进入级进模,再传递到其他工位。料带不仅提供冲压用的零件毛坯,还要实现将零件从一个工位传递到下一个工位的功能,其结构如图5所示。

一般料带应该包括毛坯、工件、传送带、桥及定位孔等。此加强板的毛坯中开了两个工艺孔,以避免成形中间凸包造型时发生破裂。料带中的传送带是用来连接相邻工位的,桥是用来连接传送带与零件的,定位孔是用来保证料带进入每个工位时位置的准确性的,步距是相邻两个工位之间的距离,即料带每次向前进给的距离。

图5 级进模料带结构图

3 级进冲压仿真及料带优化

级进模冲压及仿真的难点主要有以下两点:①毛坯形状预估的准确性。如果毛坯形状不准确,实际冲压或者仿真出来的结果一定不合格,且调试工作量大。②料带中桥的变形难以预估。如果桥的尺寸设计不合理,则会因桥的强度过大难以变形,使得传送带发生明显变形,无法保证料带进给时位置的准确性;或因桥的强度过小,冲压过程中桥发生断裂,无法保证级进冲压正常进行。以往的仿真很少考虑桥的变形,导致仿真的结果没有意义。

3.1 级进冲压仿真

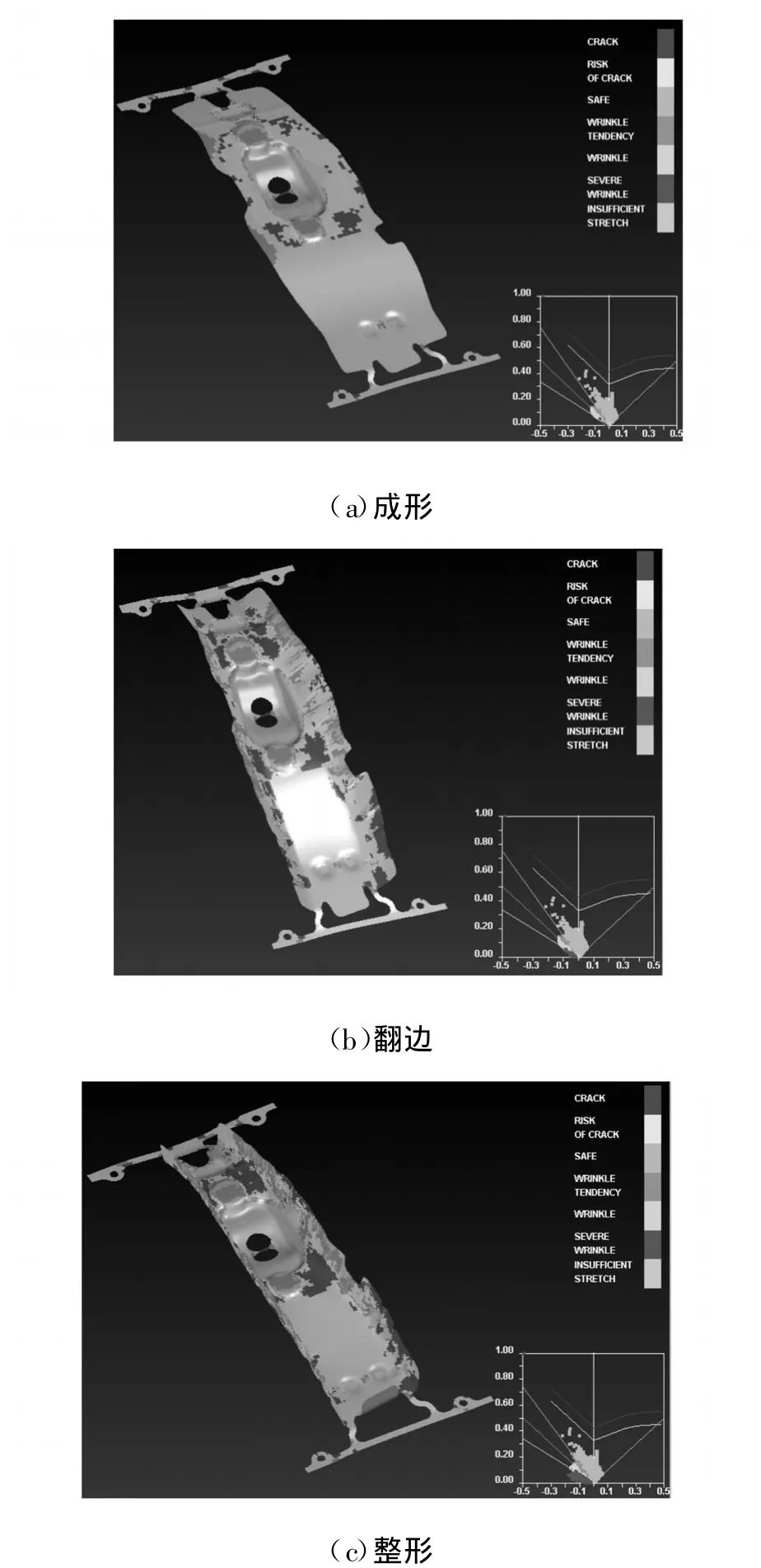

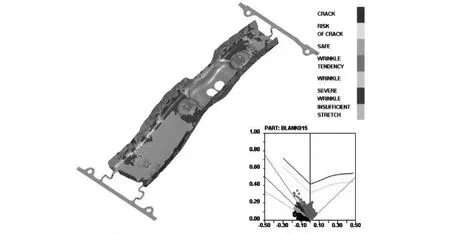

当级进工艺制订好后,按照初始的毛坯形状及桥的设计来对该前纵梁加强板进行级进全工序冲压仿真分析。冲压仿真结果如图6所示,从图6中的结果看,毛坯中间两个工艺孔发生开裂,为凸包的成形提供材料,从而保证了凸包的成形性。整个零件的成形过程未出现开裂及明显起皱现象,因此该加强板的成形性良好。

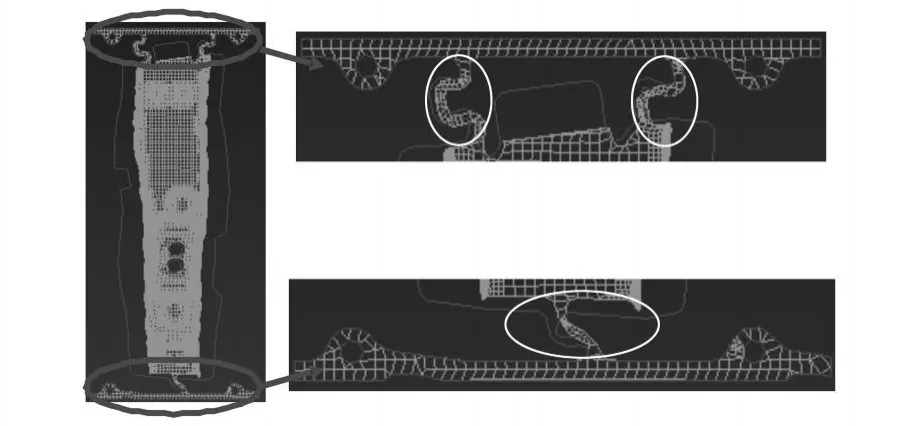

3.1.1 桥及传送带的变形结果

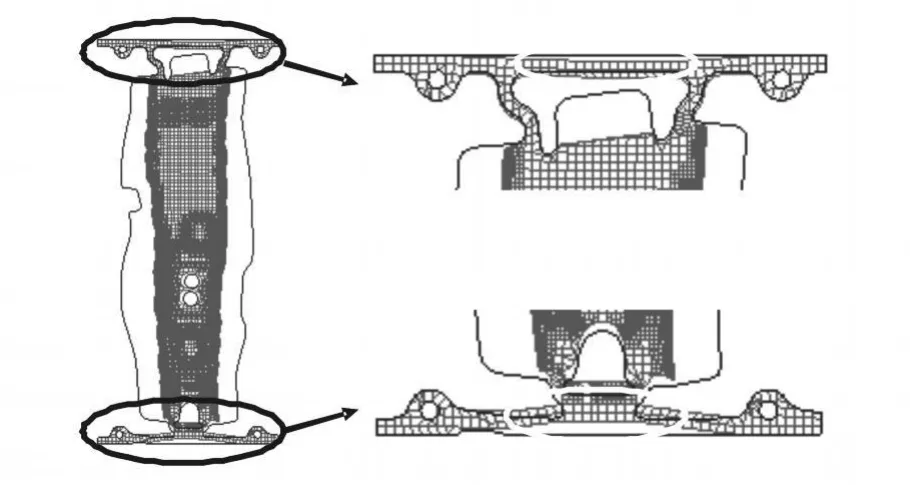

图7所示为桥及传送带部分的变形情况,右侧为局部放大图。圆圈部分为料带毛坯的初始状态,网格为经过成形、翻边及整形后的工件轮廓,从图中可以看出,桥变形不太明显,而两端的传送带发生了明显的变形,会造成定位孔也发生变形,这样最终导致料带进给时定位不准确,从而使级进模的自动进给无法实现。上下两端的传送带的偏差距离分别达到了2.7mm和5.2mm。

由变形结果分析可知,造成传送带变形的主要原因是由于桥的刚性过大,桥难以变形。为解决这个问题,必须重新设计桥的形状及尺寸。

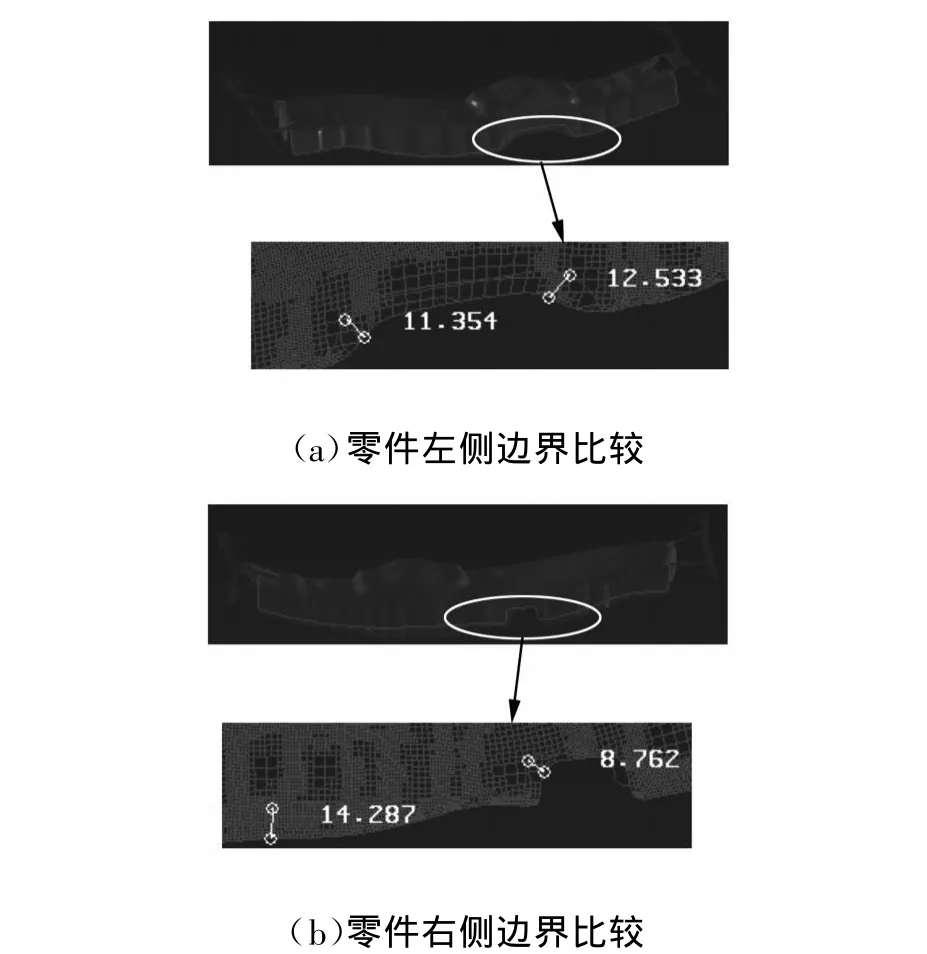

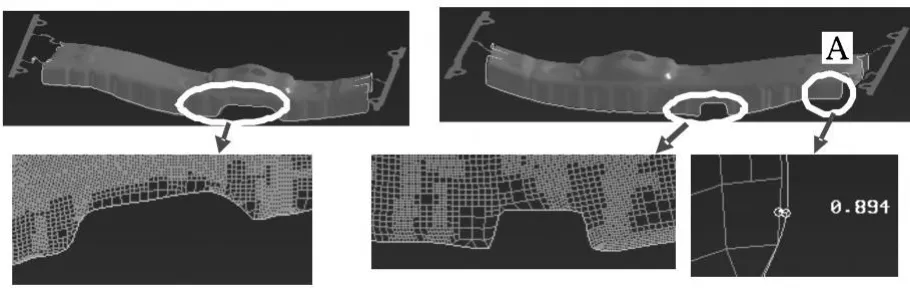

3.1.2 毛坯冲压后的工件边界

对采用经验计算公式和one-step仿真分析展开的方法获得的毛坯形状进行级进冲压仿真,冲压后工件边界结果如图8所示。粗实线为产品边界线,网格面为冲压仿真后工件的形状,从放大图可看出,工件边界与产品边界线在凸包处误差最大,一侧最大误差值为12.53mm,另一侧的误差值为 14.28mm,这与产品边界公差要求±1.0mm相比,差距太大。

图6 级进冲压成形性分析

图7 桥及传送带变形简图

如果按这样的设计进行制造加工,不仅造成最终工件不合格,还会使得级进模的前三个工位的落料模具报废,造成非常严重的损失。因此必须在设计阶段消除这些问题,这需要对级进模料带进行优化。

图8 产品零件边界图

3.2 料带优化

从仿真结果分析,造成工件不合格和定位不准确的主要因素是料带中的两个组成部分——桥及毛坯形状尺寸设计不合理,因此料带的优化设计主要针对这两部分进行。本文采用手动修改与比例因子法相结合的方法对料带中的桥及毛坯进行优化。

3.2.1 桥优化

桥是料带中传送带与毛坯的连接部分,此部分在冲压过程中可以发生明显变形,但不能断裂,且需保证传送带部分不发生明显变形。由于桥的最终形状没有明确要求,其最终目标边界无法给定,所以只能通过手动调整。

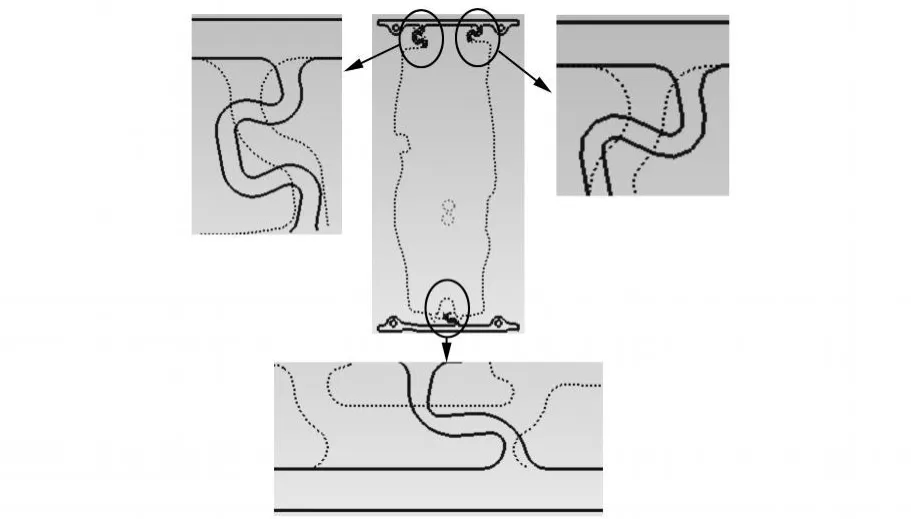

仿真结果显示桥的刚性过大,未发生变形,因此将桥的宽度减小(由8mm减小为5mm)、线长增加,其中一端的两条桥变成一条桥,以减小其刚性,具体细节如图9所示。细虚线为桥的初始形状,粗实线为修改后桥的形状 。

图9 桥优化前后形状对比

3.2.2 毛坯优化

初始毛坯级进冲压仿真结果显示,工件边界相对于产品目标边界有较大差距,远不在公差允许范围内,为保证冲压后的工件合格,需对毛坯形状进行优化,本文采用比例因子法对毛坯进行优化。

根据前面仿真的结果,定义冲压后工件边界为a,产品最终边界线为目标aT,毛坯形状为变量A,根据变形前后的偏置量Δ和δ,求出比例因子ω:

然后根据比例因子ω进行多次迭代,当结果a与目标a T的误差在公差±1.0mm内时迭代结束,输出变量A即为优化后的毛坯形状。

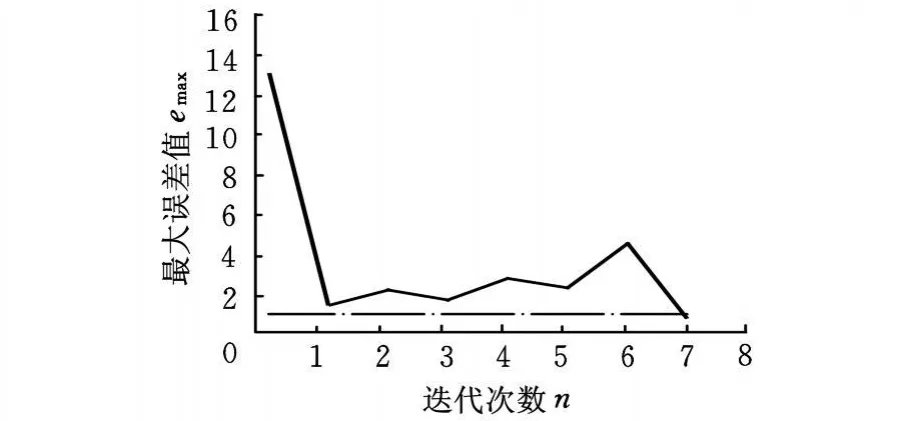

本算例的工件边界与目标边界的误差由初始的14.29mm经过一次迭代后降为1.46mm,直至第七次迭代,误差值为 0.88mm,在公差±1.0mm内,满足要求,迭代停止。图 10所示为迭代优化结果的比较,点划线为目标值1mm,共迭代7次,第七次迭代的数据为虚线以下,即达到要求。

图10 优化迭代结果比较

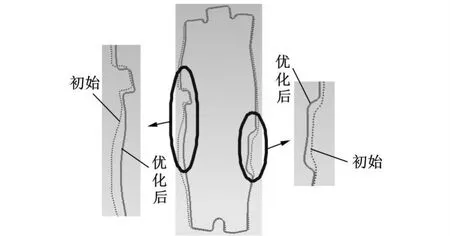

图11所示为初始毛坯线和第七次迭代后所得的毛坯线比较,虚线为初始毛坯线,实线为第七次迭代后的毛坯线,从图11可以明显看出,被圈出的部分变化最大,也是产品的凸包展开处,即经验展开与实际差距最大的位置。

图11 优化前后毛坯比较

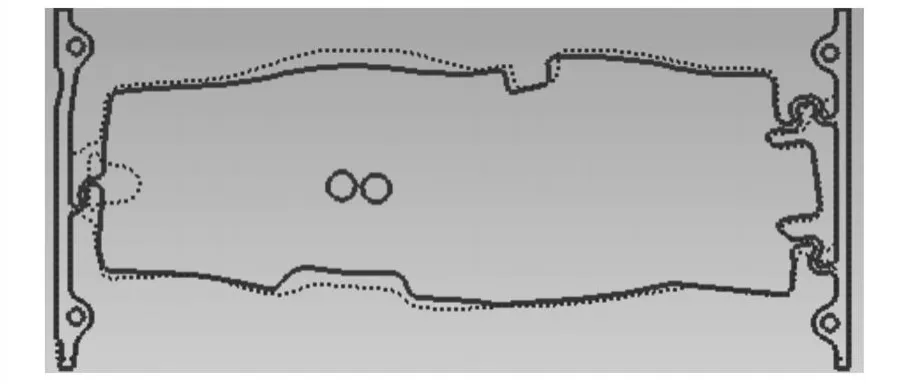

3.2.3 优化后仿真结果

将优化后的桥及毛坯形状组合成新的料带,如图12所示。其中,虚线为初始料带,实线为优化后料带。

图12 优化前后料带比较

将优化后的料带再进行级进冲压模拟,其仿真结果如图13所示,可看出,产品未出现开裂及明显起皱,与料带优化前一样,该加强板的成形性良好。

图13 优化后成形结果

除了成形性外,应更加关注的是,在进行级进冲压成形后优化后料带的传送带、桥的变形情况,以及成形后工件的边界与产品边界之间的误差值。图14所示为桥及传送带的变形情况,网格为成形后工件的位置,外轮廓线为初始料带位置,从图右侧的放大图可以明显看出,新料带的桥发生了明显变形,而传送带几乎与初始位置重合,达到了优化的目的,即保证了料带在进给过程中定位的准确性。

图14 桥及传送带变形情况

图15所示为新料带成形后工件边界与产品边界的比较,从图15可以看出,工件边界与产品边界几乎是重合的,特别是在凸包位置,其误差值非常小。误差最大的位置为图中A处,其误差值为0.894mm,在公差允许范围内。

从上述仿真结果分析,在级进冲压中,优化后的料带既保证了进给时料带定位的准确性,又满足了产品边界的公差要求。

图15 工件边界与产品边界比较

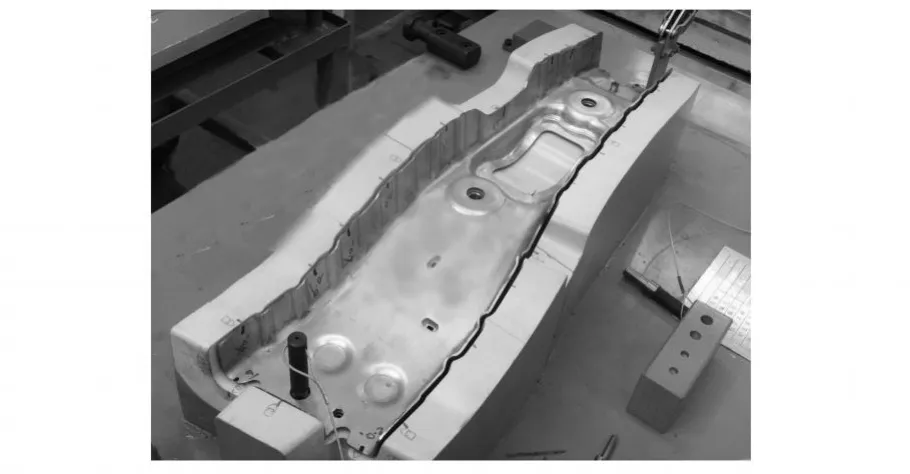

4 实践验证

该前纵梁加强板采用优化后的料带进行级进模设计,经模具制造及初步调试后,其结果如图16所示。从检具检测结果可知,产品边界符合公差要求,最大误差值为0.95mm,与仿真预测结果0.89mm比较一致。

图16 检具上的前纵梁加强板

5 结论

(1)级进模料带的优化设计是成功设计级进模的关键,而料带的设计是由毛坯的形状及桥的结构设计所决定的。

(2)有限元仿真配合料边优化算法能够很好地优化、指导级进模设计,但必须同时考虑传送带可能发生变形的影响。

(3)实践证明,比例因子法在料带边界优化方面有较好的可行性及较高的精度。

[1] 吴春明,阮锋,夏琴香,等.基于有限元分析的级进模拉深工序优化设计[J].机床与液压,2006(2):29-31.

[2] 黄珍媛,阮锋,管灿,等.基于数值模拟的级进模筒形拉深工步工艺分析[J].电加工与模具,2006(4):50-53.

[3] Lin Bor-Tsuen,Kuo Chun-Chih.Application o f an Integrated RE/RP/CAD/CAE/CAM System for Magnesium A lloy Shell of M obile Phone[J].Journal of M aterials Processing Techno logy,2009,209(6):2818-2830.

[4] 聂昕,成艾国,钟志华,等.比例因子法在冲压件外轮廓线优化中的应用[J].中国机械工程,2007,18(1):90-94.

[5] BlountG N,Fischer B V.Com puterized Blank Shape Prediction for Sheet Metal Components H aving Doub ly-curved Surfaces[J].Int.J.Prod.Res.,1995,33(4):993-1005.

[6] Lee C H,H uh H.Blank Design and Strain Prediction of Automobile Stam ping Parts by an Inverse Finite Element Approach[J].J.M ater.Proc.Technol.,1996,63(6):645-650.

Optim ization Design of Blank Sheet in Body Panel Progressive Stamping

Nie Xin1,2Cheng Aiguo1Shen Danfeng3

1.State Key Laboratory of A dvanced Design and Manufacture for Vehicle Body,Hunan University,Changsha,410082

2.Dongfeng Liuzhou Motor Co.,Ltd.,Liuzhou,Guangxi,545005

3.Hunan Sunja Auto R&DCo.,Ltd.,Changsha,410205

A front rail reinforcement panel is an exam ple to illustrate how the process of progressive stamping was simulated by finite-element method herein,so the problem s occurred in p roduction cou ld be p redicted such as carrier distortion,inaccurate blank size,cracks,and w rink les and so on.Besides,themethod which combined manualmodification and the scale factormethod were supp lied to op timize blank sheet.In the end,the method is proves its advantages and supp lies reference fo r trial in p ractice.It can also shorten development cycle and reduce cost.

progressive stamping;carrier distortion;scale factor method;op tim ization design

TG156

1004—132X(2011)06—0723—06

2010—05—13

“十一五”国家科技支撑计划资助项目(2006BAF02A 02);国家高技术研究发展计划(863计划)资助项目(007AA 042006);教育部长江学者和创新团队发展计划资助项目(531105050037);湖南大学汽车车身先进设计制造国家重点实验室自主课题(60870002)

(编辑 苏卫国)

聂 昕,男,1982年生。湖南大学机械与运载工程学院讲师,东风柳州汽车有限公司博士后研究人员。主要研究方向为车身结构优化及新工艺、新材料的应用。发表论文7篇。成艾国,男,1973年生。湖南大学汽车车身先进设计制造国家重点实验室教授。申丹凤,女,1981年生。湖南湖大三佳汽车技术开发有限公司硕士。