湿法炼锌中铜镉渣的酸浸和铜渣的酸洗过程对系统杂质氯的脱除效应

2011-01-27石启英赵效如何学斌任有良

石启英,赵效如,何学斌,任有良

(1.商洛学院化学与化学工程系,陕西 商洛 726000;2.陕西锌业有限公司,陕西 商洛 726000)

众所周知,湿法炼锌中氯离子浓度超过一定的限度是极其有害的。它不仅会引起系统中各种铁制设备甚至不锈钢设备如浸罐及浓密槽中的搅拌轴、叶片、阀门等的严重腐蚀,而且还会引起锌、镉电解工序中铅阳极板单耗升高,导致析出的锌片含铅量增大,严重影响锌锭、镉锭的质量。因此,锌电解所用的新液含氯量不得超标。尽管各生产厂家因工艺要求的不同,其控制标准也不尽相同,如有的单位控制在250 mg/L以内,有的则控制在500 mg/L以内,但是对于进入锌湿法系统的物料中的杂质氯都是有严格的规定:如锌焙砂含氯量应<0.20%,脱氯氧化锌焙砂含氯量<0.20%,碳酸锶中含氯量<0.15%等,从而确保锌电解所需用的新液中氯不超标。

然而对于湿法炼锌厂来说,不含氯的的物料几乎是没有的。因为湿法炼锌每天进入系统中的大量水总是含有一定量的氯,且各地区的水中氯的含量差异也很大,湿法炼锌厂为了最经济地处理定量的含氯镉铸型烧碱废渣,总是按一定的比列将该废渣加入到湿法炼锌系统以回收其中的锌镉等。系统之所以能长期保持一定浓度的氯含量而不积累升高,是因为系统本身对氯有相当的脱除能力。如在湿法炼锌工艺中,经研究发现镉回收工段的铜镉渣的高温酸浸和铜渣的高温酸洗过程就有这样的功效。

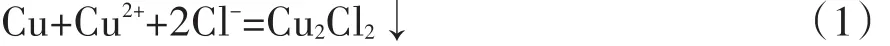

对于炼锌厂来说不论是标准法还是全湿法电解工艺,其净化过程必然产生大量的铜镉净化渣。如以某厂年产15万t的电解锌为例,其年产铜镉净化渣是2~2.6万t,该渣的成份为:37.96%的锌;9.19%的镉;6.66%的铜;0.02%的氯;30%的水。回收该渣中大量的金属锌和镉,产出富铜渣和成品镉锭的工艺流程如图1。

1 除氯原理

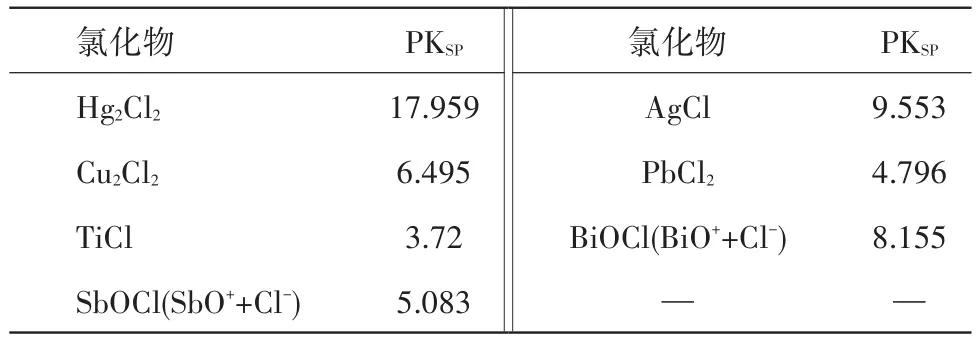

除氯的基本原理是利用铜及铜离子(Cu2+)与液体中的氯离子(Cl-)相互作用,生成难溶氯化亚铜沉淀,从溶液中除去。其相关难溶氯化物的PkSP值见表1。

表1 难溶氯化物的PkSP值

从表1可见,相关部分金属氯化物的沉淀次序为:Hg>Ag>Cu>Pb>Ti

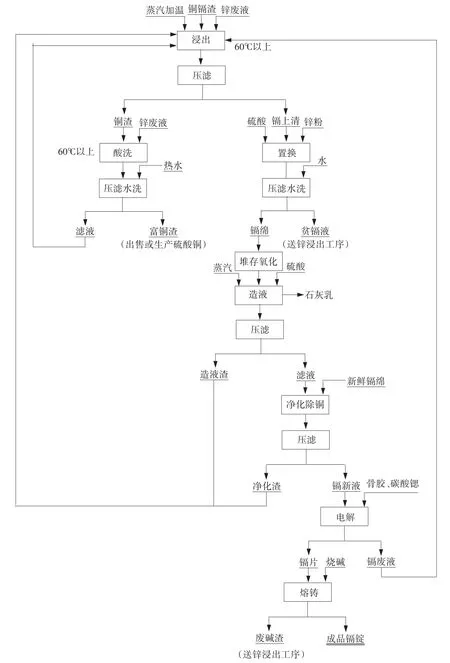

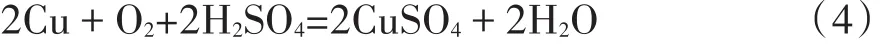

铜渣除氯的化学反应式为:

2 铜渣除氯试验

为了研究铜渣除氯,用含氯高的锌熔铸浮渣和锌废液进行反应,产生高含氯的锌废液,再加入一定量的铜渣等进行试验,以研究除氯的最佳条件和效果。

图1 铜镉渣的处理工艺

2.1 试验设备及原料

试验设备为电热板,烧杯(5 000 ml),搅拌器、过滤器等。

锌浮渣的成份为总Zn:77.52%;单质Zn:13.02%;Cl:1.80%。

2.2 铜渣除氯情况

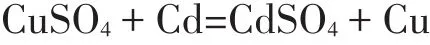

配制液体5 000 ml,加入100~150 ml硫酸铜结晶母液及150~200 g镉回收副产品铜渣,其除氯情况列于表2。

表2 铜渣除氯情况

除氯实验所用锌废液的成份为[H2SO4]177.5g/L;[Zn2+]:57.42 g/L;[Cl-]:0.31 g/L。

除氯前铜渣成份为Cu 48%;Zn:5.1%;Cl:1.2%除氯后得铜渣成份为Cu:26.62%;Zn:10.56%;Cl:8.74%。

由表2可以看出,锌浮渣浸出液中含氯量平均为2.19 g/L,加入一定量的铜渣及硫酸铜母液,除氯效果明显。液体中的氯离子含量可降至0.20~0.31g/L,除氯率可达到87%左右。

进一步研究发现,将终酸控制在10 g/L以上,温度控制在50~60℃,采用机械或空气搅拌,除氯效果更佳。

3 分析与研究

湿法炼锌的镉回收工序中的一次净化渣即铜镉渣的浸出过程,以及浸出后的铜渣的进一步酸洗过程既可回收其中的有价金属锌和镉,分离富集铜,又能除去溶液中相当量的杂质氯,随铜渣排出。

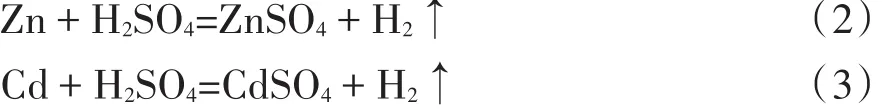

依据铜镉渣和锌废液的组成,再利用各种过程水以及酸洗液配制成始酸在80~100 g/L的前液,蒸汽加热到60℃以上,在机械或空气搅拌下,铜镉渣中的锌和镉可与液体中的硫酸反应而进入溶液,即:

该过程中同时有部分的海绵铜被氧化也进入溶液,即:

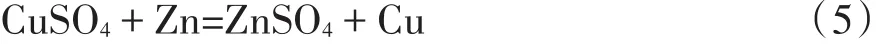

最终由于金属锌和镉的存在,铜又被置换进入渣中,即:

可见在铜镉渣的浸出过程中,只要终酸控制在10 g/L左右,温度达到50℃以上,有海绵铜和二价铜离子的存在,是完全具备除氯反应的条件。

实际上在铜镉渣浸出后所得的铜渣中含锌和镉还是比较高的:锌一般为10%左右,镉为5%。为了进一步回收其中的锌和镉,可用酸度较高的废液,在高温、机械或空气搅拌下再次进行浸出,就可以将其较为彻底的分离出来,使最终所得的铜渣中锌达到5%以下,镉达到0.5%,而铜的含量可提高到45%,甚至超过60%,从而使锌和镉的回收率大为提高,铜渣也因品位升高而价值提高。同时该过程由于铜绵的氧化作用显著,使液体中的Cu2+浓度显著增加,除氯作用更加明显。

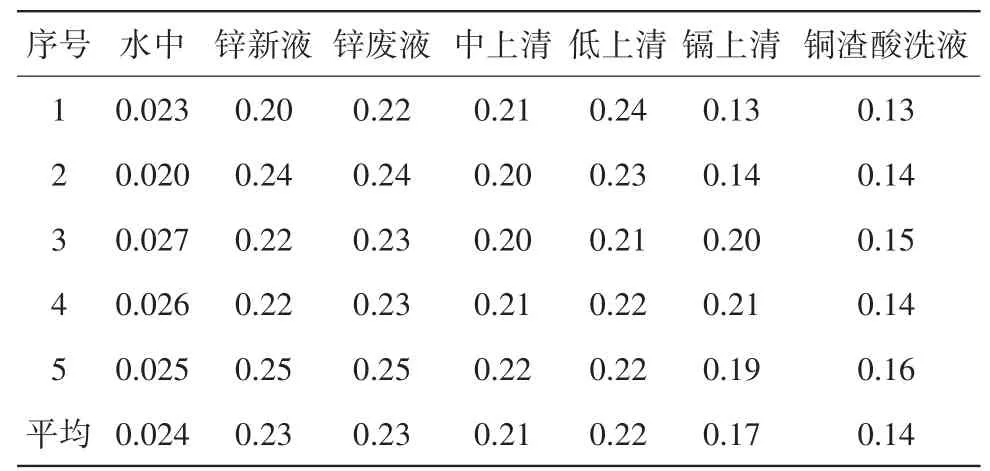

系统中氯离子含量情况的检测结果列于表3。

表3 系统中氯离子含量 g/L

4 结论

用铜渣的酸洗液、锌电解废液及各种过程洗涤水配制成始酸为80~100 g/L的前液,蒸汽加热到60℃以上,对湿法炼锌中的一次净化渣即铜镉渣进行浸出,并将终酸控制在10 g/L以上,回收锌和镉,所得的初铜渣在50~60℃的条件下,用锌废液对其中的锌和镉进行再浸出,以达到最大限度地提高铜渣中的铜的品位。以上工艺过程完全具备了铜渣除氯的条件。经对铜渣中的元素氯及浸出液前后的液体氯含量的分析,以及系统杂质氯的平衡分析可知,该工艺过程对脱除液体中的杂质氯效果明显,对湿法炼锌除氯工艺有重要参考意义。

[1] 梅光贵,王德润,周敬元,王 辉编.湿法炼锌学[M].长沙,2001.