从真空炉渣中综合回收有价金属的试验研究

2011-01-27苏飞

苏 飞

(韶关冶炼厂,广东 韶关 512024)

0 前言

韶关冶炼厂的真空炉渣为高砷含铅、锌、锗、铟物料,现有的从中提取稀有金属的工艺是先将真空炉渣酸浸提锌,提锌渣经盐酸浸出后进行氯化蒸馏提锗,蒸馏残液再经萃取与反萃提铟。由于真空炉渣中金属元素多以金属及金属间化合物形态存在,提锌过程不能使其全部转化为化合物形态,提锌渣中依然存在较多以金属或者金属化合物形态存在的金属元素,导致后续盐酸浸出富集锗、铟的工序稀有金属进入溶液不完全,影响稀有金属的回收。而且氯气做为氧化剂,锗的提取全过程中存在安全和环境污染等问题。在已有真空炉渣综合回收工艺的基础上,探索出一个更经济、更环保、金属回收率更高的新工艺对冶炼厂未来的发展具有重大的现实意义。

1 试验原料、辅料及设备

1.1 原料及辅料

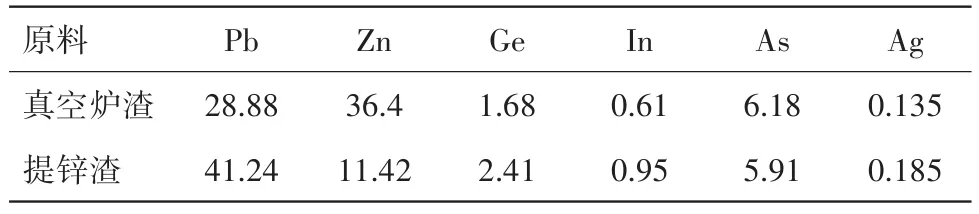

试验用原料为韶冶自产真空炉渣及真空炉渣硫酸浸出提锌后的提锌渣,其化学成分见表1。

辅料:盐酸(浓度28%~30%),工业级;双氧水(浓度27%),工业级;硫酸,工业级;TBP(磷酸三丁脂),A·R;P204(二乙基己基磷),工业级;煤油,工业级。

表1 真空炉渣及提锌渣化学成分(质量分数)%

1.2 主要设备

电热焙烧炉一台;100 L压力釜一台,带搅拌设备;冷凝吸收设备一套;自制试剂添加设备一套;萃取与反萃设备一套。

2 工艺流程、原理及技术条件控制

2.1 工艺流程

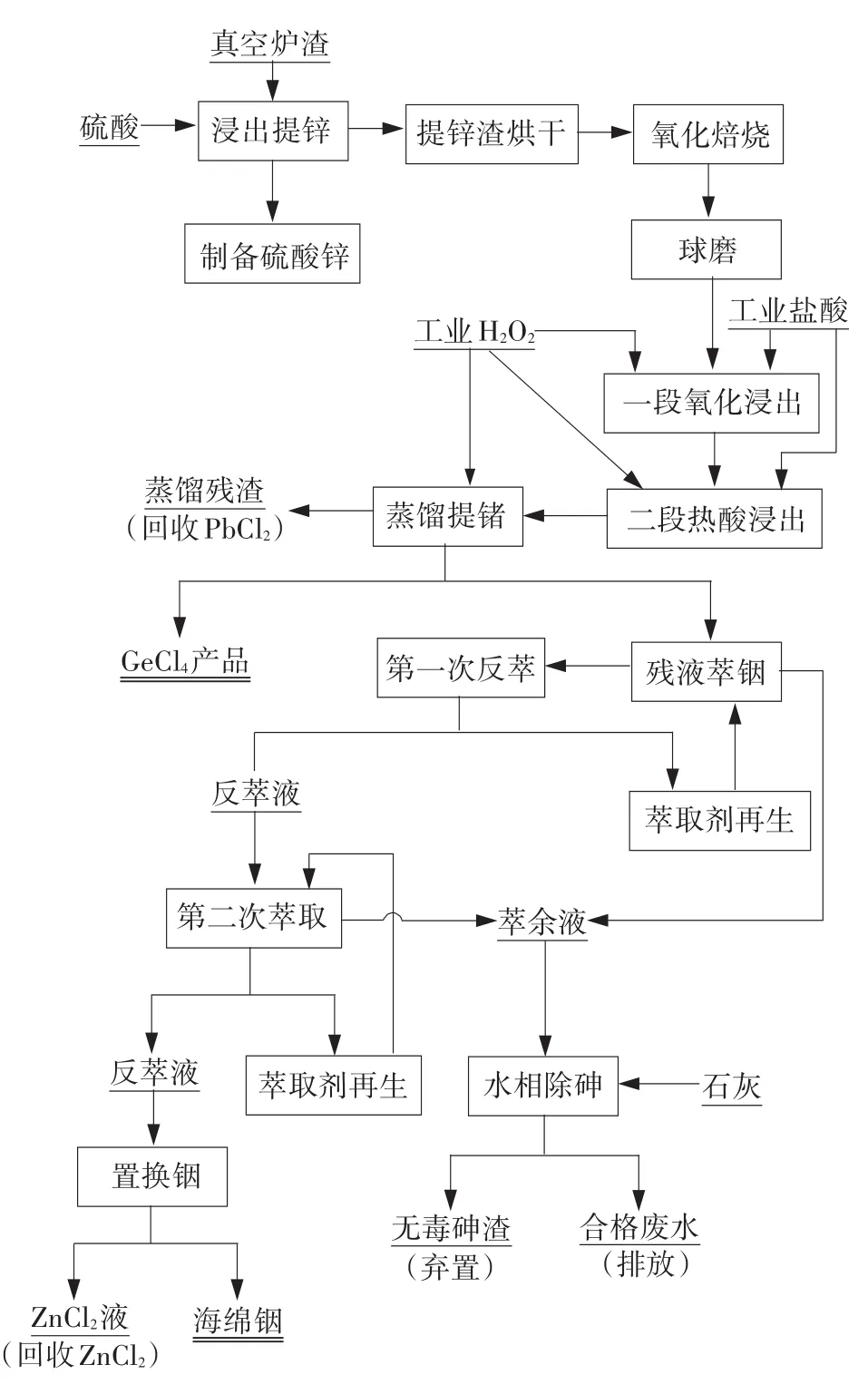

真空炉渣含Zn高达36%以上,同时含有多种有价金属,需要综合回收。根据真空炉渣的特点,首先采用硫酸浸出,使真空炉渣中的大部分Zn溶出,可溶的金属杂质一并进入溶液,上清液用于制备工业级硫酸锌产品,提锌后的渣回收锗、铟、铅。工业试验的原料为韶冶真空炉渣提锌后的提锌渣,有价金属综合回收主要通过提锌渣强化氧化焙烧、氧化浸出、蒸馏提锗和残液提铟等几个过程实现。工业试验流程如图1所示。

2.2 原理及技术条件控制

2.2.1 低温氧化焙烧

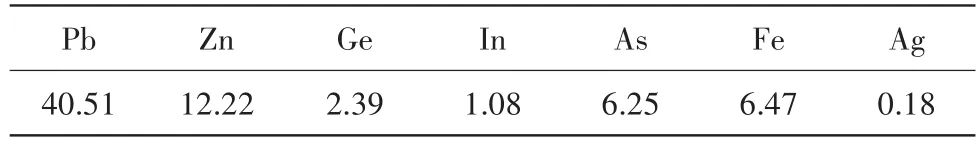

通过物相分析得知,硫酸浸出提锌后的提锌渣中锗、锌、铟、银等元素是以金属及金属间化合物状态存在,铅除了呈硫酸铅形态外,还有少量呈金属或合金态。为了使金属元素在后续工序尽可能进入溶液和减少氧化剂的用量,在450℃的温度下对干燥后的提锌渣进行空气氧化焙烧,使金属尽可能地转化为金属氧化物[1],焙烧时间不少于6 h,焙烧后的提锌渣化学成分见表2。氧化焙烧后的提锌渣经雷蒙磨磨细后进入氧化浸出工序。

图1 工艺流程图

表2 焙烧后提锌渣的化学成分(质量分数) %

2.2.2 二段氧化浸出

提锌渣经过强化氧化焙烧后,其中的Zn、As、Fe、Ge、In、As等仍有部分以金属或者金属化合物形态存在,在一定的酸度条件下,它们易被氧化剂氧化。真空炉渣中的金属及氧化剂的氧化还原标准电极电位如表3所示。

表3 金属及氧化剂的氧化还原标准电极电位

由表3可以看出,对提锌渣中金属的氧化,氯气和双氧水都可在一定的酸度条件下实现,这也给双氧水替代氯气做为提锗过程的氧化剂提供了理论上的依据。采用二段氧化浸出是为了让金属进入溶液更加完全,同时第二段热酸氧化浸出让金属氧化的更加全面。在工业试验中,为避免冒槽事故,第一段常温氧化浸出要控制双氧水的加入速度,加料过程中溶液的温度不能超过50℃,加料结束后随着搅拌时间的延长,溶液温度会逐步下降至常温左右;第二段热酸氧化浸出,控制溶液温度在70℃,搅拌2 h后补充定量盐酸以保持适当的酸度,补酸后继续保温搅拌0.5 h以上。氧化浸出过程主要的化学反应如下[2]:

锗的氧化浸出:

铟的氧化浸出:

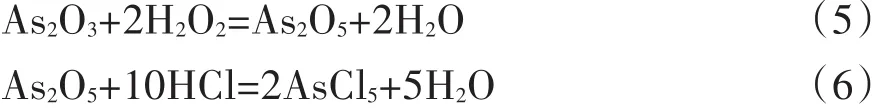

砷的氧化浸出:

其他金属的氧化浸出:

铅及铅化合物几乎不溶解,由于在酸度很高的盐酸体系下进行反应,氯化铅白色沉淀在热的溶液中溶解度增大,当溶液中氯离子浓度高时可致其溶解度升高,反应如下:

2.2.3 蒸馏提锗

提锌渣氧化浸出液酸度基本控制在6 mol/L或以上,在此酸度下GeCl4的沸点为84℃,选择蒸馏温度区间为100~120 ℃,Pb、Zn、In、Fe的金属氯化物由于沸点都很高均留在液和渣中,这些金属元素易与锗分离,只有AsCl3的沸点在130℃,与GeCl4的沸点较为接近,当蒸馏温度过高时部分As会和Ge一起馏出,但由于双氧水的氧化作用,绝大部分的砷在蒸馏之前已被氧化成高价的砷使其不能被馏出。在前段氧化浸出过程中,锗的浸出溶解反应并不完全,在蒸馏过程中溶液温度提高,物料中的锗继续溶解浸出,并以GeCl4的形态被蒸馏出来。该工艺使用大容量高压密闭搅拌反应釜,氧化浸出过程和蒸馏提锗过程可在同一反应器中进行,简化了工艺,降低了工人劳动强度。蒸馏酸度要保证馏出液GeCl4不水解,体系酸度根据工业盐酸浓度调节不小于6 mol/L,锗和其他元素氯化物的沸点和熔点见表4。

表4 锗和其他元素氯化物的沸点和熔点

原工艺锗的蒸馏提取都是氯气做为氧化剂,其在锗的提取生产中全过程存在。氯气为剧毒高危物质,长期以来,锗蒸馏过程中一直存在着氯气回收不理想,氯气存放和使用存在安全隐患和污染环境等问题。新工艺用双氧水替代氯气做为提锗过程中的氧化剂,有效地解决了老工艺中氯气造成的环境污染和存放、使用安全隐患等问题,不仅经济效益显著,而且环保效益和社会效益意义重大。

2.2.4 蒸馏残液萃铟

提锌渣经过氧化焙烧、氧化浸出、蒸馏提锗后,所含的金属铟大部分存在于蒸馏提锗后的残液中。韶冶目前已有较为成熟的萃取提铟工艺,拥有较为成熟的技术平台,多次蒸锗的馏出残液混合直接进入韶冶已有的萃铟工序,采用二段萃铟,第一段用TBP萃取残液中的In、Fe、Zn,负载有机相用<2 mol/L的盐酸反萃In、Fe、Zn;第二阶段用P204和煤油混合萃取剂富集第一阶段的反萃液,使萃取液中铟离子的浓度提高[3]。经过二级萃取提铟系统,铟的萃取率达到93.28%,反萃取率为94.6%,绝大部分的铟得到回收。在萃取的第一阶段,由于要用片碱调pH值,会有无毒害的砷酸铁生成。在萃取工序中As以As5+的形式大部分进入萃余液及有机相再生时的水相中,将这些溶液混合后用石灰中和形成无毒的砷酸钙与前面的砷酸铁进行深埋处理。

3 结论

真空炉渣回收有价稀有金属新工艺,采用深度氧化焙烧,提高了锗、铟的回收率,并采用双氧水替代老工艺中所使用的氯气。该工艺具有以下特点:一、真空炉渣提锌,渣采用深度氧化焙烧—二段氧化浸出—蒸馏提锗—两段萃取提铟工艺流程,提取锗、铟,生产过程没有砷化氢产生,砷被转化为无毒害的高价砷加以除去,铅主要以PbCl2形式存在于渣中可以得到回收;二、用双氧水替代氯气做为氧化剂,氧化浸出和蒸馏提锗两个过程可在同一设备中完成,由于蒸馏过程溶液温度较高,通过补酸保证了溶液的酸度,边搅拌边蒸馏可使锗、铟尽可能的进入溶液。工业试验表明,锗、铟浸出都比较完全,锗的浸出率达到97%,最高达到99%,铟的浸出率达到93%,最高达到97%,同时消除了由于使用氯气带来的安全和环保问题,环保效益非常明显;三、铟的萃取可以直接利用工厂现有的铟萃取体系,工艺改造投资少,经济效益明显。在环境保护意识越来越强的今天,兼顾经济效益和环保效益的新工艺对冶炼厂今后的发展意义重大。

[1] 王吉坤,何霭平.现代锗冶金[M].北京:冶金工业出版社,2005.

[2] 陈寿椿.重要无机化学反应(第二版)[M].上海:上海科学技术出版社,1982.

[3] 杨 飞,罗泽安,黄文孝.从锗氯化蒸馏残液中回收有价金属的工艺[J].南方冶金学院学报,2003,24(5):95-97.