新型淬火剂的应用

2011-01-25王晨

王晨

(西北矿冶研究院钎具研发生产中心,甘肃白银730900)

0 前言

我国钎钢钎具行业上世纪60年代、70年代的热处理生产技术没有明显的进步。80年代后期,引进了先进的技术与设备,国内一些大型骨干企业的热处理技术有了明显的改观。在钎具热处理过程中,冷却技术与装备是钎钢钎具行业发展的关键之一,淬火介质是生产中使用最多的工艺材料,直接影响零件淬火后的性能、崎变量等。随着行业的发展,企业越来越多使用具有较高的热稳定性、冷速快、低挥发性和环保的冷却淬火介质。但大部分企业采用普通水槽或油槽进行淬火,加快对淬火液与冷却技术装备的研究和改进,提升淬火冷却技术是目前行业发展的趋势。我院目前制造的中大直径柱齿钻头与潜孔钻头直径均超过90mm,材质为42CrMo与XGQ25,使用普通机械油与普通水套淬火槽,淬透性差,硬度不均匀,硬化层较浅,钻头体表面软点较多。为了获得介于水油之间的冷却特性以及钻头体相应的硬化深度与硬度均匀性和较小的淬火变形,采用矿物油基专用淬火剂、专用淬火槽对大直径钻头的热处理质量提升很有意义。

1 冷却机理

淬火冷却可分为三个阶段:(1)“汽膜沸腾期”;(2)“汽泡沸腾期”;(3)“对流传热期”。下面对这三个阶段分别论述。

水的沸点远比钎杆的加热温度低,所以钎杆淬火后迅速使其周围的淬火液体引起物态变化。工件大量释放的热量使周围的液体迅速汽化并形成一层蒸汽膜包围住工件,使工件与周围的淬火介质隔开,而此时热量的逸出仅靠工件表面的热量通过蒸汽膜向周围淬火介质辐射或对流传热。由于该辐射远大于周围介质从蒸气膜中取走的热量,因此,与工件相接触的液体不断被汽化,蒸气膜的厚度不断增加。蒸汽膜是热的不良导体,其冷却速度缓慢,在20℃静水中冷却时冷速为200℃/S,这一阶段称为“蒸汽膜形成阶段”又称为“汽膜沸腾期”。汽膜的性质和厚度决定了这一阶段的冷速。此阶段可以通过水相对于工件表面的流动(搅动),加大水的压力,降低水的温度,均使汽膜变薄,冷速加快。

当到某时间后工件表面穿过蒸汽膜辐射到周围介质中的热量小于周围介质的汽化热时,蒸汽膜的厚度逐渐减小,最后导致破裂。蒸汽膜破裂的极限温度称之为“特性温度”。在20℃静水中该温度为400℃。在这温度以下介质与工件表面不断直接接触,水不断吸收工件表面热量而汽化沸腾,将工件的热量带走,此阶段称为“汽泡沸腾期”。此阶段的冷速与介质的汽化热关系很大,此阶段水冷速可达780℃/s,这个过程一直进行到水的沸点附近。此阶段内的冷速与一系列的物理因素有关。如水的蒸发潜热、汽泡数量、汽泡上升速度、介质表面张力等。

当工件表面温度已降到淬火介质的沸点以下时,工件的冷却主要靠介质的传导与对流,工件的冷速又减慢,这时称为“对流传热阶段”。

2 大直径钻头淬火用介质的优化选择

2.1 水与普通N32#机械油的淬火缺陷

任何一种确定的液态淬火介质,都只有相当有限的适用范围,用于要求更高冷却速度的工件,将淬不硬;用于要求更低冷却速度的工件,又会淬裂。当淬火工件从高于介质的特性温度冷却下来时,往往在工件的局部区域发生冷却速度突变,因此引起很大的内应力,从而可能造成超差的淬火变形与组织缺陷。

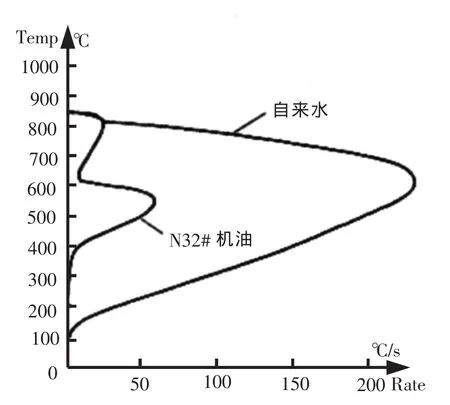

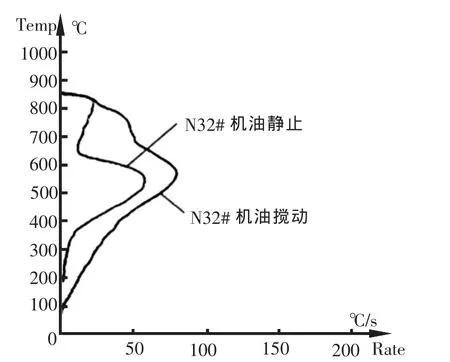

大直径钻头“油淬不硬,水淬要裂”,曾经是困扰我院热处理生产的一个难题。究其原因,普通机油和自来水各自存在有限的适用范围。从冷却速度分布情况看,在自来水和普通机油之间有一个相当宽的空白地带,如图1所示。目前,常用淬火介质,按冷却速度由慢到快的次序排列:使用温度较高的等温分级淬火油(热油)、普通机油、使用温度较低的等温分级淬火油(半热油)、中快速淬火油、快速淬火油,随后是高浓度的PAG淬火液、中浓度的PAG淬火液、低浓度的PAG淬火液,自来水、低浓度盐(或者碱)水等。它们都有各自的优缺点和各自的适用范围。同种水性淬火剂,配成不同的浓度,就是不同的淬火介质。

2.2 选择适用范围尽可能宽的淬火介质品种

影响淬火介质使用范围宽窄的因素,包括介质的冷却特性对液温的敏感性、对相对流速的敏感性、介质的使用温度范围宽窄,以及介质的粘度对液温的敏感性等。

图1 N32#机械油与水冷却对比

一般说,冷却特性对液温的敏感性越大,介质的适用范围越窄。这是因为,多个工件同时淬火时,位于不同部位的工件,以及同一工件的不同部位,接触的液温是不相同的。于是,液温对介质冷却特性的影响越大,淬火后工件的性能均匀性就越差。按这一规律,盐(或者碱)水溶液的适用范围就比自来水要宽。而淬火油的适用范围比相同冷却速度范围的水溶性介质要宽。我院选用的KR118淬火油具有这一特性。

相对流速对冷却特性的影响越大,介质的适用范围就越窄。这是因为,同时淬火时,位于不同部位的工件,以及同一工件的不同部位,与之接触的介质的相对流速是不相同的。于是相对流速对介质冷却特性的影响越大,淬火后工件的性能均匀性就越差。一般说,淬火油的冷却特性对相对流速的敏感性较小,而自来水的敏感性较大。PAG淬火液主要靠粘附在工件表明的聚合物膜来控制工件冷却速度,只要相对流速控制在不会冲掉那层聚合物膜的程度,流速大小对冷却特性的影响就比自来水要小。

介质的使用温度范围宽是我们所希望的。使用范围宽的介质,可以在更广的范围使用,来满足不同工件的热处理要求。自来水的使用范围窄。KR118淬火油的使用范围相对较宽。

当外力使液体发生流动时,其内部分子之间会产生一定的阻力来妨碍这种流动。这种阻力的大小就是液体的粘度。粘度是表征润滑油的流动性的主要指标。在其它条件相同时,粘度不同,液体的流动情况不同。流动的情况,影响工件的冷却效果。尤其是在工件形状较复杂,或者多个工件同时淬火时,冷却效果的差别会更大些。介质的粘度越高,其实际的冷却能力越差。凭借冷却特性曲线比较不同油品的冷却能力时,也应同时考虑到油的粘度影响。

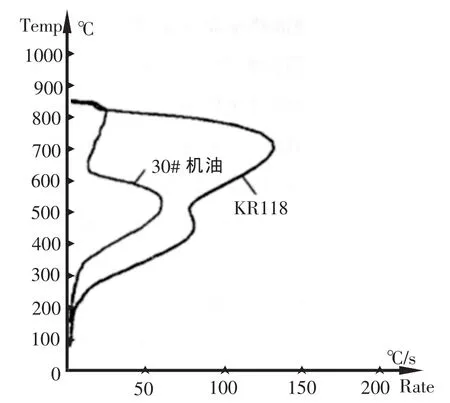

结合我院热处理实际情况,通过N32#机械油与KR118快速淬火油性能检测分析对比(见表1)。我厂小批量购进KR118快速淬火油进行实验。对90mm、100mm、115mm低、高压潜孔钻头进行了淬火工艺对比测试(见表2)。

实验中,大直径钻头采用普通淬火油,出现软点、硬度偏低、硬化层深度不足等问题。表面硬度偏差度HRC5.4-6。而采用KR118快速淬火油可获得高而均匀的表面硬度和足够的硬化层深度。表面硬度偏差度HRC0.8-1.3。

3 通过调节液温和相对流速,以发挥介质的淬火冷却性能

在介质品种和浓度不变的情况下,现场热处理通过调节液温和相对流速来扩大介质的适用范围。从而发挥介质的淬火冷却性能。

图2 N32#机械油与KR118快速淬火油冷却对比

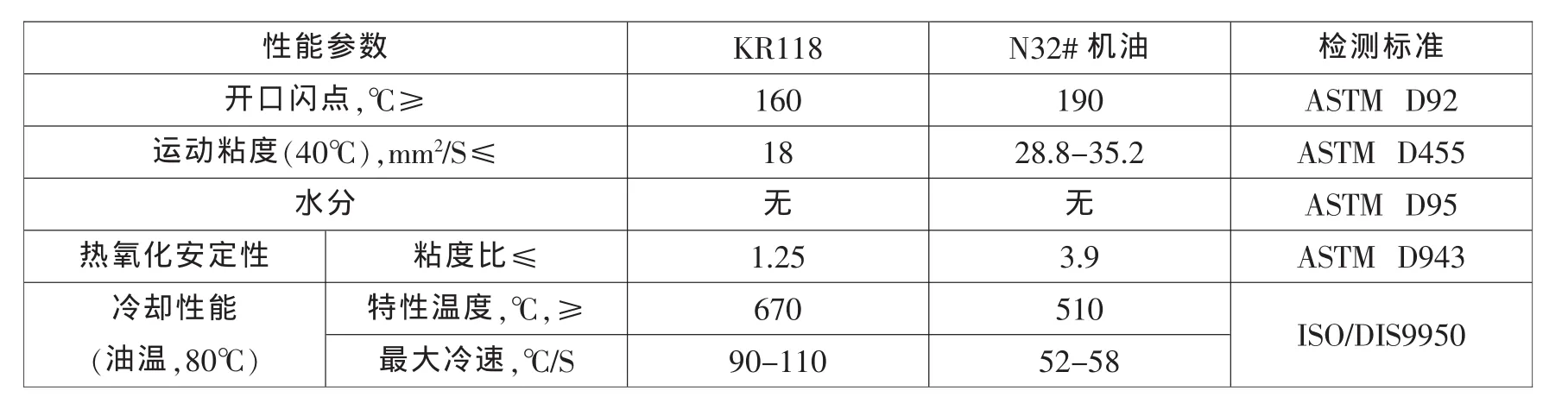

表1 KR118快速淬火油与N32#机械油技术性能对比

表2

下面就我院多年来实际工作经验,采用摆停结合的淬火方法,说明调节工艺参数在热处理生产中的作用。

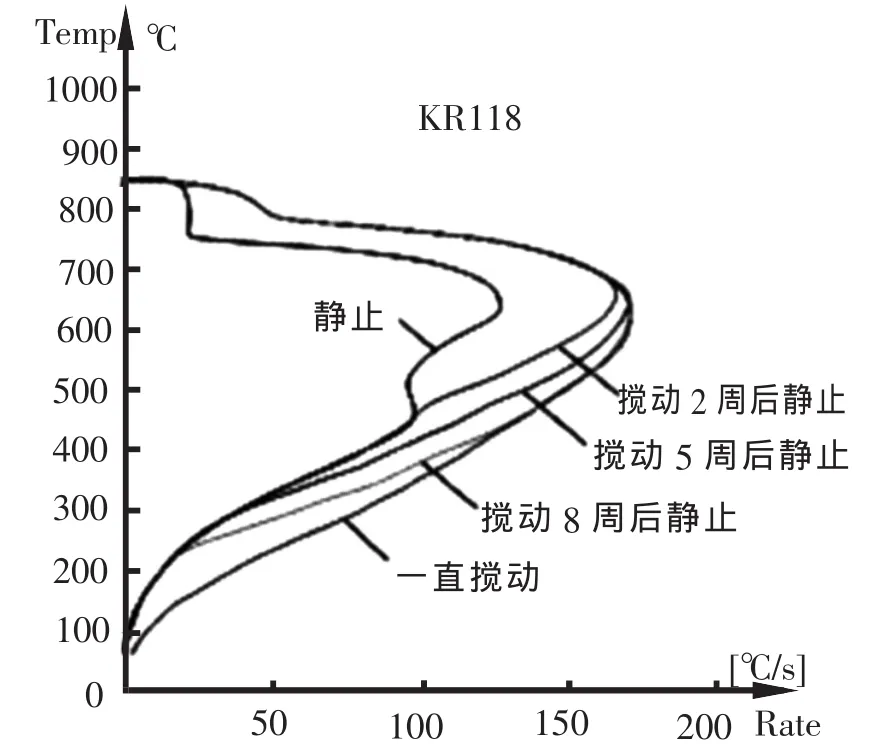

从图3可以看出虽然使用的是同一的淬火介质,通过调节天车摆动次数,可以获得完全不同的淬火冷却效果。如果以不同的冷却速度曲线代表不同的淬火介质,摆停结合技术就把一种介质变成了几种不同冷却速度的多种介质。这扩大了液态淬火介质适用范围。

图3 摆停结合技术得到不同冷速曲线

图4是上述普通机油中钻头静止不动,以及始终摆动状态下测出的两条冷却速度曲线。可以看出,摆动可加快冷却。把静止状态检测出的KR118淬火液的冷却速度曲线与摆动状态测出的普通机油的冷却速度曲线画在同一张图上,如图5,容易发现,摆动中普通机油的低温冷却速度比静止的KR118淬火液的要快。这是在普通机油中淬裂而在冷却速度更快的水溶液中不淬裂的原因。

在淬火冷却过程中,淬火烈度对工件的淬火结果影响很大,它一方面是淬火介质的固有属性,不受零件的尺寸和材料的淬透性影响,另一方面它取决于淬火槽的冷却能力,与槽内介质的流速和方向有关。淬火时工件周边介质的流速不同其换热系数不同,从而对工件的冷却能力不同。随着介质流速的提高其冷却速率最大值与换热系数最大值均升高,且两者升高的趋势相近。淬火工作所处流场均匀程度与工件冷却均匀性密切相关。因此我们在淬火槽设置搅拌装置,增加介质流速,设置水套以调节淬火液温度,从而发挥介质的淬火冷却性能。

图4 普通机油静止、搅动的冷速对比

图5 KR118不搅动与普通机油搅动的冷速曲线对比

4 结语

我院通过实验研究选择适宜淬火剂,对专用淬火槽进行设计与装置制造,通过实验研究,确定合理的热处理工艺参数,使大直径钻头的热处理质量得到提高并实现大直径钻头热处理工艺批量化生产。