大型预焙电解槽影响槽寿命的因素

2010-12-28海云

海 云

(黄河水电青海鑫业分公司)

大型预焙电解槽影响槽寿命的因素

海 云

(黄河水电青海鑫业分公司)

介绍了大型预焙槽筑炉质量、筑炉工艺、焙烧启动时间、后期温度管理,二次启动对影响电解槽寿命的因素进行了探讨和分析.

在铝电解生产中,电解槽寿命的长短直接影响到企业的经济效益,而槽寿命是不确定的,寿命短的只有几十天,长的高达 3000天,它主要与阴极的设计,施工,材质、运行操作等诸因素的关系极为密切,为此,很有必要对影响槽寿命的因素进行探讨.

1 影响槽寿命的因素

根据生产实践经验,主要从以下几方面对影响槽寿命的因素进行简要的探讨.

(1)电解槽的结构设计

从我国小型自焙槽发展到采用中间点式下料后,侧壁及碳间缝区域成为电解槽破损的主要部位,这在一定程度上要求设计人员注重侧壁和碳间缝部位的设计和新材料的应用,很多事例说明槽寿命首先与槽设计因素有关,应力问题,热平衡问题,磁流体的稳定问题等在设计中解决的是否适当,是影响槽生产的稳定和槽寿命的关键.

(2)筑炉材料的材质

筑炉材料是构成电解槽阴极的基础,其材料质量的优劣,对电解槽寿命的影响也是很明显的,特别是构成电解槽槽膛的碳素材料,将直接作为铝液、电解质的容器,其抗侵蚀能力、抗热冲击能力、机械强度、导电性方面性都对槽使用寿命具有根本性的制约作用,所以在订购筑炉材料时要按国标和行业标准从严采购,采用优质的筑炉材料.

(3)碳块间缝开裂

在焙烧过程中,碳块间缝开裂通常发生于焙烧期间,在焙烧过程中,碳糊中的挥发粉急剧排出,产生许多毛细孔,而碳糊在 250~350℃低温时,属塑性膨胀,而在 500~1000℃高温时又固化收缩,在焙烧期间阴极电流密度分布不均,且温度梯度过大时,要使所有的碳块间缝糊膨胀与收缩是不会同步达到的,在 500~1000℃下的碳糊膨胀率为 0.4%,半石墨质碳块膨胀率为 0.8%,故两种材料膨胀率的差异使得碳块间缝产生裂缝和孔隙是难免的,这就使得槽子产生了早期破损.

以下照片 1、照片 2在启动后由于整流发生故障停槽后,重新刨炉后发现阴极间缝开裂严重经研究分析现场具体情况决定采用卤水进行灌缝,重新启动.

(4)槽底碳块隆起

阴极碳块在热、电、磁、力场的共同作用下,不仅承受各种应力和磨蚀的机械损坏,同时还遭受到多种化学反应的腐蚀,会经常出现阴极钢棒膨胀、碳内衬中钠膨胀、热膨胀、槽底上抬、阴极断裂、冲蚀、磨损、剥层,以及碳素及碳内衬下部的各种渗透物的逐渐填充现象,渗透物大多是电解质以Na3A lF6,A l2O3形式存在,少量的铝自阴极碳块以毛细现象或在碳间缝渗漏,铝液熔化钢棒后生成铝铁合金,部分在电流作用下生成黑色的整块不规则的铝硅铁合金,以 A l、Si、Fe、A l13Fe4、Fe3A l的形式存在.另一种存在现象是 NaF的富集也是对电解槽破坏最大,渗透物和防渗料、耐火硅反应腐蚀 ,生成 NaF、霞石、α -A l2O3、A l4C3和β-A l2O3等,就是常说的灰白层和玻璃状化合物.

1243 #槽、1221#槽内衬修复方案利弊分析

目前我公司 11.17事故停电的 13台电解槽已经修复 11台,通电运行 11台,1243#槽、1221#槽内衬损坏较其他槽严重,暂未实施修复.

1243 #槽方案一:更换第 23、24组阴极碳块;方案二:更换第 1、2、3、23、24组阴极碳块;方案三:对损坏的第 24块阴极碳块小修补扎处理.

1221 #槽方案一:更换第 1、2、3组阴极碳块.方案二:对损坏的第 1、2、3块阴极碳块小修补扎处理.

1243 #槽前 2种方案和 1221#槽第 1种方案,都需要更换阴极底块,拆卸上部结构,优点如下:①更换了损伤的阴极碳块,修复后预期槽寿命达到设计要求的可能性增加;②立项修理后,实际发生的费用有利于争取保险赔偿.

缺点如下:①增大了修复成本.2台槽修复费用预计 35~50万元 (1243#槽前 2种方案费用差别 5~7万元);②破坏了电解槽内衬的整体性,早期漏炉的可能性反而增加.因电解槽阴极内衬经过启动培烧后已经成为一个整体,修复后的内衬在浇注料层和扎固层的连接处形成断面,留下漏炉隐患;③延误了电解槽的重新启动时间.由于需要清刨,钢棒切割、焊接,内衬砌筑、养生,槽上部结构的拆卸、安装等多种工序,在设备、工器具齐全的情况下,需要 30天左右的时间才能修复通电;而上部结构拆卸、安装需要专用吊具、工具,设计制作吊具、工具以及制作材料的采购又需要一定的周期,如此下来,电解槽重启可能拖延到 3个月以后;④通电后启动时间由 48 h增加到120 h.因更换新碳块和重新扎固,电解槽焙烧时间需加长.

1243 #、1221#槽都采取最后一种方案,即不更换阴极底块,仅进行小修补扎处理优点如下:①电解槽早期漏炉的可能性小.由于电解槽已经过焙烧启动,内衬的整体性较好,补扎修理后重新启动,如运行维护正常,槽寿命仍可达到 700天以上.参考公司停电后修复重启的 17台电解槽,目前运行状态正常;②修复费用低.2台槽补扎修理后总费用可控制在 1.5万元以内;③修理周期短,可操作性强.无需更换底块、拆卸安装上部等复杂程序,3~5天可修复后重新通电,稍有资质的施工单位就可实施;④通电启动时间短,48 h后可灌电解质启动;⑤经济效益可观.以吨铝利润1000元、每台槽日产铝 2.7 t计算,2台槽 186天可产生 100万元的利润.而此费用已经可以大修1台 350 kA电解槽内衬.

缺点:①修复后槽寿命要低于设计寿命.因阴极碳块补扎部位本身是一个缺陷,在重新焙烧后,与原碳块完全形成一体的可能性小,启动后该部位抗槽内高温液体冲刷、侵蚀、渗透能力下降,从而导致整槽寿命降低,影响公司未来平均槽寿命指标;②可能影响保险理赔效果.未实际发生的修复费用,保险公司可能不予赔偿.

(5)焙烧启动

电解槽就像一台组装的新机器,阴极如内脏一样,所以需要有“磨合”期,故必须精心焙烧,焙烧结束后要进行正确的启动和合理的后期管理,以不会造成早期破损,焙烧的目的是阴极烧结为一个整体,使阴极达到启动温度,在这一加热过程中为保持内衬材料的完整性尤为重要,还要保证预热过程中阴极碳块的水平和竖直方面有均匀的温度分布,以及低的温度梯度和平缓的加热速度,从某前国内大型槽来看,普遍使用焦粒焙烧法,它的优点是启动抬电压后首先产生的“高熔点”电解质,能及时把焙烧产生的阴极碳块,间缝裂纹及时封闭,各厂在焙烧启动中的分流方式,焦粒厚度,焙烧时间都有所不同,笔者在内蒙某企业学习期间,该企业采用分散分流,焦粒厚度采用 3 cm以上厚度,焦粒层偏厚自然产生的焦耳热偏大,焙烧温度极不均匀,在焙烧中后期电压偏高,回落较慢.拆除完分流器的时间为 72 h,槽子及时得不到全电流焙烧不利于启动,据文献研究报道焦粒层厚度在 2.3 cm时焙烧电流分布较好.阴极温度均匀,焙烧中升温梯度较平缓上升,利于槽寿命的延长.

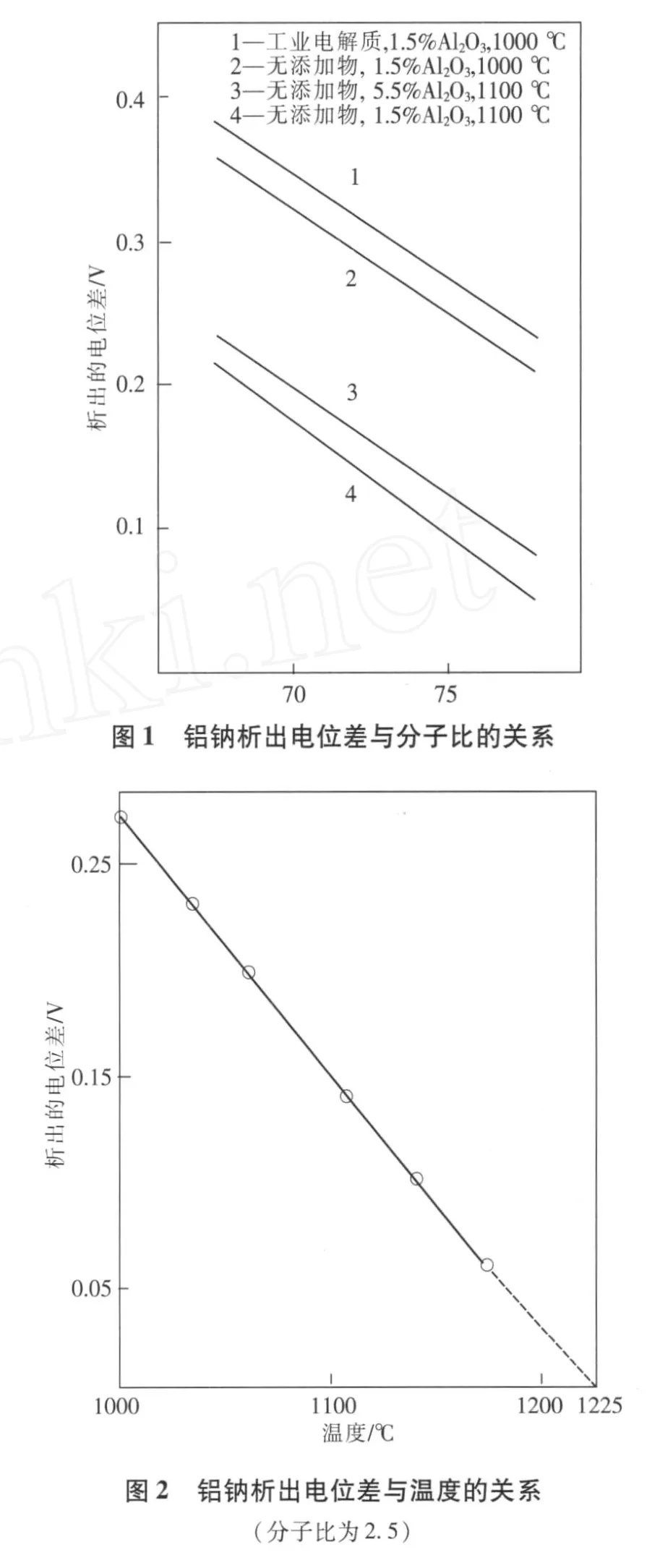

如果焙烧启动制度不合理,会严重影响槽寿命,特别是启动温度,文献指出:电解槽启动时槽底碳块表面温度高于 950℃可减轻钠的破坏作用.低温启动时普通的阴极碳块还易出现剥落,这是因为钠渗入引起阴极碳块体积膨胀的临界温度低于正常的电解温度,造成阴极隆起,阴极碳块的破损和隆起主要造成的原因是碳钠的反应产物,钠对碳阴极的侵蚀作用主要是温度和分子比的原因,及氧化铝浓度的变化而变化,三者中温度的影响最明显.在低温下较大,而在高温下较小,主要是由于碳钠化合物在低温下稳定,在高温下分解,温度低于 900℃时,钠对碳的侵蚀速度将大大加快,此外,铝与钠的析出电位差随分子比的增加而减小,在1 000℃下,分子比为 3.0时,析出的电位差为 0.25 V,温度升高分子比降低,铝钠析出电位差显著降低.在温度为1 225℃时,分子比为2.5时,析出的电位差基本为 0,铝钠析出电位差与分子比的关系见图 1,与温度的关系见图 2.

通过以上对比,焦粒焙烧启动温度达1 000~1 050℃,启动时分子比为 3.0时,可保证铝、钠析出电位差在 0.20 V以上,极大的减少了钠的析出,降低了碳块的膨胀率,故从根本上防止了碳阴极的隆起和破损.

从近几年来看,焙烧时间由 72 h和 120 h(6天)两种方法,从焙烧实践的结果看.两者的焙烧结果是不同的,槽内焙烧温度 (碳块表面温度)达到 900℃以上,在焙烧到 120 h后槽内衬各部位的温度趋于平衡,就是平时所说的焙烧“透”了.槽内有较多的电解质,阴极碳块的温度比较均匀,人造伸腿、间缝的焙烧较理想,为顺利启动提供了条件,实践看后期管理十分平稳,虽然时间增加了72 h,但焙烧温度较好,对槽寿命、后期的技术管理十分有益.

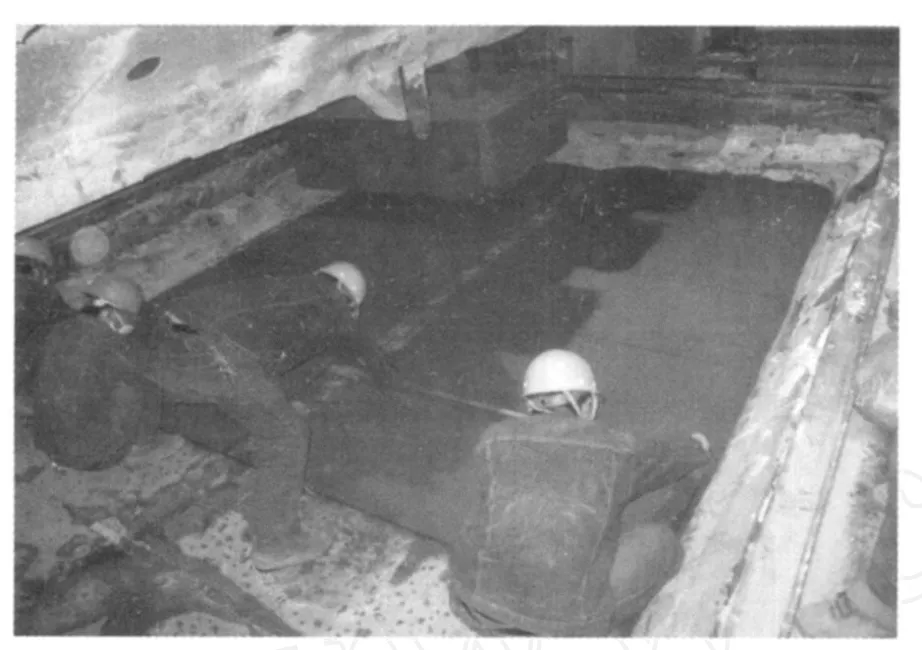

照片 6是我公司对 1221#、1243#精心铺焦的过程,特别是对二次启动槽从铺焦、焙烧监管、启动时机、灌铝时间及后期管理各个环节,精心匹配各项技术参数,才能达到槽子安全平稳的运行,达到延长槽寿命的目的.

照片6

(6)后期管理

后期管理的好坏很大程度制约破损状况.

①平稳的供电制度.平稳供电是电解生产的前提,电流不稳电解槽遭受温差的冲击,容易使阴极碳块发裂,方钢变形,加速破损;②平稳的电解温度.电解温度高低既影响电流效率,又作用于内衬结构,高温下很难形成炉帮,由于在焙烧初期电解槽阴极已产生很多裂纹,当处在热行程时,为电解质通过槽底毛细孔和裂纹向内衬和绝缘材料中渗透造成了有利条件,并有利于槽底中炭化铝的生成,使阴极碳块膨胀剥落,裂纹增大,分子比高,电解质过热时,钠析出量增加,通过铝液层扩散被底部碳块吸收,钠原子渗入碳原子的六方晶格空间,将碳原子挤开生成层状的碳钠化合物,造成碳块膨胀,加速碳块剥落,在槽子处于热行程时熔化侧部形成的槽帮电解质逐步破坏了内衬,铝液对侧衬侵蚀严重,槽底有沉淀存在时导电变差部分电流流经槽侧走,同时在侧部碳块上析出铝和钠,生成炭化铝和碳钠化合物,导致了侧部碳块遭受破坏,从而引起了槽子侧壁发红,电流空耗,降低了效率.如控制措施不当,击穿侧壁,阴极棒头熔断漏炉,过早地引起了破损,某厂 240 kA槽的侧壁是炭化硅结合氮化硅和碳砖粘贴侧块,在正常生产中由于两种材料的膨胀系数不同,粘贴的 3 cm炭化硅和氮化硅的复合侧块全部脱落,在后期由于侧壁形成的较差,内侧炭在氧化的同时加上铝液对侧衬侵蚀严重,加上保持的铝水平偏低,造成大面积炉帮发红,侧部击穿,引起了槽子过早地破损.

2 预防电解槽早期破损的措施

早期破损的原因较多,但只要采取的措施得力,会达到延缓电解槽寿命的目的.

(1)加强进厂炭素材料质量的检查,严禁使用受潮,有裂纹等缺陷的炭块.

(2)确保阴极炭块,炭间糊,周围糊和捣锤的加热温差尽可能小,严格铺糊厚度 (70 cm)确保压缩比不低于 1.60∶1,风压不低于 0.5M Pa.

(3)严禁一台槽使用不同批次的炭块,确保炭块本身性能一致.

(4)加强现场监管,提高从业人员的思想认识,增强责任心.

(5)严抓培训,提高现场检察员检查水平和从业人员的筑炉操作技能.

(6)认真执行国家和行业标准,严格各道工序的施工,施工中做好自检,互检和专检的"三检"结合制度,对每道工序有施工记录,并经验收合格后签字,方可进行下道工序,及时做好归档保存.

(7)在焙烧启动中,严格执行焙烧启动规程,防止随意性,特别是对二次焙烧启动槽更加精心的管理,才能达到平稳和安全启动延长槽寿命的目的.

(8)后期管理中保持生产平稳运行,尽量减少电解槽的发病率.

3 结 语

虽然铝电解槽的早期破损时不可避免的,但只要采用相应的措施,在材料选择,筑炉质量,焙烧启动,正常工艺管理和操作维护方面进行不断的改进和完善.逐步缩短与国际的先进水平差距为企业做到增产创效,节能降耗,实现提高经济效益的最终目标.

A

1671-6620(2010)S1-0115-04