燃料 -铝液焙烧工艺在 350 kA异型阴极预焙槽的应用

2010-12-28常玉杰杨丹丹田志刚

常玉杰,杨丹丹,田志刚

(中电投 宁夏能源铝业集团股份公司,宁夏 青铜峡 751603)

燃料 -铝液焙烧工艺在 350 kA异型阴极预焙槽的应用

常玉杰,杨丹丹,田志刚

(中电投 宁夏能源铝业集团股份公司,宁夏 青铜峡 751603)

介绍了燃料 -铝液焙烧工艺在 350 kA异型阴极预焙槽的应用,通过运用燃料 -铝液焙烧工艺解决了异型阴极槽槽型特异性带来的焙烧问题,从焙烧效果上证实了该工艺是一种实用可靠、具有特有优势的电解槽焙烧工艺.

目前,铝电解槽焙烧方法可以分为 2种,即电焙烧法(根据发热电阻物料不同分为铝液焙烧法和焦粒或石墨粉焙烧法)、燃料焙烧法[1].但国内大型预焙槽一般都采用焦粉焙烧法,很少使用铝液焙烧法及燃料焙烧法.

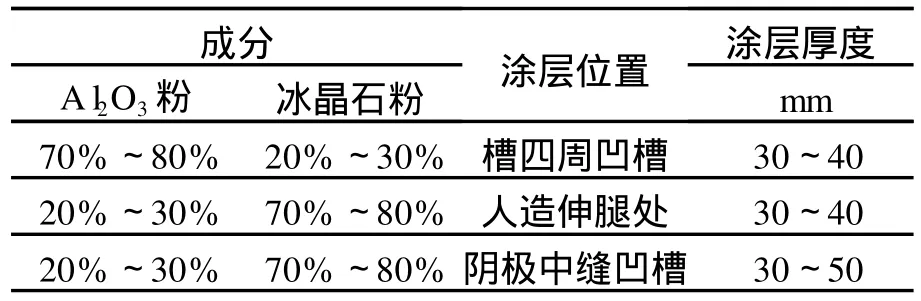

根据 350 kA异型阴极预焙槽槽型特点 (图 1 350 kA异型阴极预焙槽),已经不具备使用传统的焦粉 (或石墨粉)焙烧法及铝液焙烧法,但考虑到燃料焙烧法要将阴极槽膛从室温焙烧到 930℃左右,不仅存在焙烧时间较长、燃料消耗高,更为重要的是阴极氧化率大大提高,为了解决这一矛盾,首先采用燃料焙烧法将阴极槽膛焙烧到 700~750℃,然后采用铝液进行焙烧至 930℃以上.此方法降低了阴极氧化率,同时也避免了铝液对阴极带来的热冲击,整个焙烧过程中升温均匀平稳,减少了局部过热或欠热现象.

1 焙烧前期准备工作

1.1 系统验收、检查及调试

此次异型阴极槽为二次大修槽,电解槽大修完毕后组织相关技术人员对筑炉质量进行验收,随后对电气绝缘、槽整体机械设备、氧化铝浓相输送及下料系统、烟气干法净化系统等进行系统性检查及相关调试工作,合格后进入下一阶段的焙烧准备工作.

1.2 防阴极氧化保护措施

由于燃料焙烧过程中高温烟气中的氧浓度难以精确控制,高温下阴极氧化问题随之难以解决,为了最大限度的减少阴极氧化程度,必须对阴极采取防氧化措施.

1)使用涂料对阴极进行涂层,涂层要求见表1,采用水玻璃溶液做调匀剂.涂料调匀要求:可以用手捏成团,团掉到地上能松散开的程度.

表1 涂层要求

2)为了防止燃料焙烧过程中燃烧嘴火焰外焰所带来的热冲击,在对应的阴极及人造伸腿表面铺设硅酸铝纤维板及耐热钢板.

1.3 挂极装炉

1.3.1 挂极

在燃料焙烧阶段要让整体阴极槽膛能充分的利用热传导、辐射及高温气流进行焙烧,必须预留合适的两极间空腔;同时在铝液焙烧阶段为减少阳极偏流现象,阳极导杆要和阳极母线要接触良好、阳极底掌要处在同一个水平面上;因此挂极过程中应注重以下两点:1)所有阳极底掌处在同一个水平面上;2)定位后,阴极底掌面与凸起的阳极的上表面高度距离为 200 mm,此时母线位置应在回转计 200的位置上.

1.3.2 装炉

此次装炉主要工作任务是放置燃烧器、测温管及各进气管道和线路的联接,同时做好槽四周密封保温及中缝排气设计,图 2是装炉生产现场.

装炉要求如下:

(1)放置中缝防护板排烟管,极间缝板,其中排烟口 (尺寸:150 mm ×150 mm ×170 mm)位置位于 4#(极号 )-5#、8#-9#、15#-16#、21#-22#的中缝;

(2)在 AB加工面上均匀放置燃烧嘴共计24个;

(3)在每个燃烧器处下面的阴极炭块和边部伸腿上,放置一层硅酸铝纤维板 1000 mm×400 mm×3 mm及一块厚为 2 mm的耐热钢板 1000 mm ×300 mm ×2 mm.

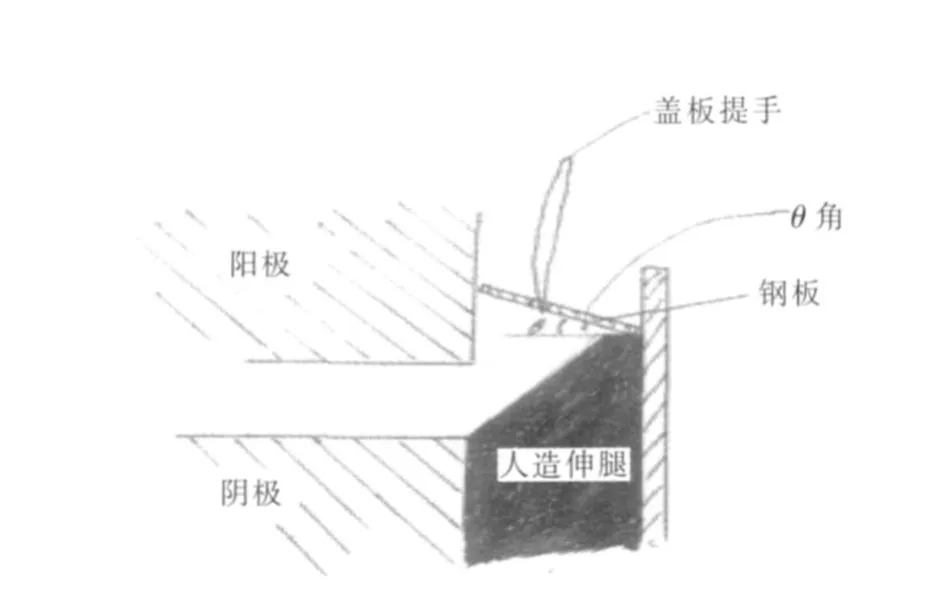

(4)铺放加工面钢板,图 3是加工面钢板侧视图.

图3 加工面钢板侧视图

(5)所有盖板铺放完毕后铺盖冰晶石保温料,保温料要求:阳极钢爪下沿平齐,冰晶石用量约为16 t.

2 燃料焙烧阶段

燃料焙烧阶段使用的燃料是天然气,整套设备装置由重庆健雯沅炉窑设备公司开发和研制,在装炉完毕后,连接火焰燃烧器与供风、供燃气系统及相关的控制电路,安装燃气系统时,燃气管线及空气管线要按照主体控制系统点位进行编号,燃烧架接入天然气管线,安装完成后通入天然气并进行检漏,检漏期间将附近窗户打开通风,设置限制性区域,区域内严禁烟火.

(1)燃料焙烧时间的确定.一般对于炭素材料而言,在 200℃之前为软化阶段,主要是是排出吸附水和化合水,可使用小火进行焙烧,升温度速度可以适当加快,当温度升到 200~500℃时,扎糊中沥青挥发份大量排出,可适当调大火焰,但升温速度应慢一些,否则由于大量挥发份的剧烈排出使之产生裂纹,导致结构疏松、孔隙度增大、强度下降.当温度升到 600℃以上,升温速度可加快.当温度超过 700℃时,黏结剂的焦化过程基本完成[2],即可熄灭火焰,燃料焙烧阶段完成.

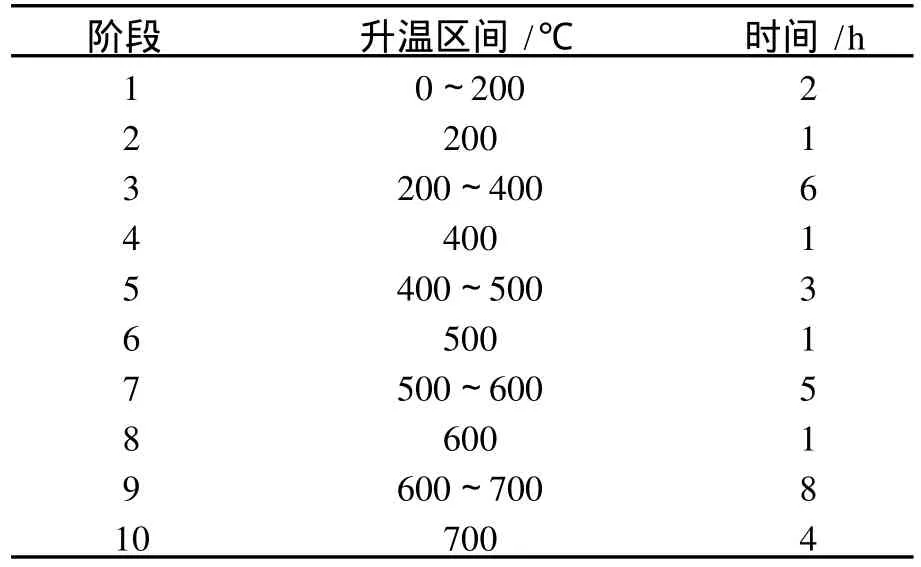

根据燃料焙烧方案[3]及现场监测升温数据将燃料焙烧时间确定为 32 h,升温控制过程分 10个阶段,表 2为升温控制时间表.

表2 升温控制时间表

(2)升温到达预期目标后,关闭天然气,将管道内余量天然气进行排空后拆卸烧嘴管线,再移走燃烧架及各路管线,随后迅速拆除烧嘴及其对应的炉底钢板.

3 铝液焙烧阶段

3.1 灌铝作业

在燃料焙烧作业完毕后立即向槽内灌入 15 t铝液,并下降阳极,阳极底掌距离凸台上表面 30 mm,灌铝完毕后将槽四周钢板上的冰晶石推向槽中并拆除钢板;拆除完毕后仔细检查电解槽四周的盖板是否完全取出、有无搭接物,以防止发生阴阳极短路现象(拆除设备与灌铝时间间隔应尽量缩短).

3.2 二次装炉

根据大型预焙槽焙烧启动技术要求及生产实践,选用高分子比的冰晶石进行装炉,作业顺序如下:

(1)先用冰晶石将 AB加工面伸腿覆盖,覆盖高度距离槽沿板约 100 mm;

(2)AB加工面面各用 20袋 NaF(共 2 t)进行覆盖,最后用冰晶石再次填充,覆盖料要求钢爪下沿以上 20 mm;

(3)两炉门口端正对中缝用电解质块砌成两道墙,再在上面用钻好眼的盖板盖好,以便更好地监测焙烧温度,其他空隙处用冰晶石填充,冰晶石总用量约为 5 t.

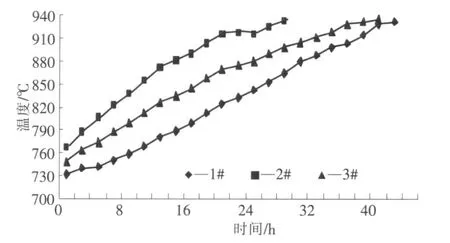

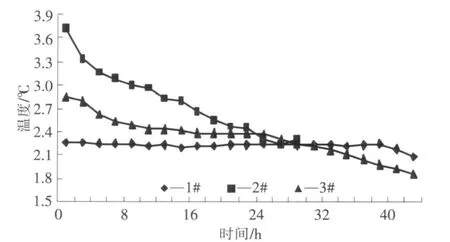

3.3 通电焙烧

通全电流后其冲击电压约 3 V,一段时间后,电压会回落至 2 V左右.铝液焙烧过程中以控制铝液温度上升速度为管理点.铝液升温速度控制在 5℃/h左右,当升温速度减缓时可适当提升阳极来提高电压,焙烧 42 h左右后,铝液温度一般达到了 930~940℃.

4 焙烧效果

根据三台异型阴极槽实际运行状况,大型异型阴极预焙槽燃料 -铝液焙烧时间控制在 74 h左右,其中燃气焙烧阶段焙烧时间 32 h,铝液焙烧阶段焙烧时间 42 h左右,焙烧过程中升温速率平稳,最终的铝液焙烧温度一般达到 930~940℃,炉膛焙烧效果较为理想,具备了电解槽启动条件,从铝液焙烧过程中电压管理及整个焙烧阶段升温曲线也得到了有力的应证.

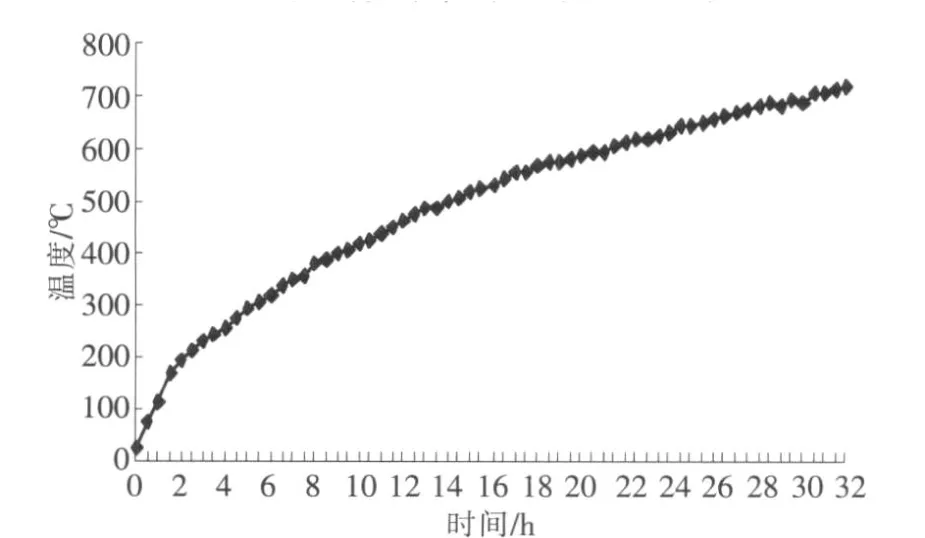

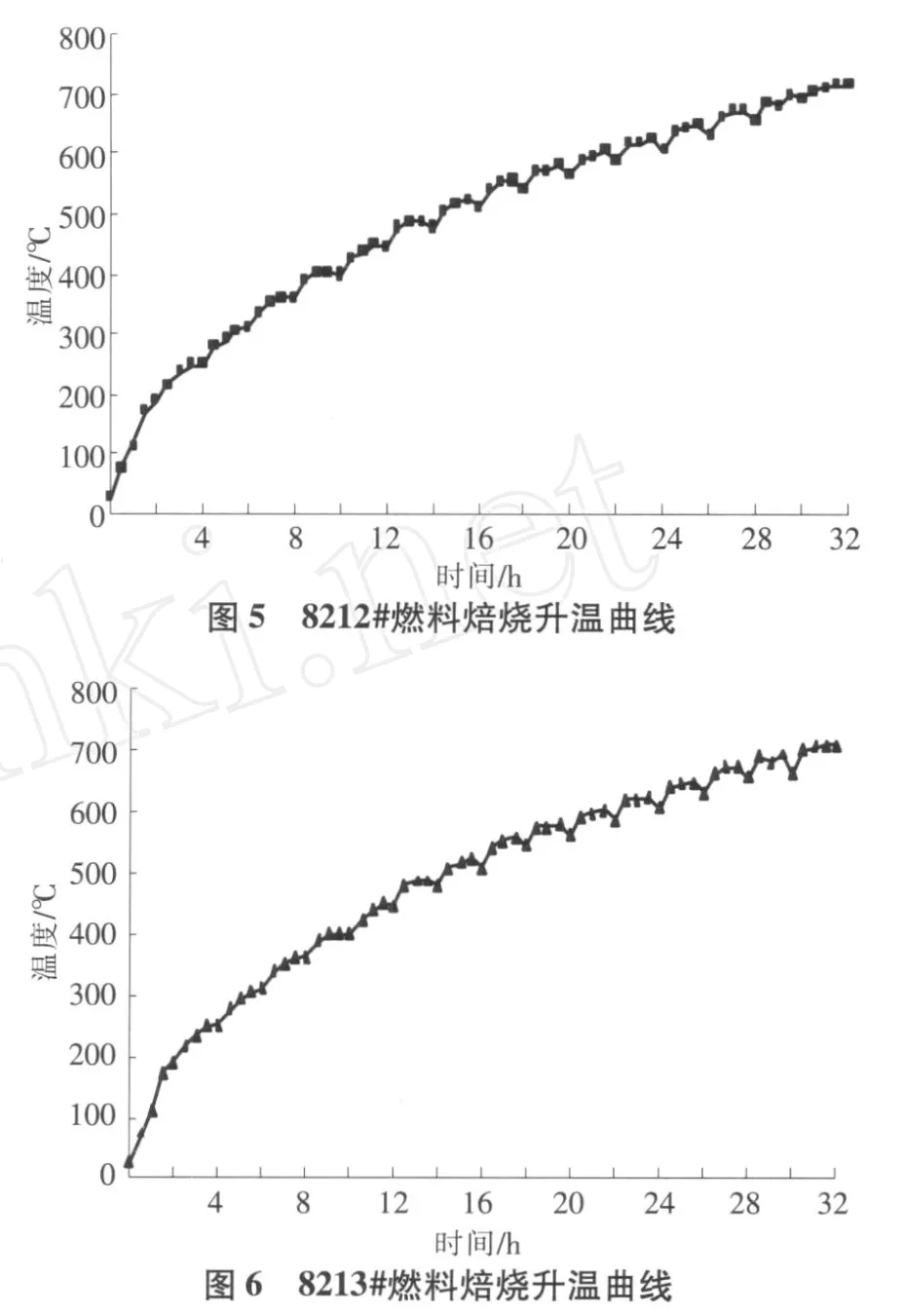

(1)三台异型阴极槽燃料焙烧升温曲线

实测三台异型阴极槽 8211#、8212#、8213#燃料焙烧过程中升温数据,绘图于图 4~图 6.

图4 8211#燃料焙烧升温曲线

(2)三台异型阴极槽铝液焙烧升温曲线

实测三台异型阴极槽 8211#、8212#、8213#铝液焙烧过程中升温数据,见图 7.

图7 铝液焙烧升温曲线

(3)三台异型阴极槽铝液焙烧电压管理曲线

铝液焙烧过程中,对应实测的铝液温度,根据铝液升温速率情况,控制好电压,图 8为此阶段的电压管理曲线.

图8 铝液焙烧电压管理曲线

5 结 语

(1)燃料 -铝液焙烧工艺在 350 kA异型阴极预焙槽的应用更好的解决了槽型特异性所带来的焙烧问题,而且继承了燃料焙烧及铝液焙烧的优点,从而打破了传统焙烧法的单一性及固有缺陷.

(2)从焙烧效果上可以看出,整个焙烧过程中升温均匀平稳,最终铝液温度也超过了 930℃,达到了大型预焙槽的湿法启动条件.

(3)通过应用阴极防氧化措施后,阴极表面氧化率大大降低.

A

1671-6620(2010)S1-0030-03