铝电解生产降低电能消耗的途径

2010-12-28邵明海

邵明海

(山西华泽铝电有限公司,山西 河津 043304)

铝电解生产降低电能消耗的途径

邵明海

(山西华泽铝电有限公司,山西 河津 043304)

从铝电解生产的能量消耗入手,结合生产实际重点论述了影响铝电解生产能量消耗的几大因素.通过生产实践,探索出铝电解实际生产中节能降耗的有效途径.

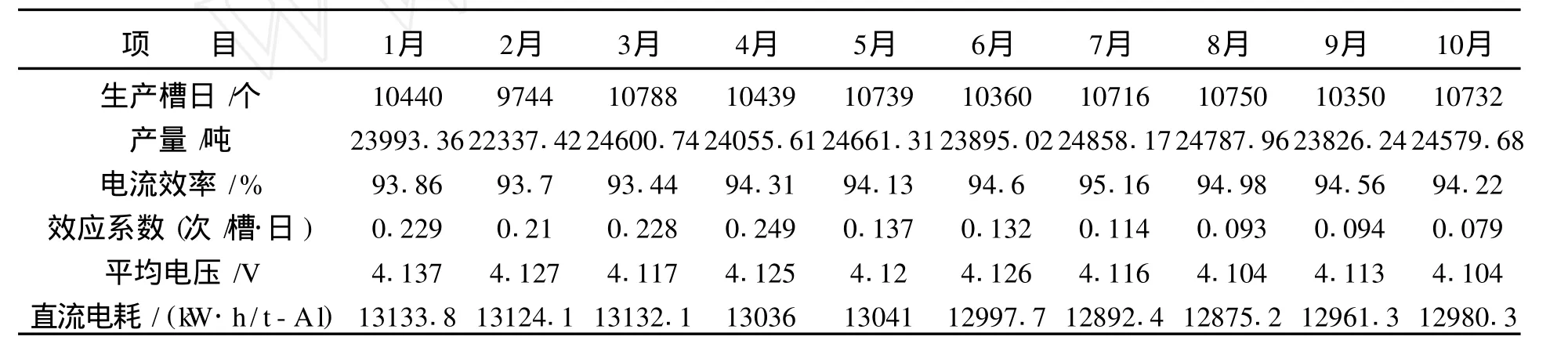

我公司电解厂自 2005年投产以来一直注重电解槽的节能降耗工作,积极探索降低 300 kA大型预焙槽电能消耗的途径,取得了一些经验.表 1展示了我公司电解厂 2009年每个月部分平均指标的完成情况.

表 1 电解厂 2009年 1月~10月的部分生产指标

1 铝电解生产的电能消耗

了解清楚铝电解生产过程中电能的消耗对于在实际生产过程中寻找有效的节能降耗途径是必须的.在采用预焙碳阳极的电解过程中,将原料(氧化铝和碳素体)从常温升温到反应温度 (以950℃计算)及反应过程所需的能量,理论上 1 kg铝只需能量 6.32 kW·h(阳极气体为 100%的CO2;阴极电流效率为 100%;不包括电解槽热损失和导线能量损失;氧化铝及碳均是纯物质).

在实际电解过程中,电解槽与周围介质有一定温度差,槽内热量会不可避免地向周围散失,电流效率也不可能达到 100%,物料也不是纯物质,所以实际需要的能量会远超过理论计算值.

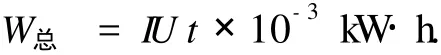

铝电解过程的实际电耗率,可通过一定时间内生产的铝量与实际消耗的能量求得.对于电流强度为 I/A,电解时间为 t/h,平均电压为 U/V的电解槽,所消耗的总能量为

在该时间内,产铝量为

那么,其单位产量的电耗率W实为

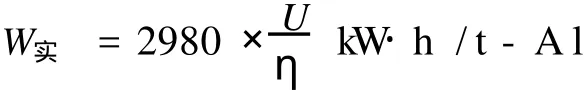

上式即为生产中计算实际电耗率的公式.在铝电解生产企业中,往往计算吨铝直流电耗,即

式中:U—平均电压,V;η—平均电流效率,%.

2 降低电能消耗途径的理论推导

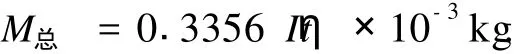

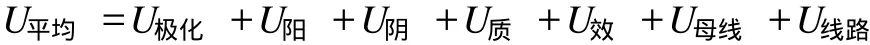

图 1反映了槽电压、电流效率与电耗的关系.由该图及上述W实(实际电耗)的计算公式可以看出,铝电解生产中实际电耗率与电解槽平均电压成正比,与电流效率成反比,与电流大小无关,所以降低槽平均电压和提高电流效率是降低电能消耗两个关键所在.

2.1 降低槽平均电压

2.1.1 槽平均电压的组成

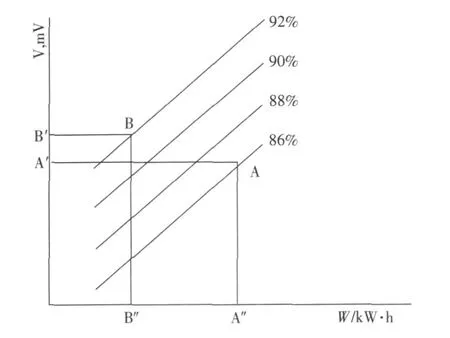

电解槽的平均电压可由下式表示.

式中:U阳—阳极电压降;U质—电解质电压降;

图 1 槽电压、电流效率与电耗的关系

U极化—极化电压;U阴—阴极电压降;U效—阳极效应分摊电压;U母线—母线电压降 (包括阳极、阴极、立柱、槽间母线);U线路—线路损耗 .

从电解槽能量平衡的角度看,平均电压可分两部分.第一部分是能量平衡计算体系以内的电压降 ,即工作电压,包括 U极化、U阳、U阴、U质、U效;第二部分则指黑电压,包括 U母线和 U线路.在第一部分中,收入的能量除了供给反应过程所需的理论能量外,其余则未用于生成电解铝的化学反应而散失掉了.反应过程所需的理论能量是必不可少的.母线所耗的能量纯属空耗,越少越好.要使电解槽达到减少散热损失和减少母线所耗能量的目的,就必须从电解槽的设计、安装、操作管理入手,采取有效措施降低电解槽的平均电压.

2.1.2 采用先进的槽结构设计和提高砌炉质量

设计合理的保温结构,减少电解槽热损失.要减少电解槽的散热,必须加强其保温,才能保证电解过程连续进行的温度条件.对于不同类型的电解槽,各部分的保温要求虽然有所不同,但所有的电解槽底部都要求较好的保温,减少炉底散热损失.因此,设计中应该选择传热系数低的保温材料作为底部内衬.300 kA大型预焙电解槽属于中间下料的大型预焙槽,边部不加工,炉膛靠电解质自身凝固而形成,侧部保温太好对炉膛形成十分不利.所以要求侧部应有适度的散热.华泽公司大型中间下料预焙槽,边部采用了抗腐蚀性好,传热性能好的半石墨质碳块和绝缘良好的碳化硅层里外组成的侧碳,从而保证了形成规整、稳固的槽膛内型.另外,在筑炉砌炉过程中必须高标准、严要求地进行每一项筑炉作业,尽力提高安装质量.实践证明,筑炉质量是电解槽日后高效平稳生产,降低吨铝直流电耗的关键因素.

2.1.3 降低阴极电压降

在实际生产中要降低阴极电压降,必需从阴极材料的选择、电解槽的筑砌、电解槽的日常管理等方面着手,要求做到:

①选用导电性能良好的阴极碳块,降低阴极电压降.

②选用半石墨化或石墨化的阴极碳块,可以有效地降低阴极电压降.

③在正常生产中,稳定适宜的技术条件是保持炉底压降最低.保持炉底干净,使其不产生沉淀或结壳以降低炉底压降.

④在电解槽技术条件的管理上要仔细管理,通过严格的操作和技术条件管理,用预先控制的方法,尽力避免技术条件的波动,避免炉底沉淀和结壳的产生,从而有效地保证干净的炉底.同时通过对侧部保温料的调整,规整电解槽炉膛,增加垂直电流,降低炉底压降.

2.1.4 降低阳极电压降

①选择先进的阳极制作工艺,生产比电阻较小的阳极碳块,选取较小的阳极电流密度.使用结构合理的阳极钢爪,降低阳极电压降.

②选择适中阳极高度,尽可能减少碳块电压降.目前预焙阳极的比电阻一般在 50~60×10-4Ω·cm,阳极电流密度在 0.7~0.8A/cm2,阳极块高度宜在 500~600mm.

③阳极卡具压降也是日常管理的重要工作.母线转接后,及时进行处理,平时也要定期进行处理.

④对阳极导杆进行清洗抛光处理,在换阳极时勤擦母线灰,可大大降低卡具压降,从而降低阳极电压降.

⑤加足阳极保温料,防止阳极氧化,降低钢 -炭接触压降.

2.1.5 降低母线压降

①选择经济的母线电流密度,合理的配置母线形式,降低母线电压降.

②提高电解槽和母线安装质量,降低连接处的电压降.

③保证母线及槽体间连接母线周围行路通畅,通风散热好,以减小母线电阻热来降低线路压降.

④定期清理母线周围的杂物和铁屑,确保绝缘良好,降低对地压降.杜绝直流系统接地,避免槽子周围吸附铁屑杂物,防止人为手动干扰槽控机控制系统设备,造成电压等异常而导致高电压,白白增加电耗.

2.1.6 降低电解质压降

电解质的电压降会随着极距的变化而剧烈的变化,因此在不影响电流效率的情况下,保持合适的极距是降低电解质压降的关键.

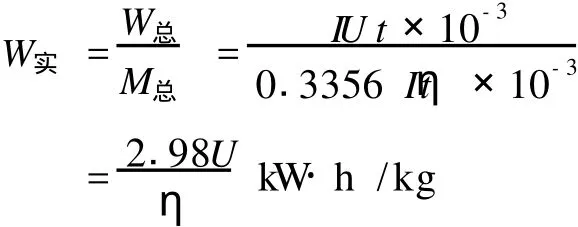

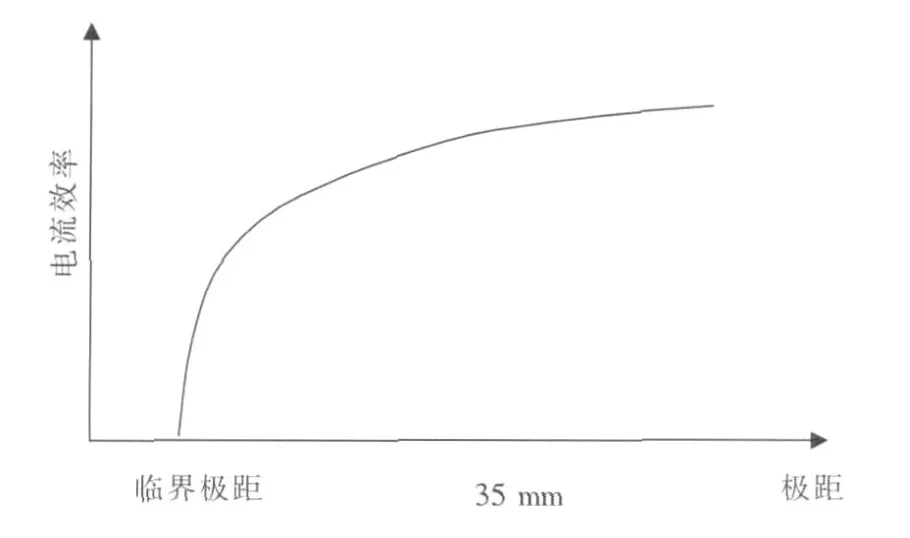

图 2 电流效率和极距关系图

由图 2的电流效率和极距的关系曲线可以看出极距在超过 35~40 mm后对提高电流效率的帮助微乎其微,白费电耗.

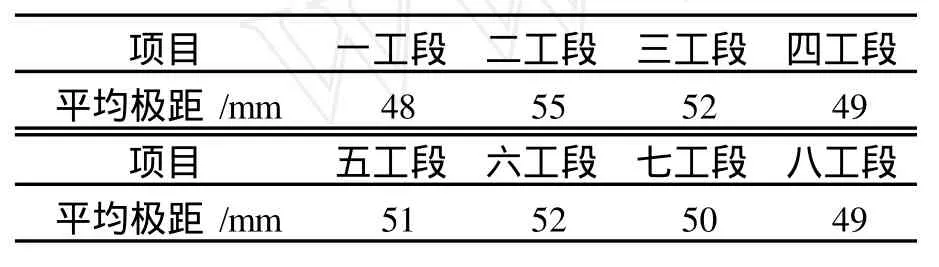

表 2 各工段调整极距前电解槽的平均极距

结合我们现场的实测极距 (见表 2中的数据)大部分电解槽的极距均在 50mm,通过计算和实验,大胆地将极距调整为 45mm,大大降低了电解质压降.另外,我们还加强了电解质的日常管理工作,包括:

①保持适宜的电解质水平高度,降低电解质比电阻,使用适当的添加剂,减少碳渣量.

②坚持换阳极和效应熄灭后捞碳渣作业,降低电解质电阻,减小电解质电压降.

③消除太多、太厚炭渣对氧化铝物料熔入电解的“阻碍”,保证电解质内有效的氧化铝浓度,避免“假缺料”现象使电解质电阻增高.

④避免过量炭渣返溶解于电解质中,使电解质电阻增加.

⑤确保计算机采集到电解槽的真实槽电阻,为控制、预报阳极效应提供可控性条件,从而有效降低电解质压降.

2.1.7 降低阳极效应分摊电压

有关研究资料显示,阳极效应对电解槽正常生产的影响害远远大于利,但目前的电解铝生产技术又不能完全避免阳极效应的发生.所以,在实际生产中应努力提高技术操作水平,尽量低地控制效应系数,缩短阳极效应时间,以降低电解槽的能量消耗,提高电能利用率.

阳极效应的发生一是与电解质中氧化铝浓度的过分偏低有关,即“浓度效应”;二是和电解质温度太低,电解槽热收入不足,造成氧化铝的溶解度下降有关,即“低温效应”.针对以上两种情况,采取了以下措施:

①在计算机控制上,设定拉长阳极效应等待间隔和缩短效应持续时间.

②在效应系数的管理上,加强责任心,减少下料系统故障,严格考核,优化技术条件配置,降低效应系数.

③改变对阳极效应的管理思路,只要槽况正常,尽量不来效应.要克服“长时间不来效应会造成槽况不好的”观点.

④在效应管理上制定适宜的奖惩办法,把效应管理工作作为一项重要的常规管理工作来抓.

⑤加强槽上部打壳下料系统故障的点检维修力度,确保下料口畅通,始终正常的下料可以有效防止阳极效应发生.

⑥提高职工的责任意识和操作技能水平,严格按技术标准保持好各项技术条件,保证电解槽有规整的炉膛,洁净的炉底,稳定的电解质成分,合适的电解质温度.

⑦采用正确的熄灭效应方法 (二圈法),及时熄灭阳极效应,缩短阳极效应时间.

⑧电解工实行专槽负责制,效应系数的考核与各工区、横班进行挂勾,以有效降低效应系数.

2.1.8 加强技术条件的日常管理

降低平均电压,技术条件的日常管理也是十分重要的一个方面.首先,从日常基础管理开始,重视对槽子状态的预分析,做到未雨绸缪,先发制槽,防患于未然.其次,精心操作,严格把住各项操作质量,严格执行出铝作业、换极作业等标准化作业制度.

2.2 提高电流效率

2.2.1 做好电解槽焙烧启动工作

我公司在 2005年投产时,就极其重视电解槽的焙烧启动工作,因为无数的生产实践已经证明了电解槽焙烧启动工作做好了,就会给电解槽生产打下一个良好的基础,使电解槽能够达到理想的能量 -物料 -电压三个平衡状态.还有,在焙烧启动的后期管理中严格工艺制度,重点抓了使电解槽建立稳固、规整理想的炉膛工作,只要电解槽有了这一天然屏障,其生产就有了很大的稳定范围和稳定度.可以大大提高电流效率,实现电解槽优质、平稳、高效、低耗的生产.

2.2.2 降低电解温度

电流效率下降的主要原因是铝液的二次反应损失,也就是电解得到的铝又溶解于电解质中,由此转到阳极附近与 CO2气泡接触后被 CO2氧化成 A l2O3,即:A l+CO2→A l2O3+CO↑.造成铝损失的关键因素是铝的溶解度和扩散速度.而影响铝的溶解度和扩散速度的关键因素是电解温度,电解质温度越高,铝的溶解量越多,同时电解质的流动性也越好,从而扩散速度加快,铝损失增加.因此,在电解槽生产平稳的前提下,尽可能的降低槽温以实现提高电流效率的目的.降低电解槽温度主要有两个方法,一是降低电解质的初晶温度,二是降低电解质的过热度.通过努力我们成功地将电解质温度控制在了 945~955℃范围内,过热度控制在了 10~20℃的范围内,并在电流效率方面取得了良好的效果.

2.2.3 提高操作质量

提高操作质量,加强管理,保证电解槽的长期稳定运行对于提高电解槽的电流效率是必须的.操作上应抓好下列作业质量:

①换极质量阳极设置精度要高,阳极下不压块,使工作电压稳定,无因针振而有提高槽电压现象.

②提高新阳极 16 h电流分布合格率,确保电解槽电流分布均匀.

③加足极上保温料,减少上表面散热.

④效应熄灭及时,不出现过长时间效应和异常电压.

⑤出铝精度要高,不出现波及电解槽热平衡的干挠因素.

2.2.4 保持规整的炉膛内型

在电解槽的正常生产中,保持规整的炉膛内型可使电解槽运行更平稳,有益于提高电流效率.好的炉膛内型:

①可使电流磁场分布更加均匀.

②可以防止电流走侧部,减少水平电流.

③铝水波动小,工作电压较平稳 (减少二次反应).

④防止阳极病态出现,如长包、长牙、掉角、掉块等.

⑤可以减少电压针振、摆动现象的发生.

2.2.5 确保电解槽技术条件的平稳

和降低电解槽平均电压一样,确保电解槽技术条件的平稳及合理搭配是提高电流效率的关键.电解生产是各项技术条件综合作用的结果,各项技术条件之间存在着相辅相承的关系,某一项技术条件发生变化,其他技术条件也会随之改变,并且影响电解槽的正常生产,严重时引发病槽.发生病槽后电流效率急剧下降,电耗急剧增加.所以,确保技术条件的平稳性,保证电解槽的稳定生产,可最大限度地提高电流效率,进而降低吨铝直流电耗.

3 结束语

(1)严格执行操作规程,保持稳定技术参数,不断优化铝电解生产工艺条件,进行合理科学搭配,是保证电解槽平稳生产的前提条件,也是降低电能消耗的基本保障.

(2)加强管理,努力提高操作质量,实行精细化管理,科学降低槽平均电压和有效提高电流效率是降低电能消耗的根本途径.

A

1671-6620(2010)S1-0086-04