铝电解槽余热回收利用的基础研究

2010-12-28王兆文高炳亮石忠宁胡宪伟于亚鑫陈广华陶文举

王兆文,高炳亮,石忠宁,胡宪伟,于亚鑫,陈广华,王 超,陶文举

(东北大学 材料与冶金学院,沈阳 110004)

铝电解槽余热回收利用的基础研究

王兆文,高炳亮,石忠宁,胡宪伟,于亚鑫,陈广华,王 超,陶文举

(东北大学 材料与冶金学院,沈阳 110004)

提出了利用熔盐换热系统回收利用铝电解余热的技术观点,并提出铝电解槽余热回收与氧化铝生产管道化熔出利用余热相结合的熔盐介质循环体系.系统地研究了换热系统与电解槽结构结合的问题,电解槽温度场优化的问题,换热介质的物理化学性质等问题.完成了 2000A新型可换热铝电解槽的研制和试验工作,试验结果表明该电解槽可以平稳的运行,并可成功回收侧部散热量的 80%,在回收热量的同时,还可以通过换热系统的运行,来人为控制电解槽的侧部结壳厚度,实现铝电解槽炉帮的可控制.

2008年我国原铝产量已经超过 1310万 t,产能接近 2000万 t,消耗的电量占当年全国发电量的 7%,电力消耗巨大.但铝电解工业的能量利用率还很低,不到 50%.也就是说铝电解工业消耗的电能只有一少半用来分解氧化铝生产金属铝,有一大半的电能是以热的形式在电解槽上散发出去消耗掉了.因此回收这部分热量就成为铝电解工业亟需解决的问题.

铝电解余热回收技术的开发,就是要以现有的大型预焙电解槽为基础,在电解槽的侧部内安装换热器,用高温换热介质将电解槽的侧部散热交换出来,加以利用.同时利用换热系统的换热量控制,来调节电解槽内部的结壳,控制槽膛内型,保持电解槽高效运行.余热回收利用技术的开发需要解决的主要问题有:换热系统与电解槽结构结合的问题,电解槽温度场优化的问题,换热介质的研究及余热利用的问题、电解槽安全稳定运行与故障诊断等问题.本文的工作就是在国家“863”计划的支持下,对铝电解的换热技术基础问题进行了研究,得到了一些创新性成果.

1 新型换热式铝电解槽的结构设计

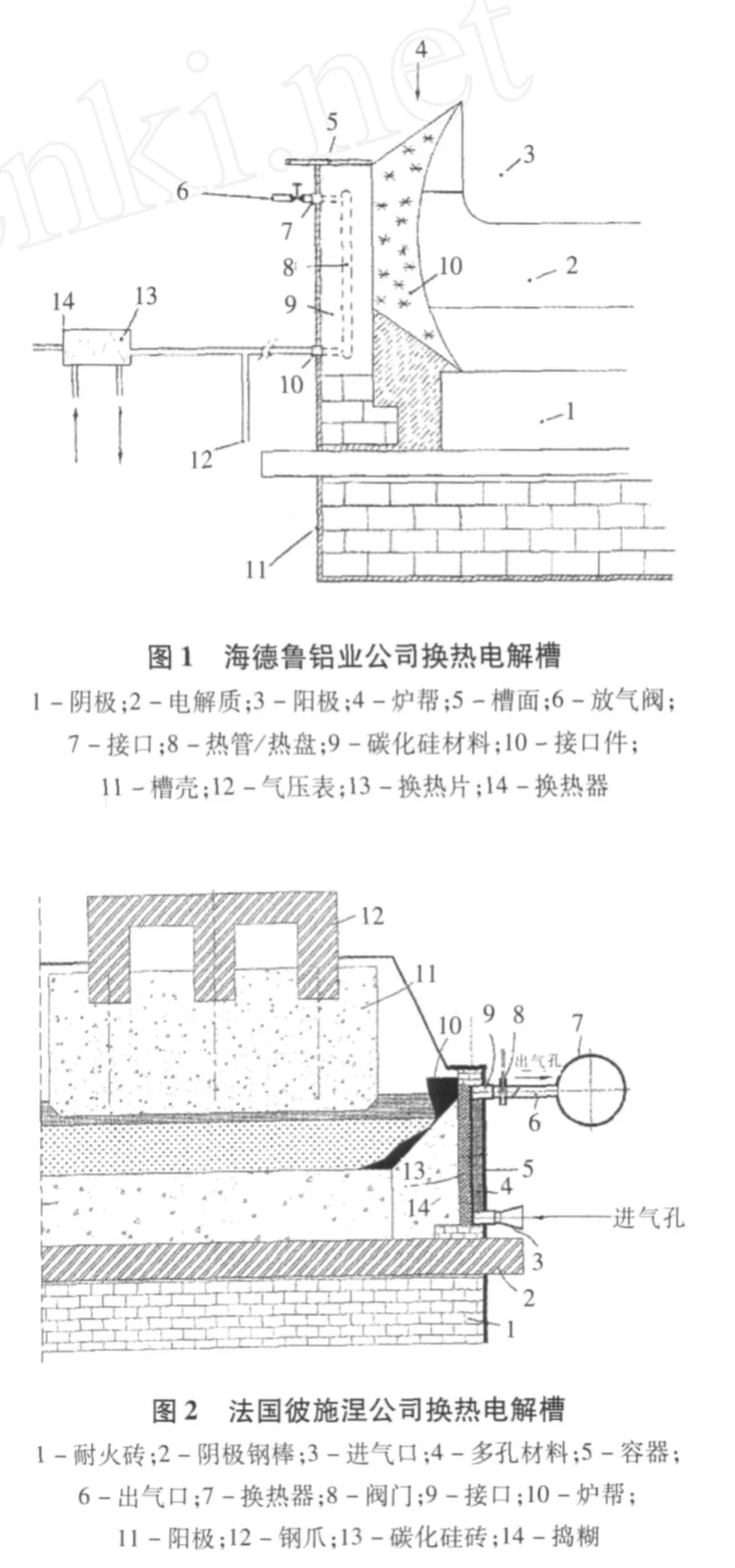

近 10年来,在铝电解槽侧部热量回收研究方面有很多工作,这些工作对铝电解余热回收利用的研究都具有积极作用,但由于一些具体的原因,这些技术还没有在工业上大规模应用.在国外这些技术主要以海德鲁公司和波兹涅公司的技术为代表 (见图 1,图 2).

挪威海德鲁铝业公司的 O le-Jacob等人在电解槽钢壳内侧直接采用碳化硅成型冷却装置,用于回收电解槽侧部散失的热量.法国彼施涅公司的 Lam azeA iry-Pierre和 LaucournetR ichard研制一种余热回收型换热槽,其思路是在电解槽槽壳外部安置足够多的多孔性材料层,通过在该层中投入空气、金属蒸气等方法回收电解槽侧部散失的热量.从换热器安装的位置来看,安装在槽壳外面,结构简单,操作控制方便,缺点是换热温度较低,余热利用困难.安装在内部碳化硅结构里,结构比较复杂,但换热温度高,便于提高换热效率和方便能量使用.从换热介质来看,大多采用气体,主要是空气,也有采用水的.采用气体换热,优点是安全方便,可以换出温度较高的气体,缺点是高温气体的传输距离较短,使其利用受到局限,目前只是利用其余热阳极和氧化铝物料.

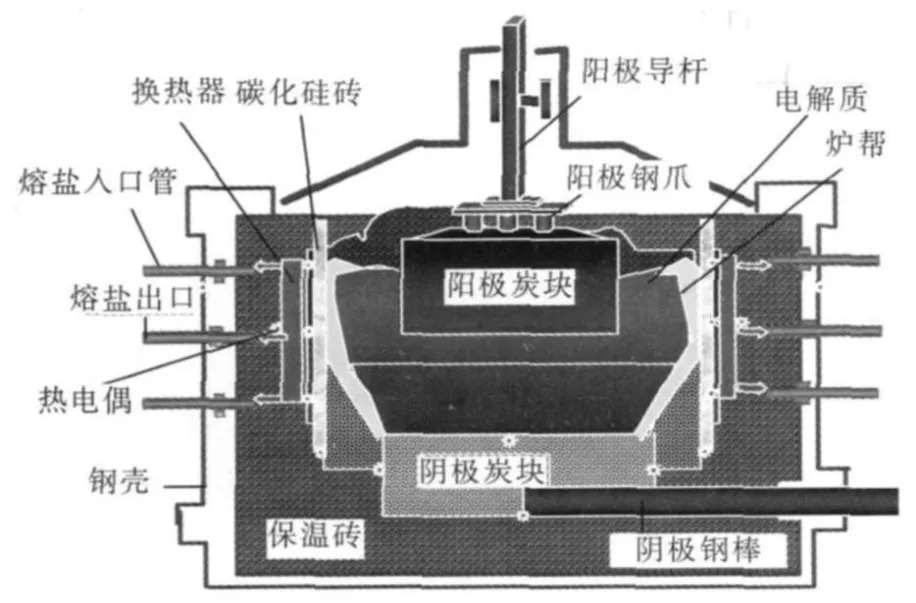

在国内东北大学于 2002年开始了这方面的研究,近年来在国家重大技术开发计划项目的支持下,加快了这方面的研究.我们采用的换热器结构是在钢壳内部,保温层里面碳化硅砖外面的位置 (见图 3),由于在外面加了保温层,所以换热器的换热温度较高,可以保证换热介子有较高的温度,便于余热利用.对于换热介质我们采用熔盐高温换热介质,使介质出口温度达到 350℃以上,保证了换热介质的使用.这种换热介质的最直接的、现实可行的应用就是送到氧化铝管道化溶出过程,这对我国电解铝厂和氧化铝厂建在一起的企业具有现实意义.这样就可以保证铝电解槽换出的热量,可以大规模利用,这对我国铝工业的发展和技术进步都具有重要的意义.当然 400℃的熔盐用来发电,在技术上也是可行的.

图 3 铝电解槽的结构简图

2 新型铝电解槽温度场的模拟与优化

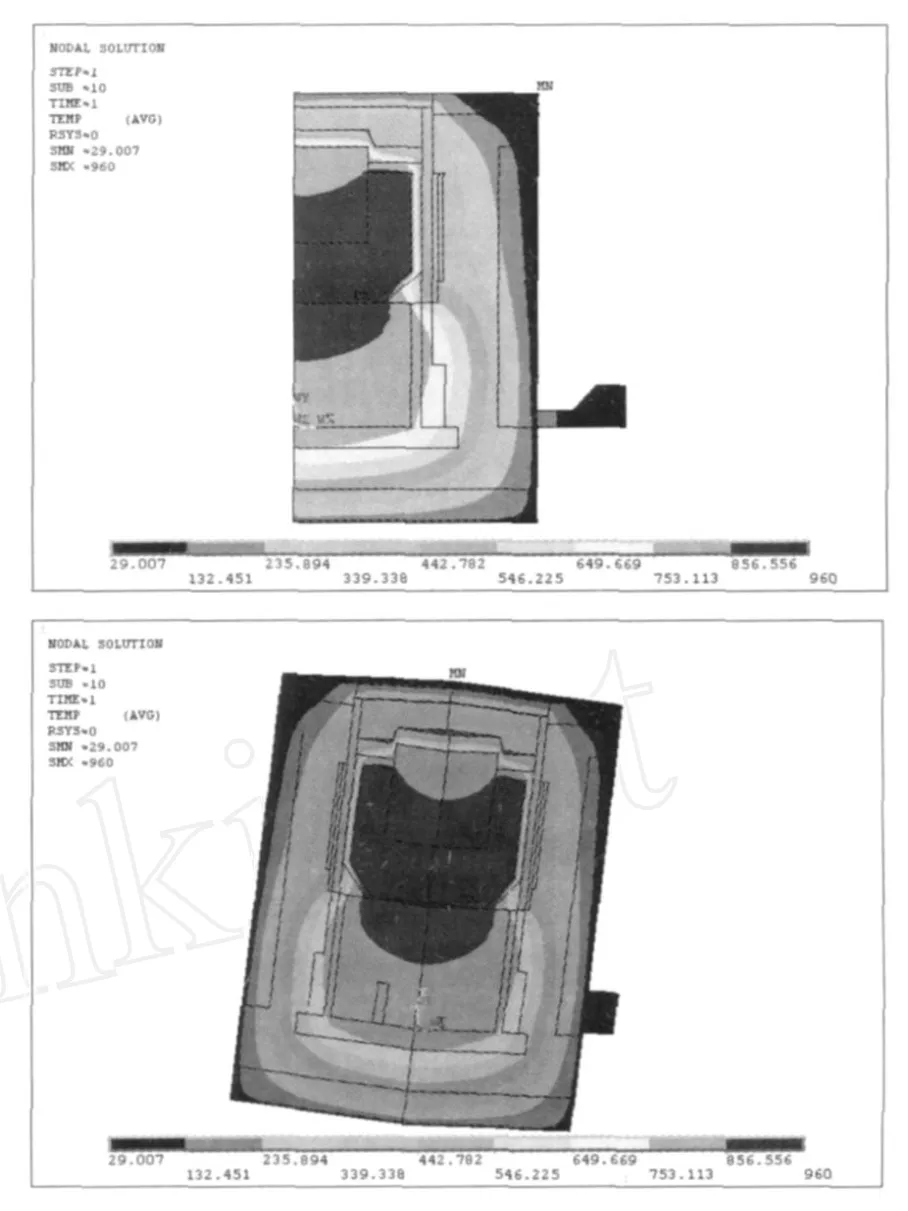

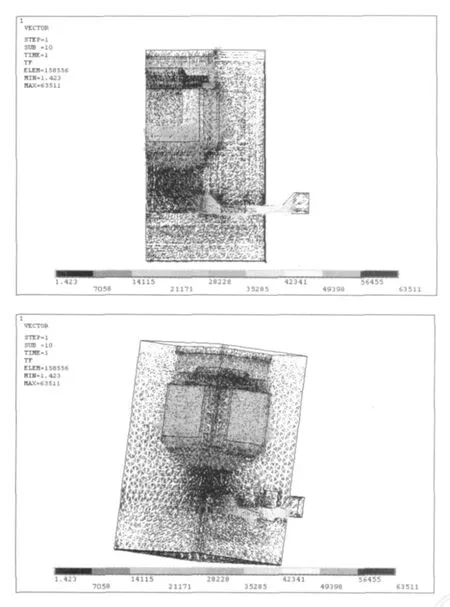

本部分使用 ANSYS软件对 2000A新型换热铝电解槽进行了温度场的模拟计算,建立了换热型铝电解槽的温度场计算模型,重点研究了这种铝电解槽的换热模式,为设计大型换热式铝电解槽提供了基础.

图 4为 2000A试验电解槽温度分布云图,从图中可以看出电解槽的高温区在阳极底部,可以保证铝电解的正常进行.

图 4 电解期间换热电解槽温度分布云图

图 5是电解槽槽体热的流量分布图,从图中的热流量分布来看,电解槽的热流量很大一部分仍是从换热器和上部散去,此外电解槽阴极钢棒也带走了大量的热量.

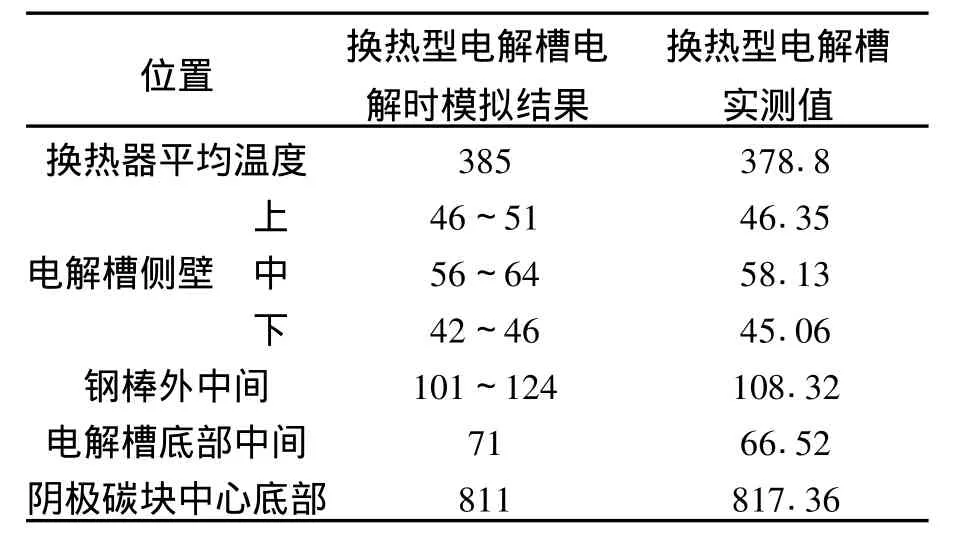

表 1是电解时温度场模拟和测试结果的对比情况.从对比分析来看,除了槽底的温度偏低之外,电解槽各部位的温度基本差别不大,说明计算结果可靠.

表 1 电解期间结果参数对比表 ℃

3 换热介质 KNO 3-NaNO 2系熔盐的差热分析研究

图 5 电解期间换热电解槽热流量分布云图

作为换热熔盐介质,研究 NaNO2-KNO3-NaNO3系熔盐的物理化学性质和结构具有重要的意义.研究熔盐换热介质的物理及化学稳定性与温度的关系,可以确定合理的熔盐使用温度区间;研究熔盐的密度,对于研究换热量与流量的关系具有重要的意义;研究熔盐的电导率与变化规律,有助于减少电能损失;研究熔盐的结构,可以为更深入地认识熔盐的物理化学性质变化提供理论基础.

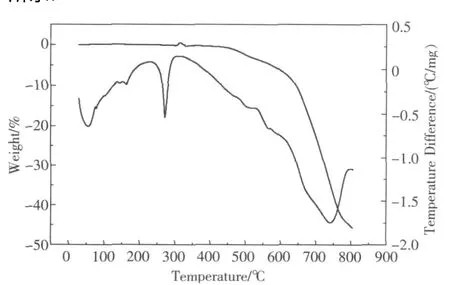

采用 SDT 2960差热 -热重联用分析仪对KNO3、NaNO2及 NaNO3系的二元及三元混合熔盐进行了热重和差热分析,所得到的各种物质的热重曲线和差热分析的典型曲线分别如图 6所示.

图 6 70%的 KNO 3-30%N aNO 2的 DTA-TG曲线

差热分析结果表明,在 150~650℃之间,该系熔盐的热重值比较稳定,也没有明显的吸热和放热过程,表明该体系熔盐的物理化学稳定性较好,高温稳定区域比较大,说明此体系的确有很好的应用前景.

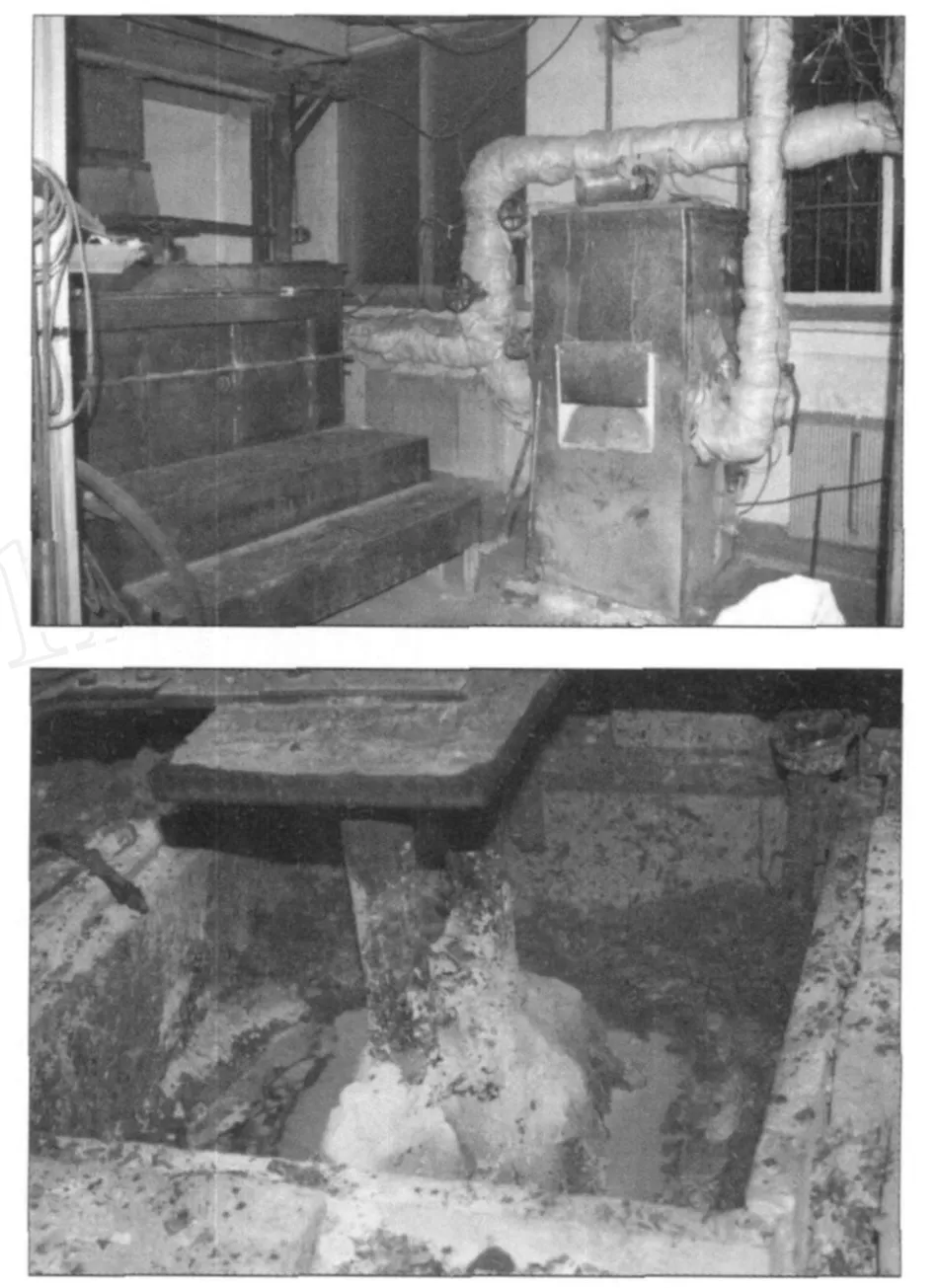

4 2000A新型换热式铝电解槽的换热试验

2008年 1月开始,在东北大学 2000A新型换热式铝电解槽上进行了电解试验,试验电解槽结构如图 3.图 7是装置与试验过程的照片.

图 7 2000A新型换热式铝电解槽电解试验照片

试验系统研究了试验电解槽加热功率、换热介质流量、换热介质进出口温度及温度差、换热版面温度、换热效率及单位面积的换热功率等因素之间的关系,得到了熔盐换热系统工艺参数与电解槽设计参数及工艺参数之间的关系.为设计大型换热铝电解槽打下基础.

5 结 论

经过几年的研究,我们认为采用熔盐换热介质在铝电解槽外面进行换热,来实现铝电解余热回收利用的想法是可行的.我们的工作为这种技术的实施奠定了基础,有利于在工业电解槽进行工业试验,取得更好的成果.本文的结论有如下几点:

(1)可以采用 NaNO2-KNO3-NaNO3系熔盐体系作为换热介质,对铝电解槽侧部散热进行回收,得到的高温熔盐可以在氧化铝生产中的管道化溶出工序作为加热介质使用,实现了余热回收利用.

(2)设计了可以在工业上使用的换热器结构,并将换热器与电解槽结构有机地结合起来,在保证铝电解平稳运行的同时,最大幅度地回收热量.

(3)系统地研究了 NaNO2-KNO3-NaNO3系熔盐体的物理化学性质,优化了换热介质成分,为给体系换热介质在铝电解槽上应用奠定了理论基础.

(4)设计研制了2000 A新型换热电解槽,并进行了换热电解试验,试验结果表明该电解槽可以平稳的运行,并可成功回收侧部散热量的80%,在回收热量的同时,还可以通过换热系统的运行,来人为控制电解槽的侧部结壳厚度,实现铝电解槽炉帮的可控制.

A

1671-6620(2010)S1-0008-03