鲁奇式大型焙烧炉的参数分析与结构改进

2010-12-08袁富明

袁富明

(株洲冶炼集团股份有限公司,湖南株洲 412004)

·机械设备·

鲁奇式大型焙烧炉的参数分析与结构改进

袁富明

(株洲冶炼集团股份有限公司,湖南株洲 412004)

文章论述了鲁奇式大型沸腾炉的床能率、流化层高度、炉体直径和高度等主要参数,以及炉壳、空气分布板、砖体等结构特点。结合生产实际,提出了采用墙体喷补、炉顶整体浇注等多项改进方法。

流态化沸腾炉;床能率;床面积;鼓风量;高度;温度

流态化焙烧(沸腾焙烧)1944年开始于硫铁矿的焙烧,1952年引入湿法炼锌行业,1957年我国第1台沸腾炉在葫芦岛锌厂投产。1992年第1台109 m2鲁奇式大型焙烧炉在西北冶炼厂、1996年第2台在株洲冶炼集团建成投产,以后又在云冶集团、豫光金铅、商洛冶炼厂等地建成了多台109 m2沸腾炉,经过近20年的努力,炼锌焙烧炉已实现了由小型道尔式炉向鲁奇式大型沸腾炉的成功跨越。这种鲁奇式大型沸腾炉有两大优点:一是炉床面积大,炉内热容量大且均匀、温差小、物料与空气接触的表面积大、反应速度快、传热传质效率高;二是上部增加了扩大段,使得烟气流速和烟尘率降低,延长了烟气在炉内的停留时间,烟气中的烟尘得到充分焙烧,烟尘中的含硫量降低,提高了烟尘质量。

1 鲁奇式大型焙烧炉的主要技术参数分析

1.1 床能率

焙烧炉床能率是衡量炉子生产能力的一个重要参数,标志着炉子处理精矿能力的大小。床能率与精矿含硫量有直接关系,在焙烧参数(操作温度、线速度、鼓风量)不变的条件下,若精矿中的含硫量增加,而鼓入空气量不变,则脱硫量不能增加,为维持炉内的操作稳定,此时处理的精矿则要减少,床能率下降,反之亦然。因此,在设计中确定床能率和日处理量时,要特别注意精矿含硫量的稳定性,不宜选择精矿含硫量的低限。

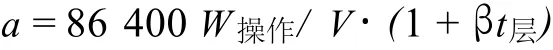

床能率由综合因素决定,其大小取决于流态化层的操作气流速度、鼓风量和流化层内的温度,即:

式中W操作为流化层的操作气流速度/m·s-1;V为鼓风量/m3·t-1;t层为流化层内的温度/℃。

操作气流速度是炉子流态化的先决条件,若操作气流速度过小,不能形成流态化;过大,则形成气动状态,二者均影响炉子的正常稳定;操作气流速度可通过物料的粒度和重度求得。另操作气流速度与烟尘率有关,操作气流速度大,烟尘率亦大,故应在保持良好稳定的流态状态和一定的烟尘率的情况下,选择合理的操作气流速度。鼓风量取决于精矿中含硫量,而硫化层内的温度取决于物料的性质。

当今锌精矿流态化焙烧炉的床能率已经是一个成熟的参数,一般5~7 t/m2·d,例如株冶集团的109 m2炉,使用的锌精矿含硫28%~30%,则确定其床能率为6.09 t/m2·d。

1.2 流化层的高度

锌精矿流态化焙烧炉正常生产时,流化层是变化的,液化层高度一般由炉料在炉内停留时间、流化层的稳定性和排热装置的安装条件等因素确定,一般确定为0.9~1.2 m左右。提高流化层高度,物料在层内停留时间延长,则焙烧反应时间也愈长,化学反应愈充分,焙砂质量愈好;另可使流化层物料容量增加,层内的热容量增加,流态化状况稳定,易于操作,方便布置排热装置;但是流化层过高,势必增加鼓风机压力,动力消耗增大。而流化层高度过低,容易产生气沟,正常稳定的流态化难以维持。

根据锌精矿焙烧物料在流化层内平均停留时间,可以确定流化层高度,即:

式中τ为物料在流化层平均停留时间/s;F为炉床面积/m2;r为物料的松装密度/t·m-3;H为料层静止时的高度,大约为流态层高的70%/m;q为每小时加料量/t·h-1;η为烟尘率/%。

109 m2焙烧炉流化层高度确定为1 000 mm。

1.3 焙烧炉的直径及高度

鲁奇式流态化焙烧炉的炉床面积主要取决于床能率和精矿处理量。

床面积由下式决定:

式中F为炉床面积/m2;A为炉子日精矿处理量/t·d-1;a为床能率/t·(m2·d)-1。

在流化层操作气流速度确定的情况下,床能率也可由下式确定:

式中V总为每小时鼓风量/m3·h-1;W操作为流化层操作气流速度/m·s-1。

通过工艺计算,得知每吨物料产生的烟气量,根据最大颗粒烟尘带出速度,即可确定上部炉膛面积,上部炉膛面积与炉床面积之比多为1.7~1.9,太大了扩大段容易积灰。

流化层以上应有一定的直线高度,以防止固体不被抛入空中而被烟气带走。这段高度要大于分离高度,分离高度是被烟气夹带的固体颗粒达到一定高度后能够大部分重返流化层的高度。锌精矿流态化焙烧炉的分离高度大约3 m,过高增加投资。

炉子的总高度取决于烟气在炉内的停留时间,要求被烟气夹带的固体颗粒能有足够的时间在空中完成化学反应,一般烟气停留时间15~20 s。

式中H为炉膛有效高度,以炉气出口中心线为准/ m;a为床能率/t·(m2·d)-1;t膛为炉膛温度/℃;F床为炉床面积/m2;F膛为炉膛面积/m2;τ尘为烟气停留时间/s。

株冶集团109 m2沸腾炉炉膛有效高度13 350 mm。

2 鲁奇式大型焙烧炉的主要结构

2.1 炉壳结构

鲁奇式大型焙烧炉的圆筒形炉壳为一整体,支承着炉子的全部重量。要求精确设计,高精度制造安装,确保砌体质量和砌体的整体性,以保证炉子寿命。

炉底设置环形支承板,要求平整度3 mm。垂直段与扩大段、扩大段与炉膛、炉膛与炉顶设置3块环形支承板,要求平整度<5 mm。垂直段壳体直径Φ12 800 mm,要求圆弧度偏差<20 mm,垂直度偏差<5 mm。炉膛炉壳圆弧度偏差<25 mm,同轴度偏差<30 mm。

2.2 空气分布板的设计

空气分布板是流态化焙烧炉的关键部分,直接影响焙烧炉的操作与正常运行,要求结构合理、布风均匀,且有足够的静压。109 m2沸腾炉分布板由56块箱形孔板组成,固定在14根700 mm高H型钢梁上。箱形孔板间填石棉板密封,上边用扁钢点焊连接。这种箱形结构的分布板制造、安装容易,精度易于保证,且使空分布均匀,在大型流态化焙烧炉上的成功应用,解决了大型沸腾炉分布板结构的难题。分布板共安装了10 900个与传统风帽不同的直形风帽,风帽之间浇注152 mm厚的耐火浇注料。

2.3 砖体设计

109 m2焙烧炉炉墙厚度500 mm,靠炉壳贴10 mm厚的石棉板,外砌185 mm厚的轻质保温砖,内砌310 mm厚的高铝砖。拱顶设计为球形,用带有凹凸槽、厚380高铝砖砌成,炉顶荷重全部传递给炉壳上的拱脚圈梁。

3 运行情况

自1992年西北冶炼厂引进第1台109 m2沸腾炉起,在全国各地已建有多台,近20年来,109 m2沸腾炉运行状况比较好,投料量超过设计指标,床能率达6 t/m2·d以上,焙砂质量、烟尘率等各项指标均达到设计要求。但是运行中存在如下问题:

1.冷却埋管容易磨损穿孔,影响沸腾炉的正常生产运行。

2.流化段、炉气出口、炉顶、3圈环形支承板处砖体炸裂严重,特别是炉顶砖体炸裂,已影响到炉顶结构的安全和停炉期间炉内作业人员的安全。停炉时,操作人员必须到炉内清矿、检修,曾经炉顶炸裂的大半块砖从10多米高处砸下来,幸未发生安全事故。

3.膨胀节、炉顶冒烟严重,污染了现场环境。

4.锥形段处的壳体产生变形,有的地方往外鼓,这是一个非常严重的问题,任其发展下去,整座炉子都可能倒坍。

4 结构改进

针对上述存在的问题,应采用如下改进方案。

冷却埋管是维持炉内热平衡的重要元件,对其易磨损穿孔,采用下列方法解决:

1.提高管材性能,将过去常用的20#中低压锅炉钢管改为20G高压锅炉钢管,当流化层操作温度在850℃左右时,20G高压锅炉钢管使用寿命达1 a以上。

2.在冷却埋管的弯头、易磨损部位,采用耐磨堆焊技术,提高管子的耐磨、耐热性能。

109 m2焙烧炉炉型大,受力大,要求砖的强度高,同时沸腾炉是酸性环境,选用强度高的中性高铝砖有合理的一面,但是当时设计没有考虑到高铝砖的热震稳定性较差,温度变化时容易炸裂。针对流化段、环形支承圈等处砖体的炸裂,兰州中顺石化公司在西北冶炼厂进行喷涂保护,具体做法是:清除原有的炸裂砖体并用高压风吹扫干净,在原砖体上布置锚固筋和挂钢丝网,最后喷涂80 mm左右的专用喷涂料。这种喷涂料可以使用2 a以上,有效保护了还未炸裂的残存砖体。

针对炉气出口炸裂的砖体,必须全部拆除至壳体,然后焊锚固筋,筑高强度低水泥浇注料。株冶集团2005年炉气出口砖体炸裂倒塌后,改筑浇注料,已安全使用到现在。

沸腾炉炉气出口与锅炉入口如果水平对接,则必须留出足够的膨胀节,一般200 mm宽,膨胀节外罩耐高温的玻璃布。但是玻璃布容易腐蚀穿孔。可以用以下两种方法之一解决此问题:

1.降低锅炉位置,炉气出口做成箱体式结构,烟气由水平进入锅炉改为从上往下垂直进入锅炉,上边、二侧边消除了水平对接的膨胀节,只在箱体下边留一定膨胀缝。例如株冶集团的6#沸腾炉就采用此结构,成功解决了膨胀节冒烟问题(这点对已建成的老炉没法采用,但对新上的大型沸腾炉一定要注意此问题)。

2.将直通式膨胀节改为密宫式膨胀,膨胀节内筑一层加耐火纤维的浇注料+一层纤维板+一层钢丝网,然后再浇注料+纤维板+钢丝网,……,外加耐高温的玻璃布;株冶集团2007年采用此结构,可保证半年不漏烟气。

大型沸腾炉炉墙采用高铝砖是考虑强度原因,但是炉顶采用热震稳定性较差的高铝砖绝对是个错误。要改进此错误,可以采用如下方式:

1.拆除高铝砖,改用粘土砖,同时改变砖型,消除顶砖内部容易产生应力的凹凸槽,采用四面楔形结构。

2.采用河南洛华公司的整体浇注技术:拱脚外壳若干毫米厚的抱箍圈+支撑内模+浇注拱脚+支撑第一圈外模+浇注第一圈+支撑第二圈外模+浇注第二圈……,一直浇注到拱顶最上圈。每圈内留出一定高度的膨胀缝(不是通缝),每圈的膨胀缝呈品字形,每圈之间用异形锚固件连接。采用整体浇注技术,炉顶的密封性比砖砌好,成功解决了炉顶冒烟的环保问题,现在洛华公司正在大力推广此技术。

为了解决锥形段壳体外鼓,必须加强壳体支撑:在锥形段壳体上加焊支撑钢板。

[1] 《有色冶金炉设计手册》编委会.有色冶金炉设计手册.北京:冶金工业出版社,2000.

[2] 葛霖.筑炉手册[M].北京:冶金工业出版社,1994.

The Parameter Analysis and Structre Innovation of the Fluidization Roaster

YUAN FU-ming

(Zhuzhou S melter Group Co.,Ltd,Zhuzhou412004,China)

The paper introduced the parameter analysis and structre innovation of the Fluidization roaster,and the improved solution bassed on the production practice was put forward.

the Fluidization roaste;bed capacity;bed area;drum amount of wind;hight;temperature

TF806.11

A

1003-5540(2010)06-0039-03

袁富明(1969-),男,高级工程师,主要从事冶金炉窑及土建的设计、施工、监理工作。

2010-08-10