电流波形对铁电镀层结构和性能的影响

2010-11-15徐临超

徐临超

(浙江工贸职业技术学院现代制造与材料技术中心,浙江 温州 325003)

电流波形对铁电镀层结构和性能的影响

徐临超

(浙江工贸职业技术学院现代制造与材料技术中心,浙江 温州 325003)

在钢铁基体上,采用由400 g/L氯化亚铁、3.2 g/L抗坏血酸、2 g/L苷氨酸和6.4 mL/L氟硼酸组成的稳定镀液,研究了电流波形及电流密度的变化对铁电镀层的沉积速率、外观、显微硬度和表面形貌的影响。得到用于工件修复功能的最佳电流波形为单脉冲电流,其导通时间为0.1 ms,周期为1 ms,工作时间为100 ms,间歇时间为900 ms,平均电流密度为5.5 A/dm2时,所得镀层为细致的微晶组织,有不规则的微裂纹,其显微硬度达到679 HV,沉积速率与直流时相近。

电镀铁;电流波形;沉积速率;显微硬度;表面形貌

Author’s address: Advanced Material Research and Development Center, Zhejiang Industry & Trade Polytechnic, Wenzhou 325003, China

1 前言

低温镀铁是指在常温条件下的电镀铁工艺。铁是高导磁率的物质[1-2],低频屏蔽效果好,而且镀层具有硬度高(50 ~ 55 HRC)、结合力强(35 ~ 40 kg/mm2)、耐磨性好、热稳定性高(200 ~ 300 °C)等优点,一次镀厚能力可达3 ~ 4 mm[3-6],工件无变形,不产生内伤,能满足润滑状态下各种轴类的使用要求,而且电镀过程中无污染,被称为“绿色电镀”。目前该工艺主要用作修复性镀层和功能性镀层,如修复汽车、轮船的曲轴,煤炭系统采用的液压支架支柱,在防辐射材料的开发以及镍氢电池电极材料的制备等方面也开始有应用,对废旧利用、降低成本、保护环境等极为有利,具有很好的经济效益和社会效益。因此电镀铁有广阔的应用前景。

铁镀层的性能在很大程度上取决于其结构,影响镀层结构的因素有很多,如镀液的组成、温度、酸度,电流密度,基体金属的性质及其表面状态等。其中电流对镀铁层的组织结构、沉积速率等均有明显的影响,从而导致镀层的硬度、韧性、耐蚀性等发生变化。本文主要研究电流波形对镀铁层的结构与性能的影响。

2 实验

2. 1 试样的制备

利用DDK-1试验专用电源(绍兴市承天电器有限公司)以及SMD-P型智能多组换向脉冲电镀电源(河北邯郸市大舜电镀设备有限公司)实现波形变化,以含有400 g/L氯化亚铁、3.2 g/L抗坏血酸、2 g/L苷氨酸和6.4 mL/L氟硼酸的水溶液为稳定镀液[8](pH = 0.5 ~1.5)。赫尔槽试验以厚度为1 mm的紫铜片(10 cm × 10 cm)为阴极,平均电流密度为2 A,赫尔槽的容积为267 mL。矩形槽电镀实验以厚度为1 mm的普通低碳钢片为阴极,槽的尺寸为100 mm × 50 mm × 50 mm。试片都经过“人工砂纸磨光—除油—水洗—除锈—水洗2次—活化—去离子水洗”处理,室温下电镀10 min,阳极均为普通低碳钢。对照赫尔槽样板,根据光泽度以及镀层宏观质量来选择各波形电流条件下镀铁的最佳平均电流密度。矩形槽试样用于镀层性能检测。

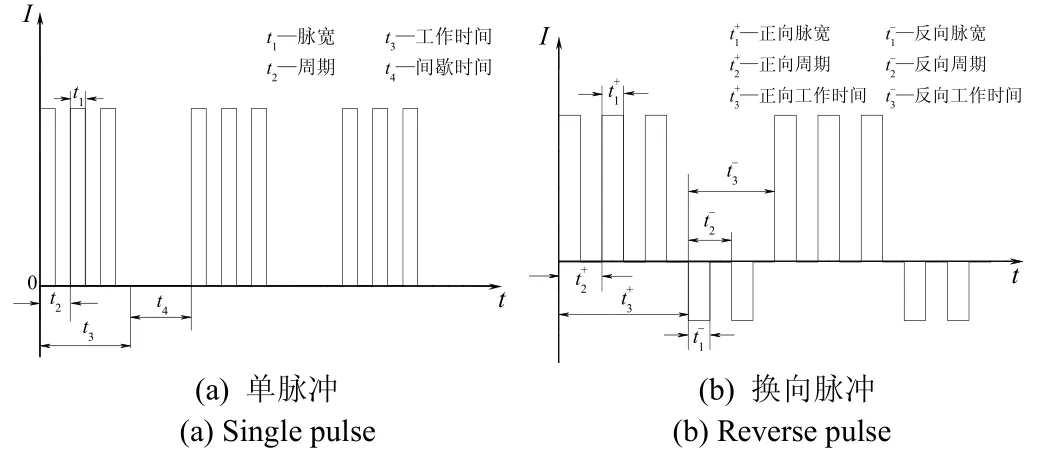

所用脉冲电流的波形如图1所示。

图1 脉冲电流波形图Figure 1 Diagrams of the pulse current waveforms

2. 2 赫尔槽试样光亮区及电流密度范围的确定

在267 mL赫尔槽中加入250 mL镀液做试验,阴极上各点的电流密度与该点离近端的距离有如式(1)所示的近似关系。

其中Jk为阴极上某点的电流密度值(A/dm2),I为试验时的电流(A),L为阴极上该点距近端的距离(cm)。必须注意,靠近阴极两端各点计算所得的电流密度是不正确的。光亮区在0.635 ~ 8.255 cm范围内,计算值才有参考价值。

2. 3 检测方法

采用赛多利斯科学仪器(北京)有限公司的分析天平称量试片施镀前和施镀10 min后的质量,按式(2)计算沉积速率v(μm/min)。试片称量之前都必须烘干。

其中m1为施镀前试片的质量,m2为施镀后试片的质量,A为镀层面积(cm2),ρ为铁的密度(7.86 g/cm3),t为施镀时间。

采用上海联尔试验设备有限公司的HV-1000维氏硬度计(载荷25 g,加载时间10 s)测试镀层的显微硬度,采用上海长方光学仪器有限公司的4XC型光学显微镜及日立S-3400型扫描电子显微镜(SEM)观察镀层的表面形貌。

3 结果与讨论

3. 1 电流波形对光亮区电流密度范围的影响

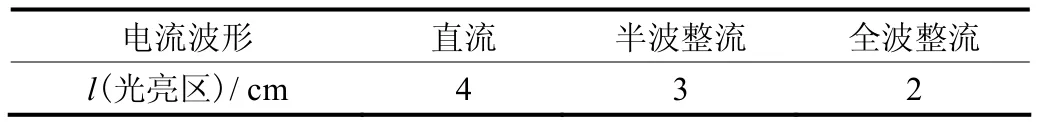

分别选用直流、半波整流、全波整流、单脉冲、换向脉冲等 5种电流波形进行赫尔槽试验,观察试片上镀层光亮区的长度及镀层宏观质量,结果见表1 ~ 5。由表1 ~ 5可以看出,电流波形对铁镀层光亮区的影响很大。在直流条件下,镀层的光亮区最宽,其他条件下镀层的光亮区减窄,这主要是由于电流作用不均匀的缘故。当电流均匀作用于镀层时,镀层上各处的沉积速率在电镀过程中的变化很小,组织变化也较小,因而镀层组织结晶比其他条件下得到的粗大,但镀层在宏观上较为平整,故光亮区较宽。而在半波整流、全波整流、单脉冲、换向脉冲等条件下,由于电流不断发生变化,对镀层的作用力也不断发生变化,因此镀层组织比在直流条件下的组织结晶细致,但镀层在宏观上平整性较差,所以光亮区减窄。

表1 直流、半波整流和全波整流条件下所得铁镀层的光亮区长度(电流2 A)Table 1 Length of bright Fe coatings electroplated with direct as well as half- and full-wave rectified currents at 2 A, respectively

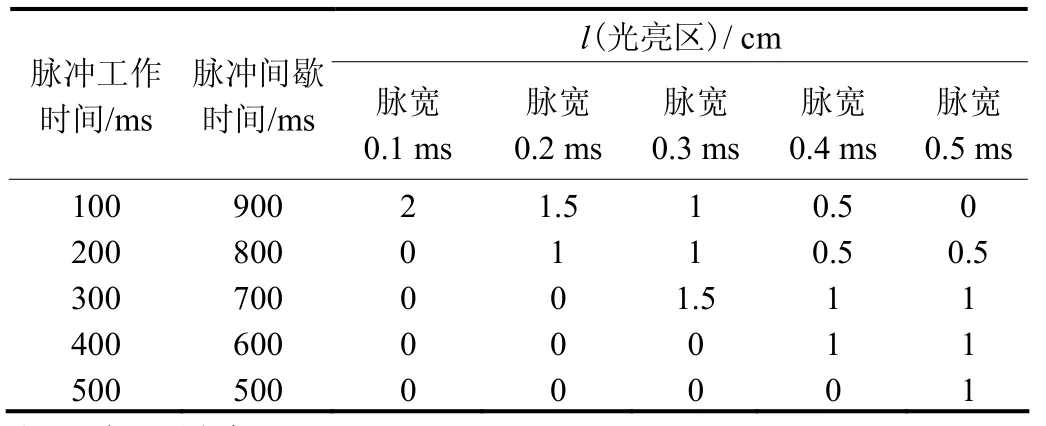

表2 单脉冲下铁电镀层的光亮区长度(脉冲周期1 ms,平均电流2 A)Table 2 Length of bright Fe coatings prepared with single pulse current (pulse periodic time 1 ms, average current 2 A)

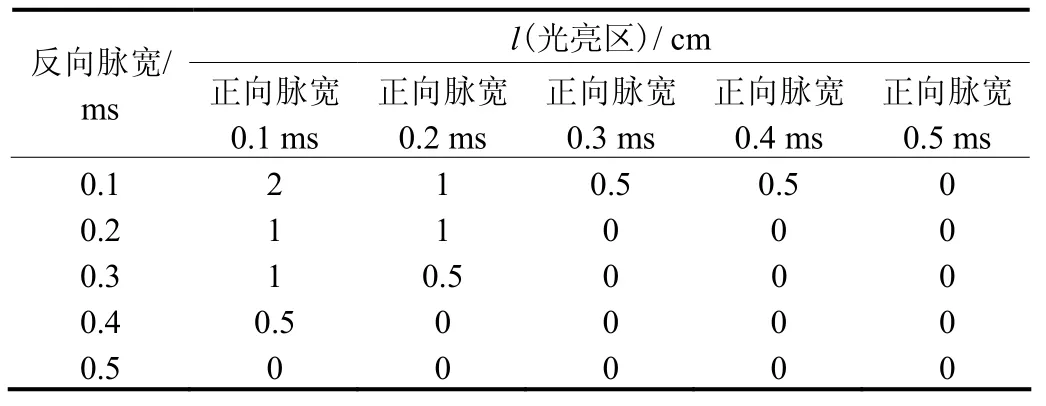

表3 不同脉宽的换向脉冲下铁电镀层的光亮区长度(正向脉冲的工作时间为100 ms,平均电流2 A,周期1 ms;反向脉冲的工作时间为10 ms,平均电流0.4 A,周期1 ms)Table 3 Length of bright Fe coatings prepared with reverse pulse current at different pulse widths (positive pulse: working time 100 ms, average current 2 A, period 1 ms; negative pulse: working time 10 ms, average current 0.4 A, period 1 ms)

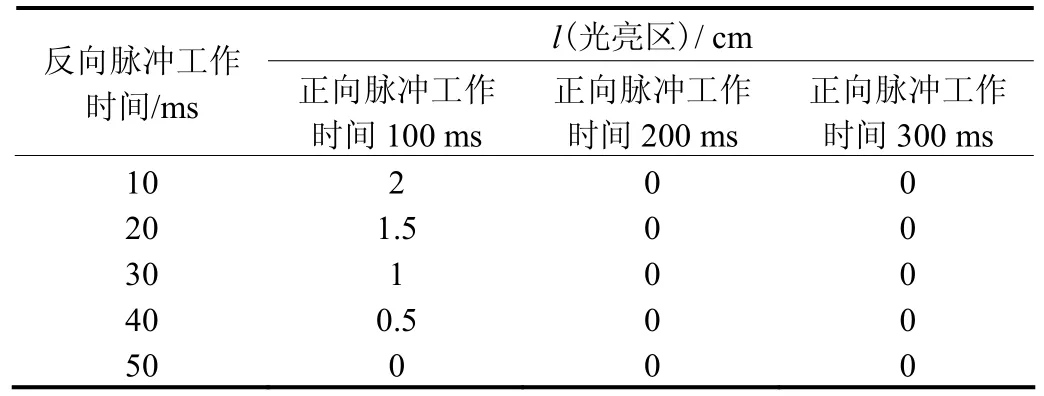

表4 不同工作时间的换向脉冲下铁电镀层的光亮区长度(正、反向脉冲宽度均为0.1 ms,周期1 ms,正、反向平均电流分别为2 A和0.4 A)Table 4 Length of bright Fe coatings prepared with reverse pulse current at different pulse working time (positive/negative pulse width 0.1 ms, period 1 ms, positive average current 2 A, negative average current 0.4 A)

表5 不同反向平均电流的换向脉冲下铁电镀层的光亮区长度(正向脉冲的宽度为0.1 ms,周期1 ms,工作时间100 ms,电流2 A;反向脉冲的宽度为0.1 ms,周期1 ms,工作时间10 ms)Table 5 Length of bright Fe coatings prepared with reverse pulse current at different negative pulse average current (positive pulse: width 0.1 ms, period 1 ms, working time 100 ms, average current 2A; negative pulse: width 0.1 ms, period 1 ms, working time 10 ms)

由表2得知,单脉冲条件下脉宽越窄,镀层光亮区就越宽。这主要是由于脉宽越窄,峰值电流密度就越大,电流产生的作用力也就越大,使得瞬间沉积速率增大,而较长的间歇时间保证了镀液中的盐酸将镀层表面刻蚀平整,从而使镀层表面宏观亮区增大。

由表3 ~ 5可知,在换向脉冲电镀中,镀层光亮区的范围不仅与正向电流组合有关,反向脉冲组合、反向脉冲工作时间以及反向电流大小的作用也很大。这主要是由于在电镀过程中,正向电流组合决定了电镀过程中电流的作用大小,而反向脉冲组合、反向脉冲工作时间、反向电流大小决定了在电镀过程中镀层的刻蚀速度。因而在电镀过程中必须考虑反向脉冲对电镀过程的影响。

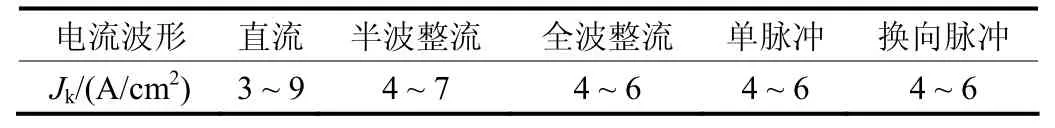

根据赫尔槽试验结果,得到各电流波形下的最佳电流密度如表6所示。

表6 不同电流波形下的最佳电流密度范围Table 6 Optimal current density range under different current waveforms

对于单脉冲而言,脉宽0.1 ms、周期1 ms、工作时间100 ms、间歇时间900 ms的条件较佳;对于换向脉冲而言,正向脉宽0.1 ms、正向周期1 ms、正向脉冲工作时间100 ms、反向脉宽0.1 ms、反向周期1 ms、反向脉冲工作时间10 ms的条件较佳。以下试验的单脉冲和换向脉冲均采用上述条件。

3. 2 电流波形对铁镀层沉积速率的影响

矩形槽中,以平均电流密度5 A/cm2在各电流波形条件下施镀10 min,镀层的沉积速率如表7所示。

表7 平均电流密度为5 A/cm2时,不同电流波形下铁镀层的沉积速率Table 7 Deposition rate of Fe coating under different current waveforms at an average current density of 5 A/cm2

由表7可以得知不同电流波形下镀层沉积速率的大小顺序为:直流 > 单脉冲 > 全波整流 > 换向脉冲 >半波整流。这主要是由电镀过程中电流作用的时间所决定的。在直流条件下,电流均匀作用于整个电镀过程,而在其他条件下,电流都有不同程度的非作用时间。半波整流和全波整流电镀过程中,电流变化相对于脉冲电镀较缓,电流作用没有脉冲电流那么强烈,所以沉积速率不如单脉冲时快。由于换向脉冲还有反向刻蚀作用,因此镀层厚度较小,沉积速度较慢。

3. 3 电流波形对镀层显微硬度的影响

矩形槽中电镀15 min,不同电流波形下所得铁镀层的厚度为15 ~ 20 μm,其显微硬度随电流密度的变化如图2所示。

图2 不同电流波形下铁镀层显微硬度随平均电流密度的变化Figure 2 Variation of microhardness of Fe coating with average current density under different current waveforms

由图 3可以看出,电流密度、氢脆等因素对沉积过程的交互影响致使铁镀层显微硬度随平均电流密度的增大而出现先增大后减小的现象。在平均电流密度为4 ~ 6 A/cm2的范围内,各电流波形下所得镀层显微硬度的大小顺序为:单脉冲 > 半波整流 > 换向脉冲 >全波整流 > 直流。各电流波形下所得镀层的最大硬度从大到小依次为:单脉冲(679 HV) > 半波整流(601 HV) >直流(551 HV) > 换向脉冲(467 HV) > 全波整流(431 HV)。采用直流电镀时,只有在高电流密度下才能获得显微硬度较高的铁镀层。

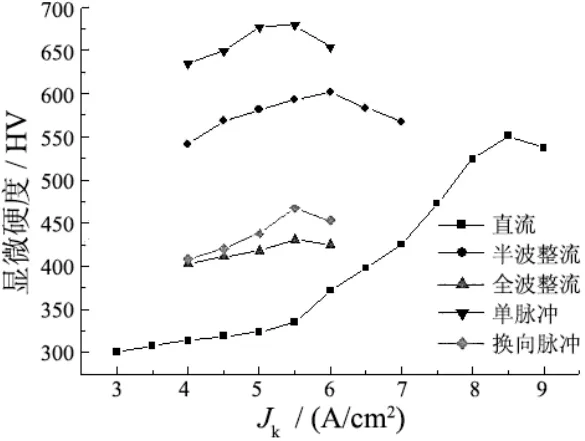

3. 4 电流波形对镀层表面形貌的影响

用放大 400倍的光学显微镜观察各电流波形在平均电流密度为5 A/dm2的条件下电镀10 min后所得铁镀层的宏观形貌和表面光亮度,结果如图 3所示。由图3可知,各电流波形下所得镀层裂纹大小的顺序为:直流 > 全波整流 > 换向脉冲 > 单脉冲 > 半波整流。裂纹产生的原因有两种:(1)镀铁过程中总伴有氢气的析出,一部分氢气可吸附在金属表面,有氢气附着的部位铁不能沉积,在铁镀层增厚过程中吸附的氢气积累成串,导致出现垂直于基体的微裂纹;(2)铁镀层中总是存在着较大的内应力,当这种内应力达到一定数值时,也会导致镀层内微裂纹的出现。这也从组织结构上说明了铁镀层高硬度和有一定脆性的原因。在直流条件下,由于电流密度无变化,氢脆效应始终作用于整个电镀过程中,即应力作用贯穿于整个电镀过程,从而使得镀层上出现较多裂纹,且裂纹宽大;而其他条件下,由于电流密度在电镀过程中变化较大,瞬间产生的氢脆效应较大,即瞬间产生的应力很大,因而镀层上出现较多裂纹,但是由于氢脆作用并不是连续作用,所以裂纹宽度较直流时小。

图3 400倍光学显微镜下各电流波形所得铁镀层的形貌Figure 3 Morphologies of Fe coatings prepared with different current waveforms under optical microscope at a magnification of 400×

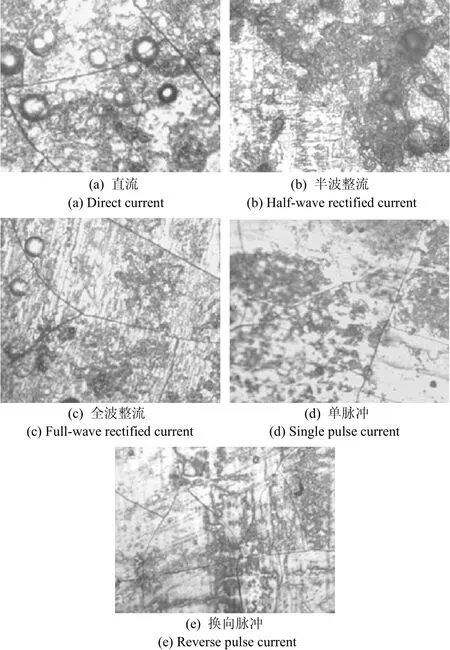

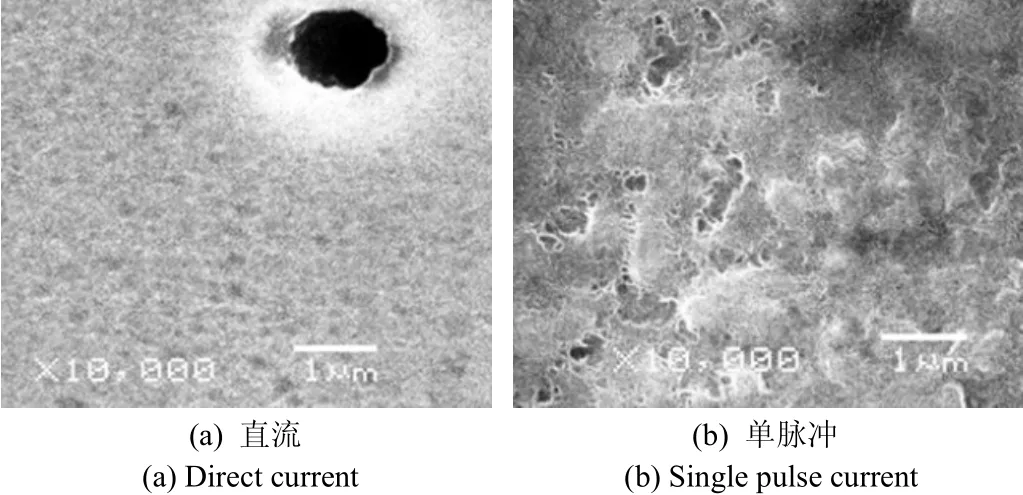

根据宏观组织和表面光亮度的观察结果,选取最常用的直流和单脉冲两种电镀方式下所得到的形貌最好的镀层,用FeCl3溶液侵蚀40 s,在SEM下观察,结果如图4所示。由图4可以看出,直流条件下得到的镀层组织为α-Fe,晶粒远小于1 μm,且在镀层中普遍有小的气孔;而单脉冲条件下得到的镀层为微晶组织,但镀层中无气孔产生。这是由于在直流条件下, 电流作用连续,因此镀层组织在沉积过程中,除氢脆效应外,无其他外力影响,阴极产生的氢气逸出较慢,所以在镀层中出现微小的气孔。而在单脉冲条件下,电流不断变化,因此氢脆效应不是连续作用,镀层在沉积过程中无法形成较大的晶粒,使得组织细化。另外,单脉冲条件下瞬间产生的冲击力很大,使得镀层上产生的氢气瞬间受力,脱离试片表面,从而导致镀层表面几乎无气孔。

图4 直流和单脉冲条件下所得铁镀层的扫描电镜照片Figure 4 SEM images of Fe coating prepared with direct and single pulse currents, respectively

4 结论

电流波形对铁电镀层的组织和性能影响很大,生产或实验中应根据实际需要来选择最佳的电流波形。用于工件修复功能的最佳电流波形是导通时间为0.1 ms、周期为1 ms、工作时间为100 ms、间歇时间为900 ms、平均电流密度为5.5 A/dm2的单脉冲电流,此时所得镀层的显微硬度为679 HV,沉积速率与直流电镀时相近,镀层为微晶组织,结晶细致,有不规则的微裂纹。

[1] 张丽芳, 佟富强, 郑国. ABS电镀铁镍的工艺方法[J]. 表面技术, 1995, 24 (4): 29-32.

[2] OHNISHI Y, YOSHIMOTO S, KATO M. Metal pattern formation by selective electroless metallization on polypyrrole films patterned by photochemical degradation of iron(III) chloride as oxidizing agent [J]. Synthetic Metals, 2004, 144 (3): 265-269.

[3] 袁华, 刘其则, 杨孟坚, 等. 低温镀铁[M]. 成都: 四川人民出版社, 1981.

[4] 谭玉芳, 孙桂香. 镀铁技术[M]. 北京: 人民交通出版社, 1990.

[5] HIRATO T, YAMAMOTO Y, AWAKURA Y. A new surface modification process of steel by pulse electrolysis with asymmetric alternating potential [J]. Surface and Coatings Technology, 2003, 169/170: 135-138.

[6] 李庆伦, 于晓中, 汪红, 等. 低温镀铁技术的发展[J]. 电镀与涂饰, 1998, 17 (4): 41-43.

[7] 徐善鹏, 曹贵允, 姜永顺. 低温镀铁电解液氧化和水解[J]. 化学工程师, 1995, (2): 53, 27.

[8] 耿秋菊, 冯立明, 夏祥华. 低温氯化物电镀铁溶液的稳定剂研究[J].电镀与涂饰, 2007, 26 (8): 14-16.

[ 编辑:温靖邦 ]

Effect of current waveform on structure and properties of electroplated iron coating //

XU Lin-chao

The effects of current waveform and current density on the deposition rate, appearance, microhardness and surface morphology of Fe coating electroplated from a stable bath containing FeCl2400 g/L, ascorbic acid 3.2 g/L, glycine 2 g/L and fluoroboric acid 6.4 mL/L on steel substrate were studied. Single pulse current is the most suitable waveform for repairing parts. The Fe coating prepared with single pulse current at pulse on-time 0.1 ms, period 1 ms, working time 100 ms, intermittent time 900 ms and average current density 5.5 A/dm2features fine microcrystalline structure with irregular micro-cracks, microhardness 679 HV, and similar deposition rate as the Fe coating prepared with direct current.

iron electroplating; current waveform; deposition rate; microhardness; surface morphology

TQ153.19

A

1004 – 227X (2010) 09 – 0005 – 04

2010–03–15

2010–05–26

徐临超(1984–),男,山东昌乐人,学士,助教,主要从事化学、电化学等表面防腐工艺的研究。

作者联系方式:(E-mail) xlch2@163.com。