加工TC4钛合金发动机叶片球型刀的试验研究

2010-09-29唐林虎谢黎明罗文翠

唐林虎 谢黎明 马 肃 罗文翠

(①兰州工业高等专科学校机械工程系,甘肃兰州 730050;②兰州理工大学机电工程学院,甘肃兰州 730050;③兰州理工大学数字制造技术与应用省部重点实验室,甘肃兰州 730050;④兰州飞行控制有限责任公司,甘肃兰州 730070)

钛合金具有重量轻,强度高,耐热,耐腐蚀,疲劳性能好等一系列优良的力学、物理性能,成为航空航天等领域理想的结构材料之一[1,2]。但是,钛合金由于其导热系数低,化学活性大,弹性模量低,化学亲合力强等特性,被认为是难加工的材料之一[3,4]。

1 问题的提出

兰州某航空军工企业加工发动机叶片,材料为TC4,叶片的形状特点为:工作面为曲面薄壁且长度较长,毛坯加工余量大,且余量不均匀,有的部位加工余量为2~3 mm,而零件边缘厚度余量仅为0.8 mm。主要配合表面的尺寸精度及形位公差要求较高。

因此,铣削加工时,必须按粗铣-精铣顺序进行,以减小加工表面残余应力,防止变形。该单位为了缩短生产周期,降低制造成本,提高加工质量,对球型刀的材料、几何角度、使用寿命及切削用量提出了要求。

2 球型刀的设计与制造

2.1 球型刀材料的确定

设计球型刀时,选用球型刀材料为硬质合金K30,它具有高强度、高抗弯强度、热硬性、耐磨性、散热性好的特点和一定的耐冲击韧性,加工工艺性也较好。

2.2 球型刀几何参数的确定

刀具几何参数是否合理,会直接影响刀具的使用寿命。下面针对粗、精加工分别设计刀具几何参数。

(1)粗加工时,由于叶片加工余量大,为提高刀具切削刃强度,以及散热能力,且切削时易排屑,刀具应采用较小前角γ=4°,第一后角α1=10°,第二后角α2=18°,齿数Z=3。为了保证切削平稳,采用较大的螺旋角β=35°,切削刃的长度为25 mm。

(2)精加工时,为使刀具的切削刃锋利,减小切削变形,从而提高工件表面的加工质量,刀具采用前角γ=8°,第一后角 α1=12°,第二后角 α2=20°,齿数Z=4,螺旋角β=30°,切削刃的长度为30 mm。

2.3 球型刀的加工

以前该厂使用老设备进行刀具生产,设备性能落后,加工范围狭小,加工的品种和产量远远满足不了该厂实际生产所需。现该厂采用从德国德克公司进口的S20E数控磨刀机来进行刀具的制造。该设备采用六轴五联动控制,不仅可加工生产新刀具,还可对磨损刀具进行返修,所加工刀具精度可达0.003 mm。

3 球型刀的切削试验

下面通过切削试验,来研究加工过程中刀具磨损量的变化对表面粗糙度的影响以及刀具进入相对正常磨损区的时间。

3.1 试验条件

3.1.1 试验设备

为提高加工效率,缩短加工周期,降低制造成本,设备选择数控铣床TK5650。采用SRT-2型表面粗糙度仪测量加工表面粗糙度;采用Nikon显微镜观测刀具的磨损状况及加工叶片的表面形貌。

3.1.2 切削用量的选择

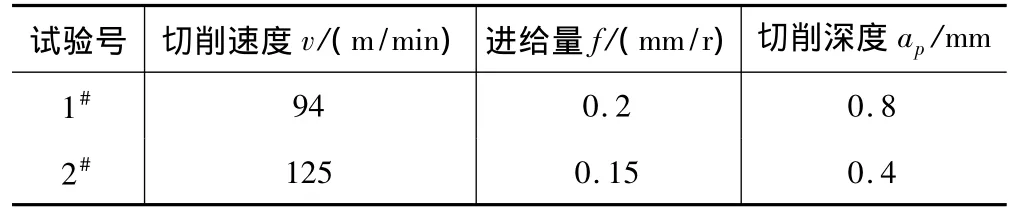

切削用量采用粗(1#试验)、精(2#试验)加工采用的切削参数,见表1。所有的切削过程加注充足的水溶性油质切削液。

表1 试验切削参数

3.2 试验结果与分析

通常将后刀面磨损量VB作为衡量刀具寿命的主要标准。因后刀面的剧烈磨损会恶化加工表面粗糙度和尺寸精度,因此,有必要确定刀具的相对磨钝标准。

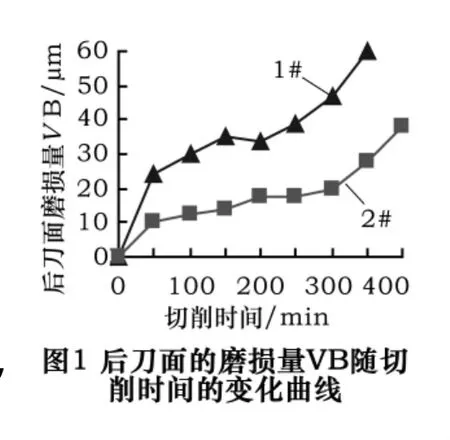

图1为刀具后刀面磨损量VB随切削时间的变化情况。由图1可知:

(1)第一切削阶段,切削刃由锋利状态快速磨损;当切削进入第二阶段时,刀刃的磨损率减小了,刀具处于正常磨损阶段;最后,在第三切削阶段,刀具以较快速度磨损,进入了急剧磨损阶段。

(2)球型刀在1#试验数据(粗加工)下切削的初期,刀具的磨损率比2#试验数据(精加工)下大。

(3)第三阶段,刀具的磨损量急剧增大,是因为刀刃接触区的几何参数发生了显著变化,从而导致切削力的增大以及切削温度的突然升高。这些现象将会软化切削刃,降低工件的屈服强度,这与Mohammad Usman Ghani等人的研究结果吻合[5]。

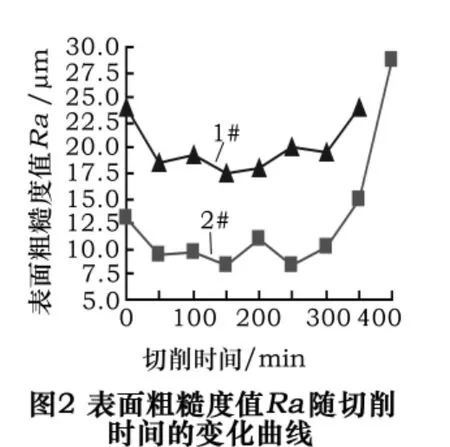

图2为加工表面粗糙度Ra随切削时间的变化情况。由图2可知:

(1)第一阶段,叶片的表面粗糙度值随切削时间有一定程度的减小,这是由于刀尖的部分磨损起到了修光刃的作用,使加工更为平稳,表面质量有所提高。第二阶段,加工情况相对稳定,表面粗糙度值变化平稳,加工表面质量较好。第三阶段,表面粗糙度值逐渐增大,此后,表面粗糙度值急剧增大。

(2)当刀具达到相对磨钝标准后,在小切削深度与低进给量下,由于磨钝的刀刃很大程度上在挤压加工表面,使得精加工表面粗糙度比粗加工表面粗糙度恶化程度严重,这与A.Rahmath Zareena等人 的研究结果吻合[3]。

综合图1、2的分析可知,精加工过程中,由于球型刀后刀面的磨损对钛合金叶片表面加工质量影响较大,当刀具其它部位的磨损量还不大时,刀具因后刀面磨损已难以继续进行精加工了。因此,精加工时,后刀面磨损量VB≈0.03 mm为相对磨钝标准。在粗加工时,后刀面磨损量VB≈0.05 mm为相对磨钝标准。

加工好的叶片,经检验、计量,各尺寸及形位公差均符合图纸要求。实现了优质高产,取得了较好的经济效益。实际加工中,粗、精切削时刀具的实际耐用度分别达到了300 min和360 min。

4 结语

针对钛合发动机金叶片的实际要求,从球型刀设计出发,根据大量的切削试验,确定了刀具的材料,以及粗、精加工时刀具的几何参数,统计分析了刀具磨损以及表面粗糙度值随切削时间的变化规律,确定了在粗、精加工条件下刀具的磨钝标准。试验结论对硬质合金球型刀切削TC4钛合金叶片在机械制造中具有实际的指导意义与参考价值。

1 Ribeiro M V,Moreira M R V,Ferreira JR.Optimization of titaniumalloy(6A1 -4V)machining[J].Journal of Materials Processing Technology,2003,143-144:458-463

2 Ezugwu E O,Bonney J,Yamane Y.An overview of the machin—ability of aeroengine alloys[J].Journal of Materials Processing Technology,2003,134(2):233-253

3 A.Rahmath Zareena,M.Rahman,Y.S.Wong.Binderless CBN Tools,a Breakthrough for Machining Titanium Alloys[J].Journal of Manufacturing Science and Engineering,2005,127:277-279

4 Cheharon C H.Jawaid A The effect of machining on surface in.tegrity oftitanium[J].Journal of Materials Processing Technology,2005,166(2):188-192

5 Mohammad Usman Ghani,Nuri A.Abukhshim,M.A.Sheikh.An investigation of heat partition and tool wear in hard turning of H13 tool steel with CBN cutting tools[J].Int J Adv Technol,2008,39:874 -888