微加工中心交流伺服定位控制技术

2010-09-29黄菊生刘军安刘玉松

黄菊生 刘军安 刘玉松

(湖南工程学院机械工程学院,湖南湘潭 411101)

在运动控制系统中,全数字式交流伺服应用越来越多,其发展趋势是用交流伺服驱动取代传统的液压、直流和步进驱动,广泛应用于激光加工、机器人、数控机床、大规模集成电路制造等。交流伺服一般都有三种控制方式,即位置控制方式、速度控制方式和转矩控制方式。速度控制和转矩控制都是用模拟量来控制的,而位置控制是通过发脉冲来控制的,在控制方式上常用脉冲串和方向信号实现。现代交流伺服在位置控制中的应用越来越广泛,采用脉冲+方向的方法控制简单方便,易于用PLC直接控制。本文以高校机电一体化设备微加工中心为例,讨论用PLC作控制器,控制松下交流伺服控制系统的控制接口、参数设置及位置定位控制技术[1]。

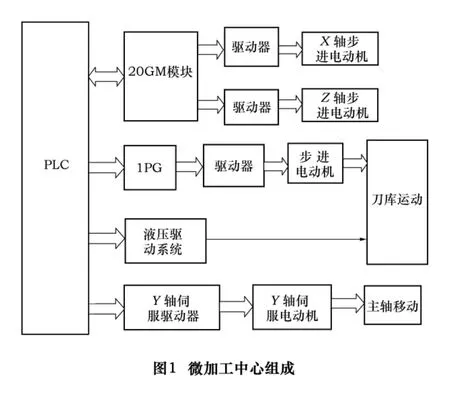

1 微加工中心的组成

在卧式微加工中心中,主轴水平进给,加工工件的垂直面,无机械手圆盘形刀库的旋转轴与主轴平行,通过刀库的移动将刀具送到主轴上换刀,其组成如图1所示。两轴定位模块20 GM控制X轴、Z轴步进电动机实现两轴联动作直线或圆弧插补加工;单轴定位模块1 PG和液压驱动系统控制刀库移动及旋转实现选刀换刀;Y轴由交流伺服电动机驱动,拖动主轴整体前后移动完成点动对刀、进给加工等工作。此外还有C轴旋转工作台、主轴变频器及主轴电动机。

在微加工中心的控制中,需要各部件有机配合、准确定位,其中Y轴伺服的定位控制更是系统安全高效工作的保证。如在两轴联动自动加工中,需要控制Y轴伺服前后移动对刀及进退刀操作;在自动换刀操作中,需要Y轴伺服自动回原位、前进/后退配合完成换取刀具,不发生机械碰撞。系统中Y轴伺服采用了松下MINAS A系列伺服控制,它由交流伺服驱动器MSMA042A1G、小惯量交流伺服电动机MSDA043A1A及反馈电动机速度及位置的高精度旋转编码器组成。该编码器为增量式旋转编码器,每转脉冲数为2 500 P/r,分辨率为10 000,引出线为11线,可以输出 A、B、Z三组方波脉冲。

2 位置伺服控制接口

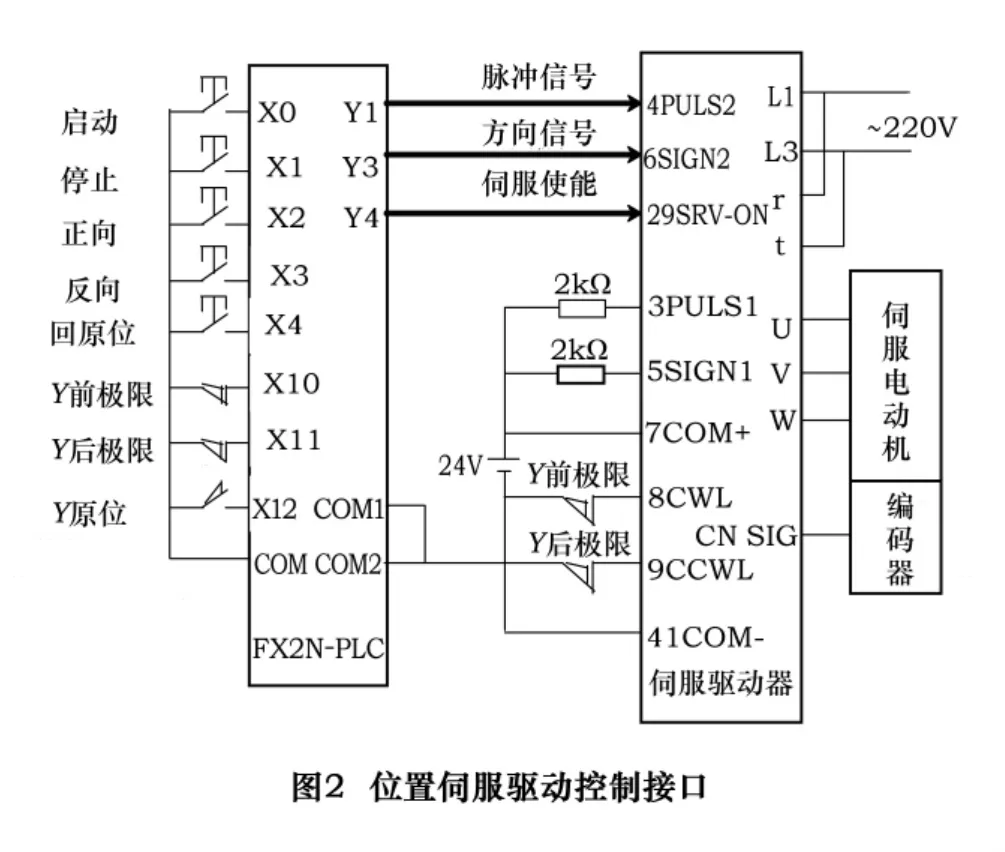

伺服驱动器参数设置为位置控制模式、脉冲/方向方式时,其控制信号CN I/F的接线如图2所示。

3(PULS1)、4(PULS2)为脉冲信号输入端子,驱动器内部为高速光电耦合器接收此信号。其中PULS1为光电耦合器发光二极管的直流电源正极,接外部直流电源最大24 V、10 mA。PULS1接24 V+,需外部串接2 kΩ左右的限流电阻(内部电阻220 Ω),PULS2接PLC的脉冲输出端Y1。

5(SIGN1)、6(SIGN2)为方向信号输入端子,内部电路与脉冲信号输入端子PULS一样为高速光电耦合器。SIGN1接24 V+,SIGN2接PLC的方向信号输出端Y3,同样需串接2 kΩ左右的限流电阻。

29(SRV-0N)为伺服使能信号,接PLC的伺服使能信号输出端Y4。SRV-ON在驱动器接通电源后2 s钟起有效。当Y4=1,伺服使能信号有效,伺服电动机可以接收脉冲信号运转。

7(COM+)为控制信号电源(+),接外部电源直流24 V+。41(COM-)为控制信号电源(-),接外部电源直流24 V-。COM+、COM-连接的24VDC为伺服驱动器控制信号提供电源。

8(CWL)为CW驱动禁止输入,是CW极限开关,外接常闭型接近开关传感器,用于顺时针方向超限位控制。9(CCWL)为CCW驱动禁止输入,是CCW极限开关,外接常闭型接近开关,用于反时针方向超限位控制。

Y1、Y3、Y4的公共端COM1和COM2与伺服驱动器的控制信号公共端41(COM-)连接在一起,构成控制信号回路。以上信号线连接好后,伺服电动机即可根据PLC输出的脉冲/方向信号运转。其它信号端子,如伺服报警、偏差计数清零、定位完成等可根据系统要求接入控制器,构成更完善的控制系统。

3 伺服驱动器参数设置

松下A系列驱动器参数设置项目很多,针对位置控制的参数设置有功能选择参数00~0F、位置控制参数40~4F,其它参数是为速度控制、转矩控制、全闭环等设置的。位置控制的参数中,大多可以直接用默认值,本系统用的MSDA043A1A驱动器需要设置的主要参数如下。

Pr02为控制模式选择,设置值Pr02=0,选择位置控制模式。

Pr04为行程限位信号输入有效选择,设置值Pr04=0,确定为限位开关输入有效。系统交流伺服Y轴用接近开关设置有两个极限限位开关,一个正极限(或称前极限)设置为正转CW的极限限位,另一个负极限(或称后极限)为反转CCW的极限限位,都要求用常闭型。当挡块移动到极限开关处,断开常闭触点,由驱动器控制自动停止伺服电动机,避免设备超限损坏。

Pr42为指令脉冲输入方式选择,设置值Pr42=3,选择单脉冲输入方式,即脉冲+方向控制(PULS+SIGN或称CP+DIR)。选定3(PULS1)、4(PULS2)为脉冲输入端子,5(SIGN1)、6(SIGN2)为方向信号输入端子。

Pr43为指令脉冲禁止输入无效,设置值Pr43=1,使指令脉冲可以输入,电动机可以运转。

这些参数设置好后,Y轴伺服系统就能够正常用于位置伺服驱动控制。

4 伺服驱动控制

Y轴交流伺服驱动系统的控制包括点动、回原位及位置定位控制。点动控制完成加工前的对刀操作、系统的调试调整,回原位控制用于确定Y轴的工作起始点;位置定位控制用于在自动控制操作中(如自动加工,自动换刀)Y轴前进/后退或进退刀距离的准确定位。

4.1 自动回原位控制

以自动换刀过程为例,换刀动作依次为:Y轴和刀库回原位→Y轴后退→刀库前进→主轴松刀→Y轴后退→刀库旋转选刀→Y轴前进→主轴夹刀→刀库后退→Y轴前进,换刀后进入工件加工控制。每次换刀都需要Y轴回原位,以原点作为换刀时Y轴的起点,以保证后续动作位置的准确[2]。

一般20 GM、1 PG等定位模块都有原位开关(DOG)的输入接口、回原位操作的设置和控制功能,不需要控制器PLC为回原位设计专门程序,只要发一条回原位的指令即可,回原位过程全部由定位模块控制完成。虽然MSDA043A1A伺服驱动器有前后极限信号的输入接口和控制功能,但没有原位信号的输入接口及回原位的控制功能,原位开关只能接到PLC的输入端,由PLC控制回原位。回原位操作的PLC程序设计成与20 GM、1 PG等定位单元控制回原位的操作那样,按Y轴回原位前起始位置的不同设计不同的回原位程序。为此,Y轴设置了三个限位接近开关,分别是Y轴前极限(常闭型)、Y轴后极限(常闭型)、Y轴原位(常开型),分别接在 PLC输入端的 X10、X11、X12。由图2可知,前极限、后极限同时也接到了伺服驱动器的8(CWL)、9(CCWL),用伺服驱动器进行自动极限限位保护。

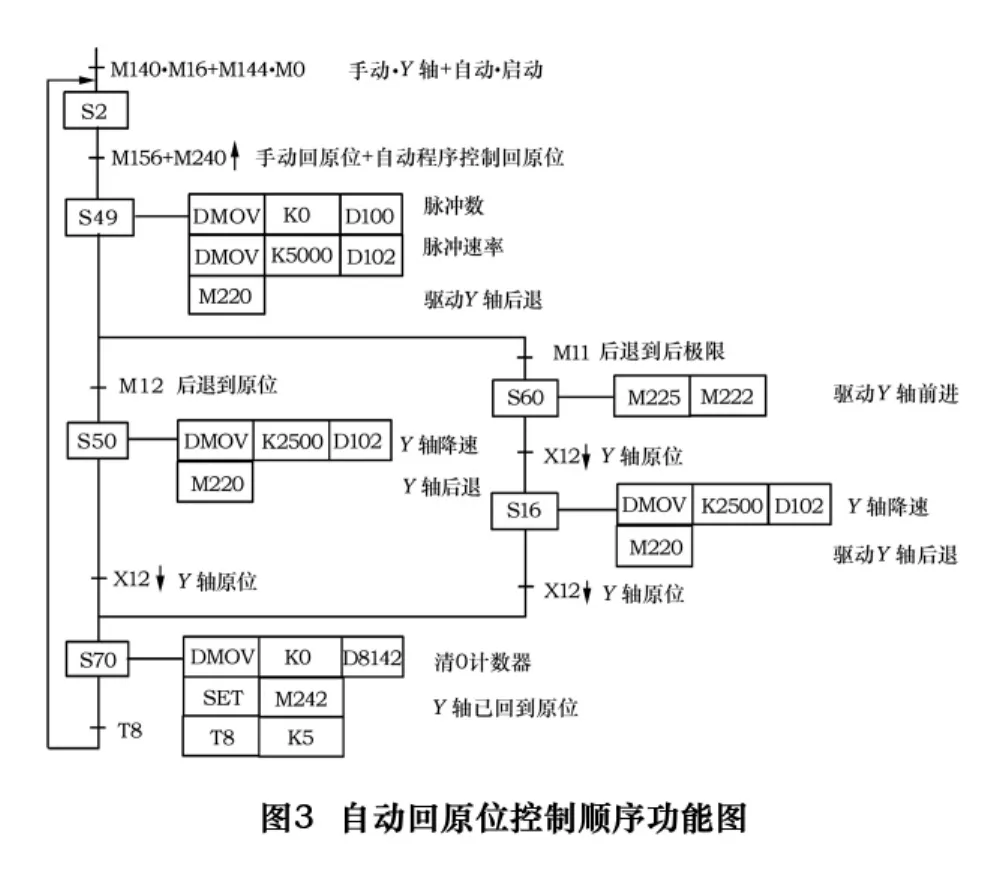

按回原位前起始位置点的不同,Y轴回原位的运动轨迹有两种时序。

(1)起始点在原位开关与前极限开关之间时,回原位过程是:①Y轴后退,后退到常开型原位开关X12由OFF变为ON(前端);②Y轴降速到爬行速度继续后退,到原位开关X12由ON变为OFF(后端),停下。

(2)起始点位于原位开关与后极限位置之间时,回原位的过程是:①Y轴后退,后退到常闭型后极限开关X11由ON变为OFF;②Y轴前进,到原位开关X12由ON变为OFF(前端);③Y轴降速到爬行速度后退,到X12由ON变为OFF(后端),停下。

无论Y轴起始位置在哪,经过回原位操作后,Y轴的位置都会准确地在原点位置的同一点处,其回原位的顺序功能图如图3所示。初始步S2在选择手动Y轴或者选择自动启动条件下驱动,通过按手动回原位按钮X4或者在自动控制中用指令回原位驱动M240,启动自动回原位操作,回原位后将已回到原位标志M242 置 1,作为自动控制程序继续运行的条件[3,4]。

4.2 Y轴驱动

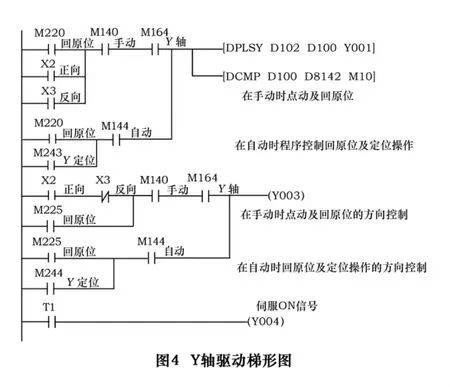

Y轴驱动就是对脉冲信号Y1、方向信号Y3、伺服使能信号Y4的控制,控制Y轴前进或后退。Y轴伺服驱动占用PLC三个输出点,即Y1接驱动器的脉冲信号输入端4,控制输出脉冲;Y3接方向信号控制端6,控制伺服电动机的正/反转,作Y轴进退控制;Y4接伺服使能信号端29,控制伺服驱动有效。在Y4得电的情况下,Y轴伺服驱动有效,它由启动按钮驱动定时器T1定时2 s后始终有效,如图4所示。

微加工中心的操作设计有多种工作方式,用选择开关选择手动/自动工作方式,选择当前要点动调整的Y轴。手动时,通过正向按钮X2、反向按钮X3进行自动加工前的点动对刀操作,用回原位按钮X4驱动回原位操作;在自动控制时,用程序指令驱动M240使Y轴回原位。此外,自动控制程序中常需要Y轴进行多次设定移动量的前进/后退、进刀/退刀等定位操作。前进/后退的距离通过PLC的高速脉冲输出指令PL-SY控制,向Y轴输出指定数量的脉冲实现。Y轴伺服电动机的脉冲当量为0.001 6 mm,每接受2 500个脉冲带动丝杠旋转一周,使Y轴走4 mm。

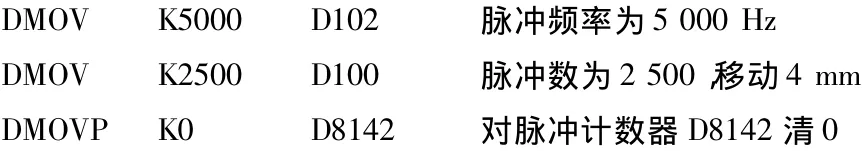

图4是将点动、回原位、位置定位控制三项控制功能综合在一起的PLC梯形图,其中,回原位与定位控制的设计方法相似,都是要驱动Y轴前进或者后退。Y轴前进/后退控制用到了32位脉冲输出指令“DPLSY D102 D100 Y001”,其功能是以通用数据寄存器D102的值为脉冲频率,从PLC的输出端Y1输出D100个脉冲。Y轴的移动距离由输出的脉冲数决定,用D100乘以脉冲当量0.001 6 mm得到。Y轴前进时,程序驱动M243=1、M244=1(回原位时,驱动M220=1,M225=1);Y轴后退时,程序驱动 M243=1、M244=0(回原位时,驱动M220=1,M225=0)。无论前进或后退,M243(M220)始终为1,用于驱动Y轴移动,而Y轴移动的方向则是用M244(M225)来控制,为1前进,为0后退。Y轴每次的移动量和移动速度在驱动前用DMOV指令赋值。指令如下:

当指定脉冲数寄存器D100为0时,则持续产生脉冲,在点动正向/反向、回原位控制中就是这样,持续不断地从Y1输出脉冲,直到松开点动按钮或碰到限位开关为止。在Y轴定位过程中,PLC通过监视专用数据寄存器D8142,用比较指令“DCMP D100 D8142

M10”判断定位是否结束。专用数据寄存器D8142中存放着已从Y1输出的脉冲数,当D8142中记录的已输出脉冲数等于设定的脉冲数D100时,表示定位结束,则比较结果M11接通。然后,在自动控制程序中用M11驱动程序进行下一步操作。每次定位前都要对D8142清零一次,用脉冲执行型指令DMOVP,以确保D8142在连续计数过程中不会被清0。

5 结语

交流伺服控制系统由于采用了带高精度的旋转编码器构成闭环控制系统,其控制精度高,使微加工中心自动加工、自动换刀等控制操作得到了很好的保证。MINAS A系列交流伺服电动机驱动器通过参数设置,除了能应用于高精度位置控制,还能用于速度控制和转矩控制,构成全方位的伺服控制系统,具有广泛的实际应用前景。虽然驱动器本身缺乏1 PG等定位模块那样完善的点动(JOG)、回原位(DOG)等控制功能,但可以通过控制器强大的顺序控制功能来共同实现,这也是在运动控制系统设计中常采用的一种设计方法。

1 廖常初.FX系列PLC编程及应用[M].北京:机械工业出版社,2008.

2 黄菊生,吴晨曦,刘军安.微加工中心刀库定位控制技术[J].制造技术与机床,2009,(4):25 ~28

3 潘红斌,曹志照.交流伺服系统在演示系统中的应用[J].机械制造与自动化,2006,35(1):83 ~85

4 柴晓飞,郭文.冲床自动送料控制系统的设计[J].工业控制计算机,2007,20(3):76 ~77