离合器压盘参数化与编码系统设计

2010-09-08徐蕾

徐 蕾

(武汉理工大学机电工程学院,湖北武汉 430070)

目前,世界上成组分类编码系统已经有70多种。一般常见的成组编码系统有德国的OPITZ系统、前苏联的BIITN系统、日本的KK-3系统及我国的JLBM-1系统等[1]。这些分类编码系统都是面向某一类零件(如箱体类零件、回转体类零件等)的专用系统,很难处理形状复杂的零件。目前,还没有专门针对压盘的成组编码系统,笔者根据离合器压盘企业的实际需求,利用其在设计原理、制造工艺等方面的相似性和规律性,开发了适应压盘生产的工艺编码系统,并与参数化设计结合起来,使结构与工艺设计更加标准化,减少设计人员重复性劳动,在一定程度上加快了产品的开发周期。

1 压盘参数化设计

1.1 压盘结构

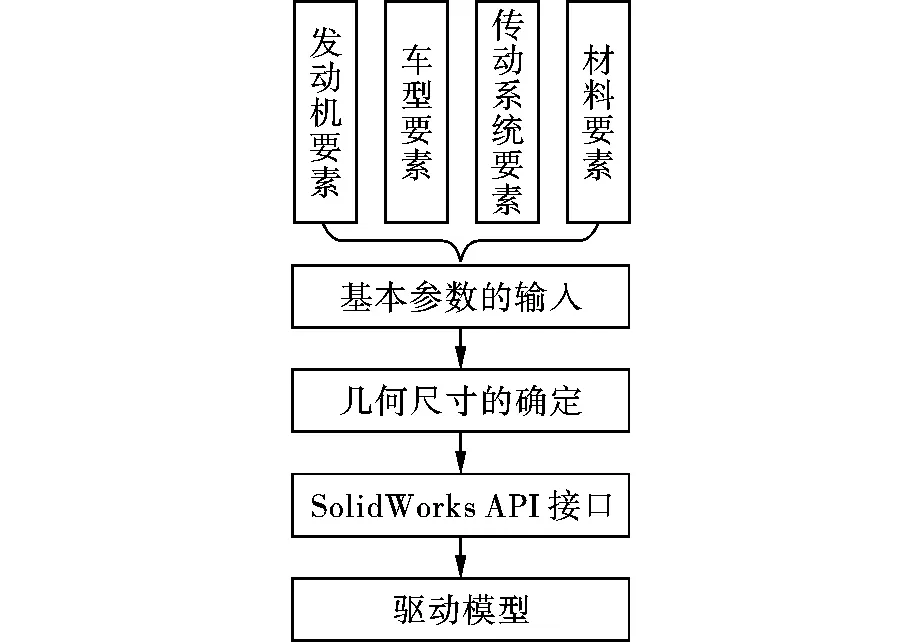

压盘设计主要涉及到发动机、车型、传动系统和材料4大类设计要素,发动机要素包括发动机最大转矩和发动机角速度;车型要素包括汽车总质量和系数A;传动系统要素包括主减速器传动比和变速器传动比;材料要素包括压盘温升、滑磨功所占百分比和压盘的比热容的确定,压盘参数化设计流程如图1所示,通过基本参数的输入,实现主要几何尺寸的自动计算与三维模型驱动。

图1 压盘参数化设计流程

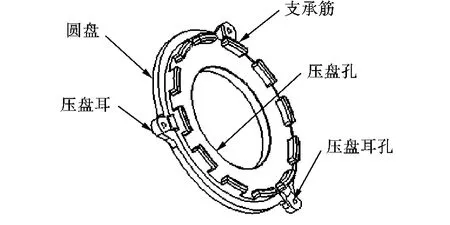

图2 压盘的三维结构

压盘是一个金属圆盘,是汽车离合器的主动部分。图2所示为压盘的三维结构图,它的主体结构由圆盘、压盘孔、支承筋、压盘耳和压盘耳孔5个部分组成。正常的状态是同离合器片紧密结合,成为一个整体,随发动机一起旋转,并把动力传递给变速箱。当踏下离合器踏板时,压盘同离合器片分离,切断发动机的动力输出,就可以实现换挡。抬起离合器踏板,压盘再次同离合器片结合,传递动力。

1.2 压盘几何尺寸的设计

1.2.1 压盘内外径尺寸的确定

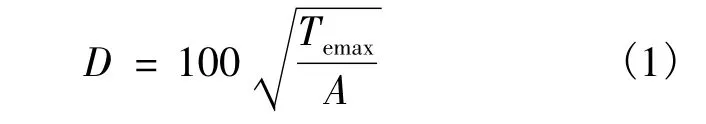

由于压盘和摩擦片是相互咬合的,因此摩擦片尺寸确定后,与其摩擦相接触的压盘的内、外径也就基本确定。摩擦片的外径是离合器的基本尺寸,它关系到离合器的结构重量和使用寿命[2]。离合器摩擦片外径D的公式为:

式中,Temax为汽车起步时发动机最大转矩;系数A反映了不同结构和使用条件对D的影响,与汽车类型直接相关。

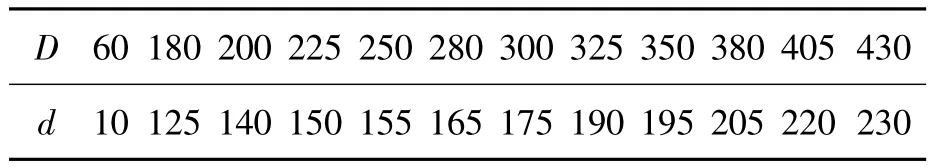

在外径D一定的情况下,选用较小的内径d虽可增大摩擦面积,提高传递转矩的能力,但会使摩擦面上的压力分布不均匀,使内外缘圆周的相对滑磨速度差别太大而造成摩擦面磨损不均匀,且不利于散热和扭转减振器的安装。摩擦片的内外径比f应在0.53~0.70范围内,如表1所示。

表1 压盘内外径尺寸对应表 mm

1.2.2 压盘厚度的确定

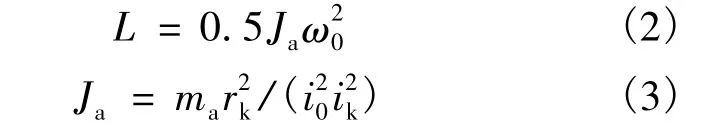

滑磨功L和摩擦功Ja的公式分别为:

式中,ma为汽车总质量;rk为车轮滚动半径;i0为主减速器传动比;ik为变速器传动比;ω0为发动机角速度。

由式(2)和式(3)得到L的值。压盘温升校核公式为:

式中,c为压盘的比热容;τ为温升,不应超过8~10℃;k为分配到压盘上的滑磨功所占的百分比,单片离合器压盘k=0.50,双片离合器压盘k=0.25,双片离合器中间压盘k=0.50。

由式(4)可得压盘总质量m压,由经验值可知,圆盘质量m盘占压盘总质量m压的91%,压盘质量公式为:

式中,ρ为密度;R为压盘外径。

经计算即可得到压盘厚度h[3]。

1.3 压盘三维模型的驱动

确定了压盘的几何尺寸后,对压盘的三维模型进行参数驱动,即可完成压盘的结构尺寸设计。

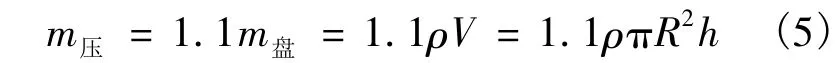

SolidWorks是一个开放的CAD系统,它提供了API接口,可以对其二次开发[4]。模型驱动流程如图3所示。首先利用C++语言,通过Solid-Works的最高层接口ISldWorks打开压盘Solid-Works文件,然后通过SolidWorks的模型文档接口IModelDoc提取零件的几何特征信息,通过尺寸驱动三维模型[5],则设计者面对的是尺寸列表,直接修改特定尺寸就可以完成模型的驱动,准确性和设计的效率得到大大提高。

图3 模型驱动流程

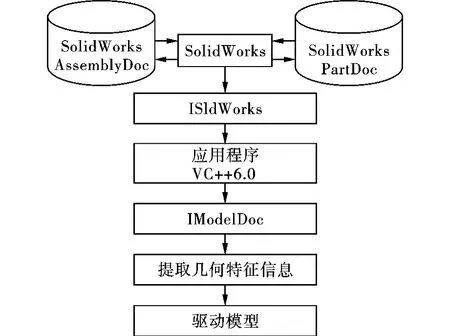

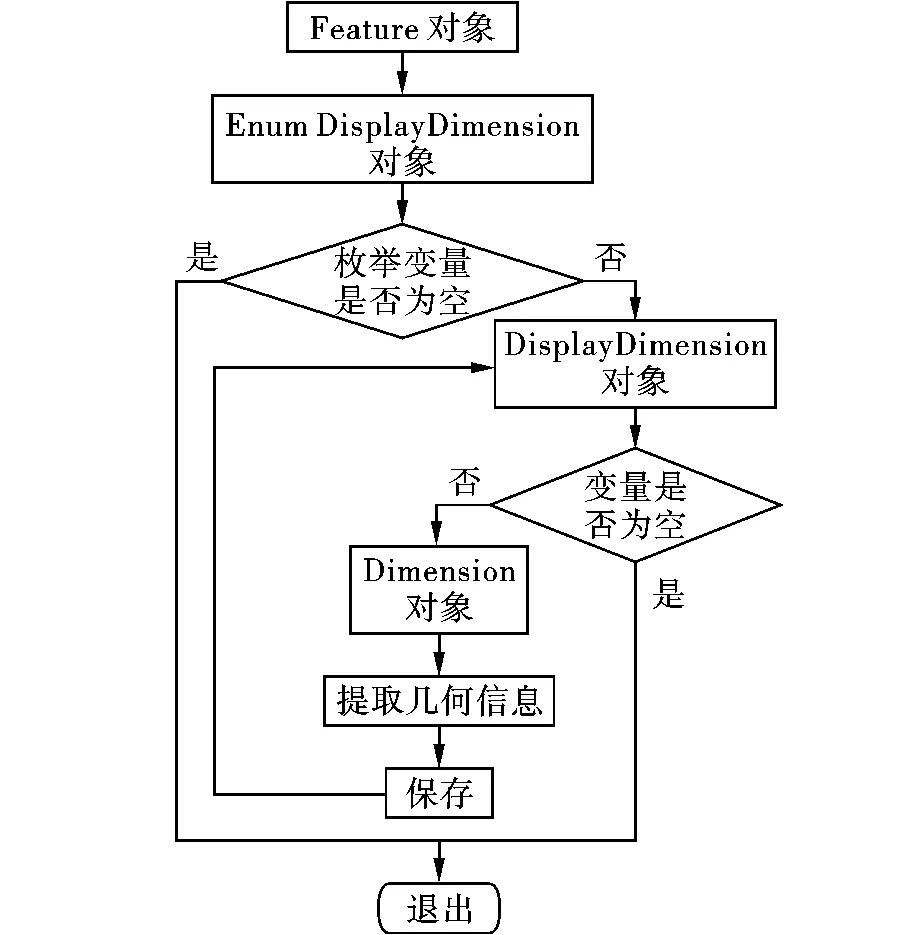

其具体几何信息的提取过程如图4所示,在得到Feature对象后,就可进入几何信息的提取过程环节。在SolidWorks中,几何信息存储在DisplayDimension对象下面的 Dimension中[6]。首先要从Feature中提取DisplayDimension信息,然后从DisplayDimension中获取Dimension对象,最后再从Dimension中抽取几何信息,根据所提取的几何信息的类型调用SolidWorks中不同的API函数就可以直接实现[7]。

2 压盘工艺编码系统

通过对国内汽车市场上多种压盘的结构分析,可以归纳出影响其工艺的因素如下[8]:

(1)汽车和离合器的类别。离合器直接影响压盘的结构。

(2)压盘的驱动方式。凸块窗孔式、传力片式、销钉式和键块式等多种。

(3)压盘的材料。由式(4)可知,c是压盘比热容,它与压盘的材料直接相关。

图4 几何信息的提取过程

(4)压盘圆盘的外径、内径、厚度。这是压盘结构设计中关键的几何尺寸。

(5)压盘支承筋的直径、宽度、高度和棱边角度。支承筋的合理设计可以保证在受热的情况下,将压紧力在摩擦面上的压力分布均匀,使压盘不会因产生翘曲变形而影响离合器的彻底分离和摩擦片的均匀压紧。

(6)压盘耳厚度、外直径、孔径和中心直径。这关系着压盘与摩擦片以及离合器盖的合理连接,如果传力处之间间隙超过0.2 mm,在传力开始的一瞬间将产生冲击和噪声,随着接触部分磨损的增加而加大冲击,有可能使压盘耳根部出现裂纹而造成零件的早期损坏。

(7)压盘圆盘、孔、支承筋、压盘耳、耳孔的精度、粗糙度和形位公差。这些都是关系到压盘零件加工质量的重要数据。

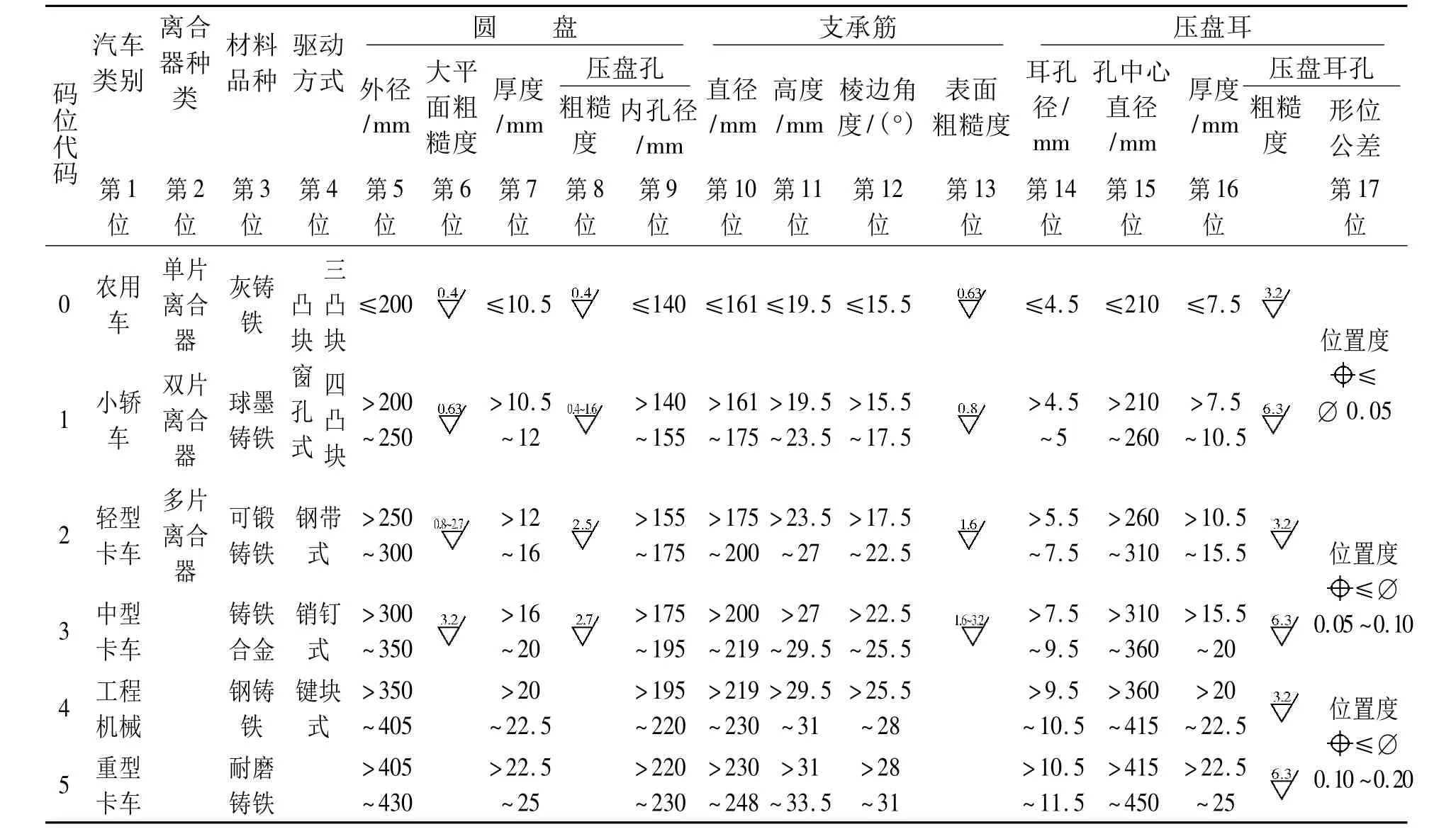

通过分析设计出专门针对压盘的分类编码系统PJLBM,它由17位码组成,各位码按特征类别采用直接的描述方式。每一位码由从0~5的6个数字型特征代码组成,特征不足6位特征代码的预留出6位码,以便能结合世界先进的工艺技术水平,以及新工艺、新技术的发展现状和趋势做增补,使分类编码系统在一定时间内保持稳定,避免频繁修改[9]。详细分类如表2所示。

表2 压盘工艺编码系统PJLBM

3 实例演示

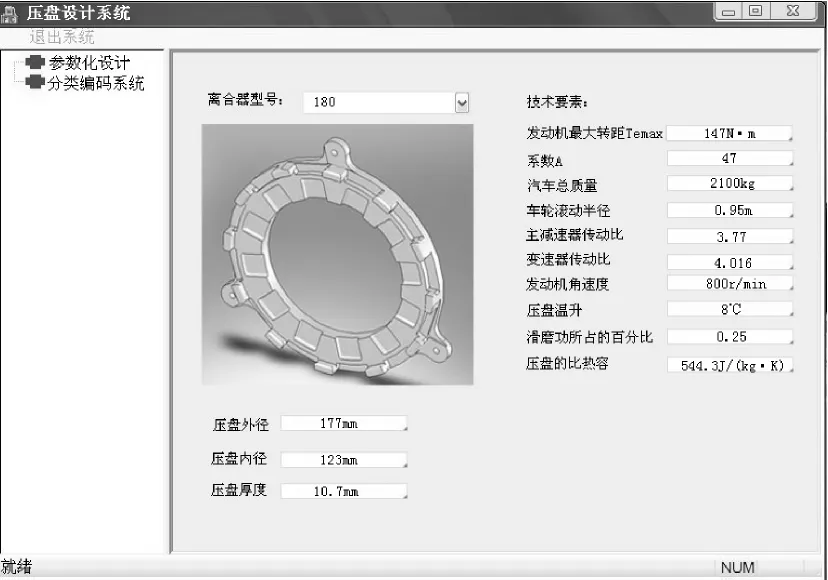

笔者以离合器型号为180的压盘为例,实际演示该系统。登录系统后,选择参数化设计界面,选择离合器型号为180,可以方便地从典型压盘模型库中的文件库中搜索出压盘的SolidWorks文件,参数化设计系统界面图如图5所示,输入基本设计参数,可以实现其主要几何尺寸的自动计算,直接得到压盘的导出参数,如压盘的外径、内径和厚度,即用尽可能少的设计参数得到关于零件设计的关键性尺寸的导出参数。同时利用API接口调出参数化设计尺寸列表,尺寸驱动得到三维模型。

图5 参数化设计系统界面图

然后选择分类编码系统,其系统界面图如图6所示,系统采用程序逻辑与数据独立的结构,按其各种特征进行分类编码,输入工艺信息能够得到编码,并能够依赖自定义的搜索算法从数据文件中找到该产品对应的工序[10]。

图6 分类编码系统界面图

4 结论

根据参数化设计和成组编码的思想,对压盘零件的重复性设计模式进行革新,提出了汽车离合器压盘参数化与编码系统,用该方法可解决设计人员反复设计和设计的不稳定性等诸多问题,达到优化生产周期和规范设计方式的效果。但由于压盘结构复杂、种类繁多,结构和工艺数据的收集是一个非常复杂的过程,应考虑不同的压盘生产企业,以及目前市面上层出不穷的关于新型压盘设计的发明,如何考虑这些不确定因素对压盘设计系统的影响是进一步研究的重点。

[1]刘忠,徐杰,段正澄.成组技术及其应用[J].石油机械,2002(2):50-53.

[2]张卫波,赖联锋,严世榕,等.基于ANSYS的离合器压盘有限元设计[J].中国工程机械学报,2007(4):22-24.

[3]徐石安,江发潮.汽车离合器[M].北京:机械工业出版社,2004:24-75.

[4]陈毅.基于SolidWorks二次开发的齿轮参数化系统设计[J].机械制造与自动化,2009(1):26-28.

[5]江洪,魏峥,王涛威.SolidWorks二次开发实例解析[M].北京:机械工业出版社,2004:25-63.

[6]刑启恩.SolidWorks API二次开发的应用[J].机械设计,2001(8):53-55.

[7]张峰,李兆前,黄传真.参数化设计的研究现状与发展趋势[J].机械工程师,2002(1):44-92.

[8]盛定高.现代制造技术概论[M].北京:机械工业出版社,2003:9-49.

[9]徐长华.汽车发动机连杆总成产品分类编码系统QFLBM[J].成组技术与生产自动化,2001(1):16-25.

[10]李凌丰,谭建荣.基于特征信息的机械零件分类编码[J].机电工程,2001(5):12-16.