氯甲酸-2-乙基己酯生产中可能出现的问题及如何节能减排

2010-08-28李弘宇

李弘宇

(天津有机化工二厂,天津 300400)

氯甲酸-2-乙基己酯生产中可能出现的问题及如何节能减排

李弘宇

(天津有机化工二厂,天津 300400)

氯甲酸-2-乙基己酯在实际生产过程中可能出现的问题及这些问题对产品的影响,以及如何在实际生产中节约能源,减少对环境的污染做到节能减排。

氯甲酸-2-乙基己酯;实际生产;节能减排

氯甲酸-2-乙基己酯,俗称氯代酯。其生产原料为异辛醇和气态光气,它的主要用途是作为生产过氧化二碳酸-2-乙基己酯的中间体。该过氧化酯的主要作用是用作生产聚氯乙烯的引发剂,简称EHP。氯甲酸-2-乙基己酯属于氯甲酸酯系列产品,这一系列的产品都有着较长生产历史,技术也是比较成熟的,但是在实际的生产过程中还会出现一些问题。在实际的生产过程中如何做到节能减排也很值得探讨和研究。

1 反应原理及其性质

1.1 性质

氯甲酸-2-乙基己酯为无色透明液体,分子式为C9H17ClO2,相对分子质量192.7,密度0.981,沸点106~107℃,闪点179℃,折射率1.431。

氯代酯系列产品都不是很稳定的化合物,水解能释放出氯化氢。氯甲酸-2-乙基己酯存放一个月,其含量下降0.5%左右,同等条件下,氯甲酸异辛酯比氯甲酸异丙脂、氯甲酸环己酯要稳定。

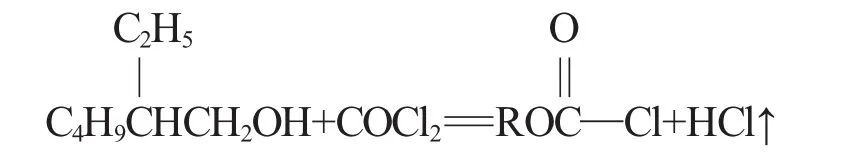

1.2 反应原理

其主要反应为羧酸衍生物的取代反应,异辛醇与光气反应生成氯甲酸-2-乙基己酯。

2 生产工艺原理及实际生产过程中出现的问题

2.1 生产工艺原理

目前的氯甲酸-2-乙基己酯的主要生产工艺有釜式反应与塔式反应。

釜式反应:将异辛醇从计量槽计量加入光化釜,控制光化釜内温度在10℃左右,前期在控制反应温度的情况下通入光气,前期的釜内的反应温度控制在10~15℃;4~5 h后加大光气流量,其流量标准还是以控制反应釜内温度为准,此段釜内反应温度控制在15~22℃的范围内,此段反应时间为12 h;反应接近尾期时减少光气通入量,使釜内异辛醇完全反应,此时取样化验其氯甲酸-2-乙基己酯含量,如含量≥95%时,即认为反应完全,停止光化反应。至此,反应已基本结束,进入产品的赶气阶段,因产品在反应过程产生了大量的氯化氢气体,此时需要赶气置换使其游离氯达到0.5%以下,再有我们用来赶气的气体必须是稳定的,基本上不和氯甲酸-2-乙基己酯反应的。氮气则是我们最好的选择,由于N2分子之中存在三键N≡N,所以N2分子具有很大的稳定性,N2分子是已知的双原子分子中最稳定的。空气中的氮气含量为78.21%所以我们可以利用空气作为赶气的气体,如果有条件的话,我们也可以直接利用氮气来赶气。

塔式反应:塔式反应的生产原理基本与釜式相似,但塔式反应更适应工业化连续生产的特点,它是以计量泵将异辛醇连续通入光化塔,与此同时,光气也以一定的配比率连续通入光化塔,但是其反应温度的控制则与釜式反应不同,它是靠外界物理降温,来达到控制合理的反应温度范围。成品料的接收也与釜式反应不同,釜式反应是阶段间歇式的反应成产,而塔式则不同,它需要成品釜及赶气釜,一同配合其生产,以达到连续生产的生产目的。

以上两种生产形式(异辛醇与光气→光化合成→赶气→成品),在光化和赶气时都会产生尾气,这就需要负压系统,尾气处理系统,将其产生的尾气进行处理,以避免对环境产生污染破坏。

2.2 实际成产过程中可能出现的问题

氯甲酸-2-乙基己酯成产过程出现的问题主要有产品的含量生产控制问题与产品的外观、色号控制问题。

产品含量的控制,其实就是指怎样使光气与异辛醇更好的合成的问题,怎样给物料的反应提供一个良好的物理环境,氯甲酸-2-乙基己酯的光化反应物料的添加顺序一般分为异辛醇滴加液态光气和气态光气通入异辛醇内反应。目前,气态光气通入异辛醇液体的这种反应方式是常见的反应方式。此种方式中,如何合理的控制光气的通入流量是控制氯代酯醇解的有效途径之一。

在实际生产中,可能会出现光气通入速度过快,反应温度过高,使本身就反应剧烈的光化反应,反应更加剧烈,虽然有外部物理方法控制其过高温度的产生,但物理控制需要一定的时间,如果是连续性的生产,在此高温段内就会不利于对副反应的控制。

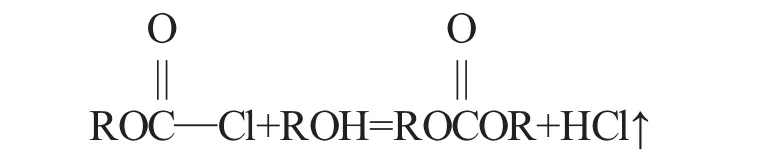

副反应:异辛醇与产物氯甲酸-2-乙基己酯反应生产正碳酸酯。

如果光气不能稳定的,在适量合理的流速下通入,那么像这样的高温段反应就会经常出现,副产物就会大量的产生,影响到主反应产物的含量,影响到最终产品的含量。

产品外观、色号的控制,则是对原料光气和异辛醇中非挥发性有机杂质的控制,以及因光气的腐蚀性较大,所以光气管道要经常清理及时更换,以避免管道中的杂质进入反应物料内,影响产品的外观。

3 如何在实际生产中做到节能减排

此类产品的生产过程中负压是一个重要的生产因素,产品反应的同时,会产生大量氯化氢尾气,这就需要负压把尾气带到尾气破坏系统,以避免直接排入环境造成环境的污染,但不是负压越大就越好,如果负压太大,不仅会带走尾气,也会把没有来得及反应的光气大量带走,造成了生产原料光气的浪费,也会增加尾气破坏系统的工作压力,所以在实际的生产过程中负压应控制在微负压为宜。尽量做到节约生产原料。

尾气破坏系统也是生产过程中的重要环节,其主要作用是把尾气HCl水解,此水解反应的产物为盐酸,但因其含杂质较多,浓度较低。所以此类盐酸的实际使用率也不是很高,很难被其它产品的生产过程所消耗。

另一方面,水解反应也不能完全把尾气氯化氢气体吸收,还会有残余的氯化氢气体没有被破坏,这就需要尾气破坏系统的最后一套系统碱破坏系统,其原理就是利用NaOH碱水溶液破坏残余的氯化氢气体,产生中性的氯化钠水溶液。

即使是这样的尾气破坏系统也存在着不足。

第一,因为生产的连续性,其破坏系统也是连续的破坏,所以不断会有上文所说的使用效率较低的盐酸产生,由于其使用效率低,所以只有一小部分被使用消耗,大部分生产的盐酸造成产品堆积,虽然表面上看似水破坏了尾气氯化氢,生成了产品盐酸,没有造成环境的污染,即水资源的浪费,但实际上大量产品盐酸不能被利用到实际生产生活当中,只能被长期堆积,造成堆积场地的浪费和破坏用水资源使用效率的浪费。

第二,尾气破坏系统中的碱破坏系统,也是不断需要NaOH溶液破坏氯化氢尾气,产生的NaCl溶液虽然对环境没有太大的影响,但是NaOH的一次性使用和水资源的一次性使用,也造成了不小的浪费。

解决方法:如果将水破坏产生的盐酸定期成批的加入NaOH生成NaCl溶液,与碱破坏系统产生的NaCl溶液,一其进行电解反应,电解过程中产生的Cl2气,可回收做光气的生产原料循环使用,产生的H2,可作为燃料或外排,不会对环境造成任何影响,最重要的是NaOH可以被重新电解出来,循环使用。

如果这样的话,我们从理论上可能会做到零能耗,所有原料都能循环使用,而且没有任何污染环境的外排,对环境也是理论上的零污染。但是在工业实际生产中,这样的理论结果不可能被实现,即便如此也可以做到大大降低生产能耗及大大降低对环境的污染。

4 氯甲酸-2-乙基己酯的使用及发展

氯甲酸-2-乙基己酯主要是用于生产聚氯乙烯的引发剂,也可作农药生产的中间体。

目前,有色金属能源价格不断飞涨,PVC以其特有的化学及物理性质,在各个方面可以做到大量取代原有以金属为材质的管道、建材及各种在生产生活中使用的产品。

Problems that may occur in chloro-carbonic acid-2-ethyl production process and how to achieve enervgy-saving emission reduction

LI Hong-yu

(Tian jin organic chemieal No.2 Factory,Tianjin 300400)

Chloro-carbonic acid-2-ethyl in the actual production process problems that may occur and the impact of these issues for the product and how to achieve energy conservation,envivonmental pollution and energy reduction in the actual production

chloro-carbonic acid-2-ethyl,actual production,energy-saving emission reduction

book=4,ebook=54

10.3969/j.issn.1008-1267.2010.01.011

TQ225.3

A

1008-1267(2010)01-0029-03

2009-09-10