转炉煤气排水器运行分析及改进

2010-08-25王志峰张志忠李卫东唐书华曲文君

王志峰 张志忠 李卫东 唐书华 曲文君 祝 勇

(安阳钢铁股份有限公司)

转炉煤气排水器运行分析及改进

王志峰 张志忠 李卫东 唐书华 曲文君 祝 勇

(安阳钢铁股份有限公司)

通过对转炉煤气排水器的击穿和溢流管堵塞现象进行分析及改进,实践证明操作简单,效果良好,保证了排水器的安全运行。

排水器 击穿 堵塞

0 前言

钢铁工业从节能化、清洁化到循环经济模式,是近年来钢铁工业高速发展的必然结果,转炉生产实现负能炼钢具有降低成本、实现能源再循环等优势,回收转炉煤气实现负能炼钢已在国内外转炉炼钢厂广泛应用。安钢自2007年11月开始回收转炉煤气,目前吨钢回收率稳定在100 m3左右。转炉煤气在回收中随着煤气温度的降低,会产生大量冷凝液由排水器排出,在生产中多次出现了排水器击穿和排水器溢流管堵塞现象。同时有多起同行业的安全事故案例发生在排水器作业中,因此排水器的运行是否安全对转炉煤气的回收、利用至关重要。

1 概况

1.1 设备概况

安阳钢铁股份公司转炉煤气回收系统包括一座10万m3转炉煤气柜、3套电除尘器、5台风机、29台排水器及相关设备,其中转炉煤气经过的管道近1000 m。转炉煤气排水器采用单管双室和双管双室结构,密封高度4000mm H2O,每台风机的底部冷凝液和出口管道冷凝液排入同一排水器内,在风机的轴端采用N2密封防止转炉煤气的泄漏,消除了风机轴端的泄漏隐患。

1.2 转炉煤气回收工艺及排水器布置

转炉煤气在回收时由一次风机送往10万m3转炉煤气柜储存,经电除尘器净化除尘后由二次风机加压送往动力厂高炉、焦炉、转炉煤气混合加压站。回收工艺及排水器布置如图1所示。电除尘器前管道上有12台单管双室排水器,其中有6台为气柜底部排水器;风机进口及出口管道上有10台双管双室排水器[1]。

图1 转炉煤气的回收工艺及排水器布置

2 问题分析

在作业中,多次发现位于风机进口及出口管道上的排水器出现击穿现象,大量转炉煤气泄漏,存在重大安全隐患。发现排水器溢流管道出现堵塞现象,外排冷凝液的埋地管道也出现了不同程度的堵塞,大量冷凝液流到地面污染环境,尤以电除尘器前管道上的12台排水器为甚。

2.1 击穿分析

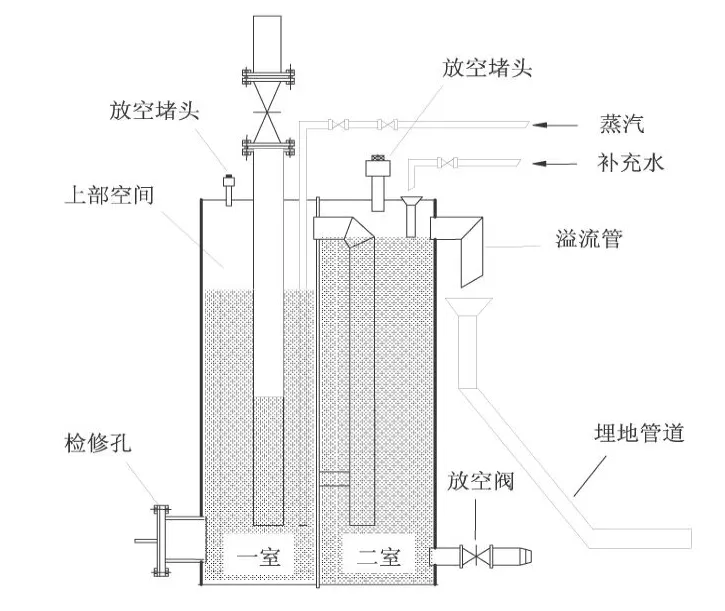

1)蒸汽击穿。排水器设在露天,寒冷地区应采取防冻措施,安阳市冬季气温在 -10℃左右。如图2所示,排水器蒸汽伴热管进入排水器一室底部,通过阀门和止回阀配合实现对排水器的伴热控制。由于蒸汽压力(0.3 M Pa~0.4 M Pa)远大于排水器密封高度,而通过阀门控制蒸汽压力在操作中极难实现,形成蒸汽压力击穿排水器后,出现转炉煤气泄漏。为防止煤气串入蒸汽或氮气管内,只有在通蒸汽或氮气时,才能把蒸汽或氮气管与煤气管道连通,停用时应断开或堵盲板[2],可知将蒸汽管道与煤气管道连接,在冬季使用时即开即用,存在排水器击穿的可能性。

图2 改进前排水器示意图

2)N2击穿。风机在备用状态时,在风机轴端处会泄漏转炉煤气。在2008年5月分别对5台风机轴端处进行改造,采用 N2密封轴端杜绝了煤气泄漏。但同时会有部分N2(0.35M Pa~0.4M Pa)通过轴端处进入风机及管道内,在风机进口阀门后管道、风机及出口阀门前管道内形成压力积聚,是造成排水器N2击穿的原因,操作中通过增加 N2减压阀精确控制N2压力,消除了此泄漏隐患。

3)运行假象。排水器为单管双室和双管双室结构,密封高度4000mm H2O,其单室密封高度2000mm H2O。当煤气管道压力大于2000mm H2O而小于4000mm H2O时,排水器一室排液管内的冷凝液被煤气压力压出,进入排水器二室后溢流;当管道压力小于2000mm H2O后,排水器一室内的冷凝液会重新进入排液管内,部分煤气会积聚在一室的上部空间 (如图3所示),在压力的反复波动下,上部气体空间会增大,排水器一室的密封高度因而降低,最终造成排水器的有效高度降低。

图3 排水器运行假象示意图

人员在现场仅凭排水器溢流管运行情况无法真实了解排水器内的运行情况。若在蒸汽或N2压力波动较大时,易形成击穿发生;同时在风机启动或停止瞬间,因煤气压力波动也易造成排水器击穿。

2.2 堵塞分析

在一次风机房测量得到煤气中粉尘浓度 80mg/m3左右,经电除尘器净化,煤气中粉尘浓度由65mg/m3降到了3mg/m3~5mg/m3,目前每月回收转炉煤气量约3000万m3,3×107m3×(80-65) ×10-6mg/m3=450 kg,每月约有450 kg粉尘随冷凝液由排水器排出。

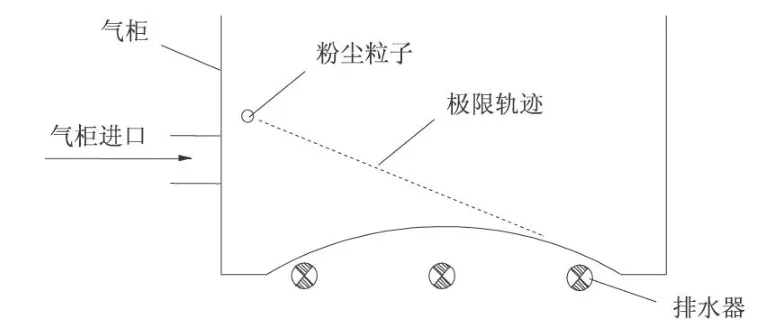

转炉煤气中粉尘粒子可分为气柜内和管道内两种情况,当煤气由管道内进入气柜,空间突然扩大煤气速度减慢,气柜内的流态为层流,此时的气柜内部相当于一个重力沉降室。粉尘粒子是由不同粒径组成的集合体,粒径大的粒子在其极限轨迹内沉降至气柜底板被捕集,而粒径小的粒子随煤气送往电除尘器净化(如图4所示),粒径大的粉尘粒子在极限轨迹以下被捕集,随冷凝液由排水器排出,粉尘粒子黏结在排水器及溢流管内壁,故远离气柜进口的排水器溢流管出现堵塞现象,而靠近气柜进口的排水器溢流管无堵塞发生。

图4 粉尘粒子在气柜内的沉降机理

在煤气回收时的管道内,流态为紊流。因回收系统管道近1000 m,随着煤气温度的降低,产生大量冷凝液呈膜状附着在管道内壁上,只要粉尘粒子于“壁”接触,这里所说的“壁”是指粒子所接触的液体表面,粒子就粘在上面,这时和“壁”相碰撞的粒子在瞬间离开了气体空间,可理解为沿着壁面的粒子浓度等于零[3]。在两次回收转炉煤气间隔期,管道内的粉尘粒子和在重力沉降室内相同,部分粉尘粒子在极限轨迹以下被捕集,含有粉尘的冷凝液由排水器排出,粉尘粒子黏结在排水器及溢流管内壁,这也就是电除尘器前管道上的12台排水器溢流管堵塞严重的原因。

含有粉尘的冷凝液经溢流管进入埋地管道,粉尘粒子黏结在管道内壁,埋地管道也出现了不同程度的堵塞,人员疏通埋地管道困难。堵塞后,大量冷凝液由溢流管处流到地面污染环境。

3 改进措施

book=7,ebook=87和跟踪,实现从客户到销售,从销售到轧材,从轧材到炼钢各个环节的追溯;根据批次属性值对产品进行查询,实现对产品库存的精细化管理。

当它们的析出量增大,在偏析带中形成线状时非常危险。各厂 H13锻后退火态高倍组织如图2所示。

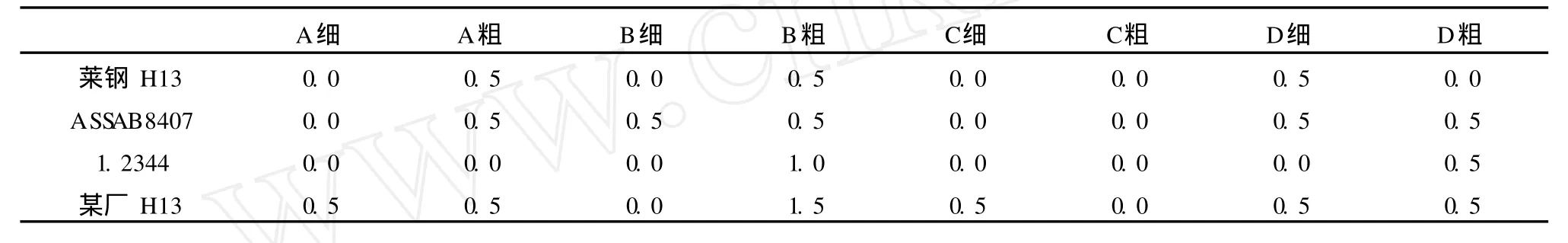

表2 国内外 H13钢的非金属夹杂物

图2 国内外 H13钢交货状态组织形貌

莱钢 H13、瑞典 8407高倍率下基本全是球状、棒状珠光体,基本看不出晶粒晶界,退火组织很细;德国1.2344、国内某厂 H13高倍率下部分球状、棒状珠光体,可看到网络分布的小条状碳化物。

3.4 冲击韧性

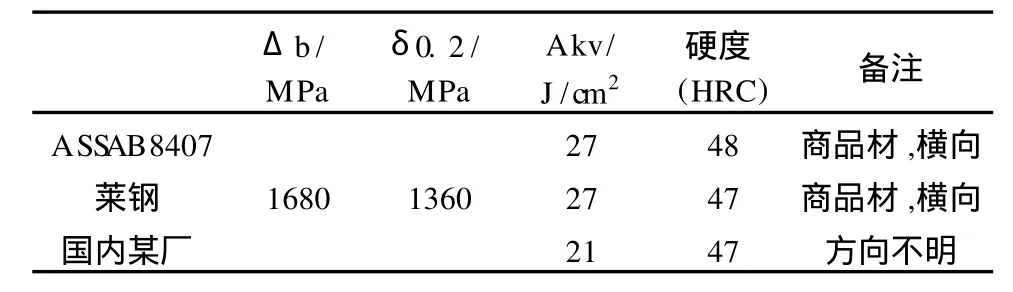

将经过调质处理后的钢样做强度和冲击韧性检验,数据见表3。

表3 热处理状态下钢样冲击韧性

由表3可以看出,在相同热处理工艺下,莱钢和ASSAB8407的钢样横向冲击韧性较高。

4 结论

1)莱钢现有的相关生产装备能够保证生产的H13模具钢具有高的纯净度、致密性、均匀性和等向性。

2)莱钢 H13模具钢生产过程采用一系列先进技术和工艺提高钢的纯净度,并采用细晶粒控制技术、六面锻造等技术改善碳化物的偏析,使锻后组织进一步均匀,从而提高钢材的各项性能。

3)通过对比检测国内外几家 H13模具钢的成分、非金属夹杂物、显微组织、横向强度和冲击功等指标,莱钢模具钢质量已经达到或超过国外进口钢材水平,完全可以替代进口材料。

[1]康爱军,陈芳.我国模具钢生产与使用现状.中国钢铁业,2004 (1):31-34.

[2]谢蔚,许珞萍,吴晓春,徐明华.用高新技术进一步提高模具钢质量.上海金属,2006,28(3):1-5.

[3]贺景春,弓文生,任新建.钢中残余有害元素的影响及其控制.包钢科技,2007,33(增刊):1-4.

4 结语

通过 SAP的实施方法 ASAP,实现了安钢 ERP质量模块的顺利上线,达到了系统预期目标,并且将系统实施风险降到了最低。ASAP方法高效、实用、快速,使企业的有限资源得到了充分利用,并将先进的管理理念引入到了企业的管理当中,是实施 SAP项目的首选方法。

5 参考文献

[1]黄佳.SAP基础教程.北京:人民邮电出版社,2008:77-95.

CONVERTER GAS DRA INAGE DEV ICE OPERAT ION ANALY SIS AND IM PRO VEM ENT

W ang Zhifeng Zhang Zhizhong L iW eidong Tang Shuhua QuW enjun Zhu Yong (Anyang Iron&Steel Stock Co.,L td)

Through analyzing and imp roving the breakdown and stoppage in converter gas d rainage,the p ractice showSthat the imp rovem entw ith simp le operation can assure the safety operation of drainage.

Converter gas drainage device breakdown stoppage

2010—1—22