矩形盒基于不同板坯形状的拉深模拟及回弹应变分析

2010-08-25曾亮华鄂大辛

曾亮华 鄂大辛

(1.北京理工大学珠海学院;2.北京理工大学)

矩形盒基于不同板坯形状的拉深模拟及回弹应变分析

曾亮华1鄂大辛2

(1.北京理工大学珠海学院;2.北京理工大学)

利用双相钢DP600对矩形盒进行矩形板坯和切角板坯的拉深模拟,指出,应变状态及断裂方式随着板坯形状改变而改变。经分析比较发现,矩形板坯在侧壁上极易产生回弹变形,而切角板坯在侧壁上基本不发生回弹,故切角板坯能获得更大成形深度的同时还具有更好的形状稳定性。

矩形盒 高强度钢板 模拟 回弹分析

0 前言

近些年来高强度钢板随着碰撞标准和节能排放标准的提高而被广泛应用于汽车工业。准确地把握高强度钢板的成形表现尚待进一步研究,尤其卸载回弹,是高强度钢板成形的一个典型成型缺陷且难于避免,它直接影响着成形件的精度。矩形盒作为典型的非回转对称件,拉深时其曲边法兰对角线上的应力应变分布状态与汽车覆盖件有诸多相似之处[1]。因此,在尚未把握高强度钢板对汽车覆盖件的成形表现规律之前,先采用有限元模拟方法在不同板坯形状 (矩形板坯和切角板坯)下对双相钢DP600进行矩形盒的拉深模拟。主要研究两种板坯断裂点的应变履历、曲边法兰对角线上节点的应变规律的异同,并初步探讨回弹前后特征区节点的应变变化,为生产实践提供一定参考。

1 有限元建模及模拟用材料

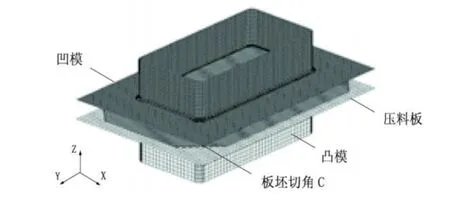

利用 so lidwo rks软件建立凸、凹模及压料板的三维模型:凸模 72mm×36mm×20mm,转角半径rc=3mm,凸、凹模肩圆角半径 rp=rd=1.5 mm,模具间隙δ=0.3 mm,矩形板坯尺寸为108mm×72mm×0.2 mm,切角 C值从0mm~36mm。拉深条件:采用倒装模具结构,凹模下行工作,压边力 FH=10 kN,摩擦系数为0.125。DP600的主要性能参数为:σs=325mPa,σb=654mPa,K=1003mPa,r=0.9,n=0.24,延伸率为25.1%。简化后的切角板坯模型如图1所示。

图1 切角板坯有限元模型

2 拉深成形分析

2.1 成形极限对比分析

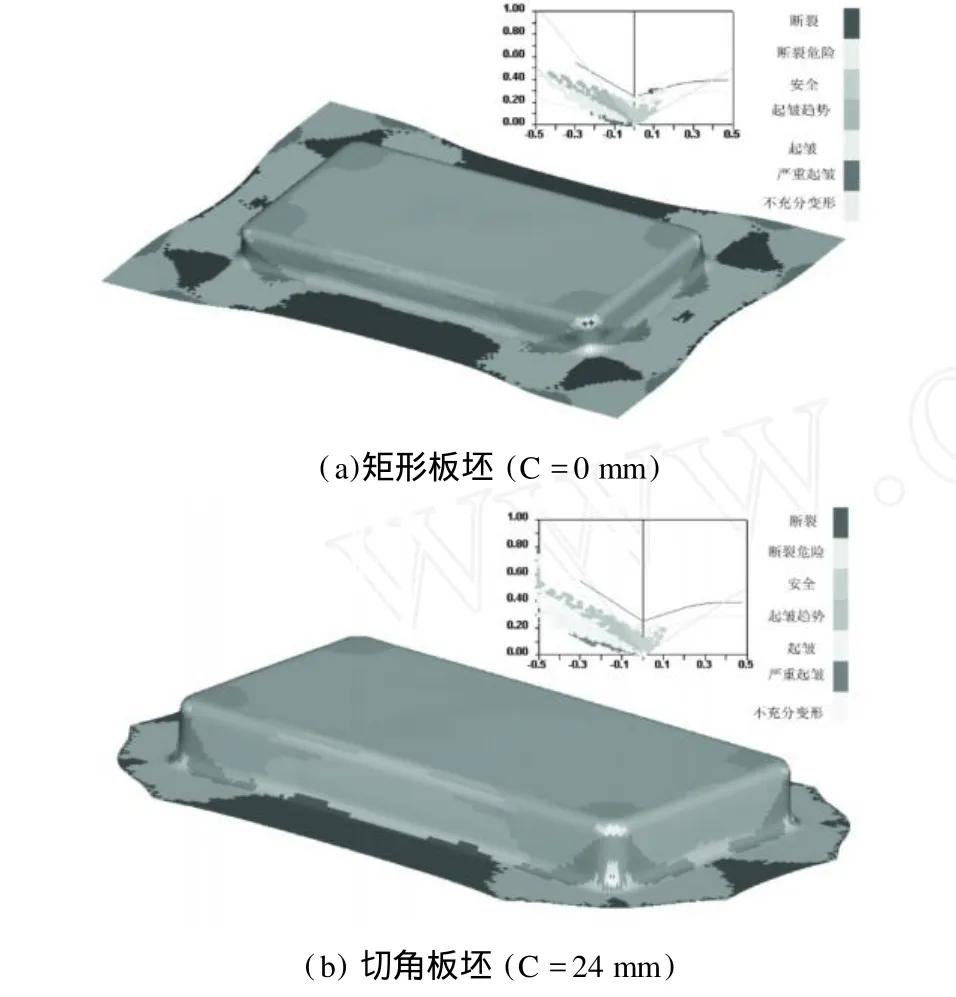

矩形板坯角端由于具有几乎不变形的“变形死区”[2],拉深成形过程中材料流动受到四个曲边法兰角端的影响,成形深度较小。切角后曲边法兰的径向和周向流动阻力得到缓解,有利于板坯成形。图2中列出的成形极限 (FLD)图显示:矩形板坯拉深至6.731mm时在凸模肩处产生断裂,短直边法兰由于面积较小使得单位面积上受到的压边力较大,故其起皱比长直边法兰小;通过模拟发现最佳切角值 C=24mm时成形深度最大为9.048mm,比矩形板坯增大了34.4%。同时在凹模口处产生断裂,且曲边法兰由于切除了一部分变形死区材料而未出现严重起皱现象。模拟中发现:若切角值 C继续增大时,会因直臂部分材料补给不足而会提前产生断裂,致使成形深度减小。从 FLC上看,切角板坯断裂时更多的节点位于拉 -压变形区,节点受到更大的周向压缩作用。

图2 成形极限图

2.2 关键节点应变分析

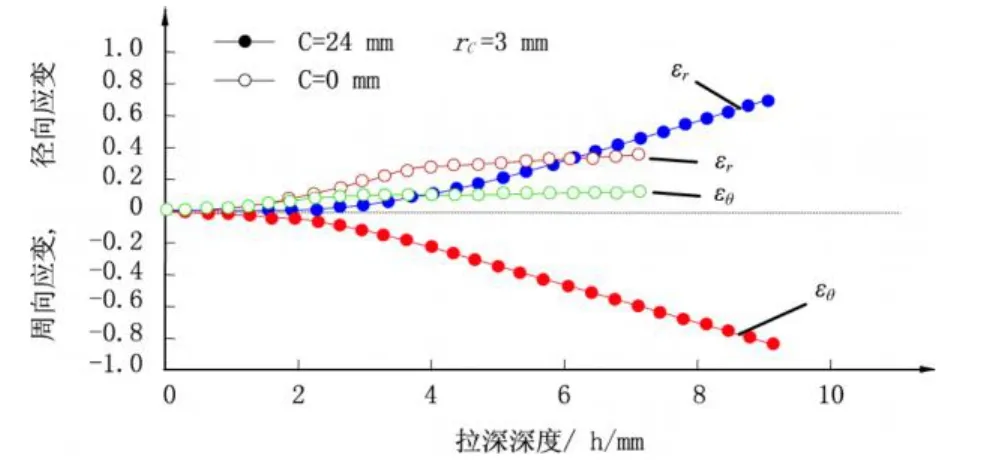

由 FLD图(图2)可知,两种板坯断裂点产生位置不同表明其断裂形式亦不同。断裂点的应变履历对比图3显示,矩形板坯受到两向不等拉伸作用,且εr>ε θ>0,并随拉深行程逐渐增大;切角板坯的εr>0、ε θ<0,拉深过程中一直保持εr≤|ε θ|。在 h<6mm时,εr Q<εrJ。根据塑性变形体积不变原则知矩形板坯最终因板坯减薄严重而先产生断裂,根据应变Lode参数切角板坯因εt≈0而倾向于剪切断裂。

图3 断裂点的应变履历对比图

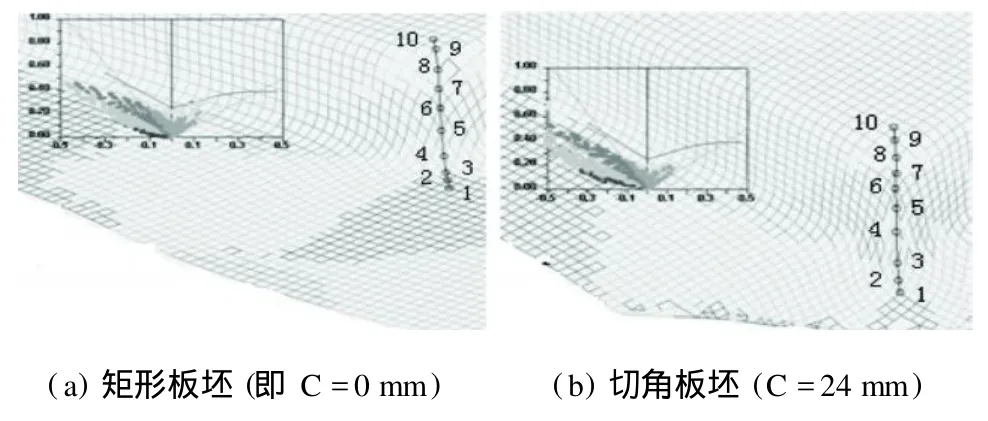

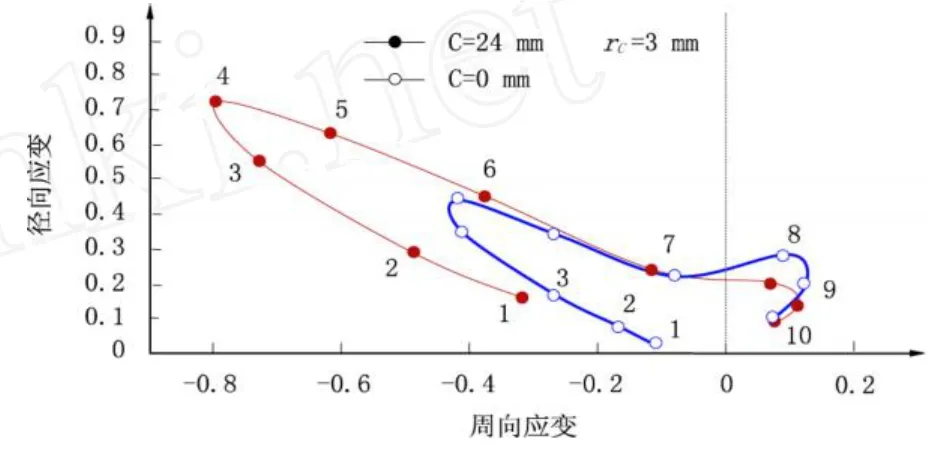

曲边法兰对角线是矩形盒拉深变形的特征区,其上的材料流动和应力应变关系比较复杂[3],板坯形状改变,曲边法兰应力应变状态也将发生变化。为研究两种板坯断裂时曲边法兰对角线上节点的应变情况,在Dynaform中直接按图4选取曲边法兰角对角线上的单元节点,将其对应节点的径向和周向应变值以成形极限曲线形式画出 (周向应变为横坐标,径向应变为纵坐标),如图5所示。

图4 曲边法兰对角线上的节点网格图

图5 曲边法兰对角线上的节点应变对比图

由图5可以看出,两种板坯从凹模口到凸模肩的大多数节点都处于拉—压变形区,在侧壁某节点处开始转变为受到拉 -拉变形作用。矩形板坯从凹模口到侧壁某处 (节点5)达到径向拉应变的最大值、周向压应变的最小值,凸模肩(节点 8)处达到径向和周向两向拉应变最大值,在靠近盒底 (节点9和10)处两向不等拉伸作用有所减弱。切角后凹模口 (节点1)处的应变绝对值增大,在断裂点 (节点4)处达到εr和 |ε θ|的最大值,随后的节点εr依次减小,|ε θ|亦减小并在凸模肩附近ε θ变为拉应变。盒底材料由于变形小,两种板坯靠近盒底(节点10)处的应变值相仿。在凸模肩 (节点 8)处,矩形板坯受到的两向不等拉伸作用明显大于切角板坯,故矩形板坯在此产生断裂。

3 回弹应变对比分析

将两种板坯模拟后的 dynain文件导入到 Dynaform中,设置与成形模拟相同的参数进行回弹模拟。并按图4(a)、(b)取出回弹后节点的应变值,探讨曲边法兰对角线上节点应变回弹前后的变化情况,如图6所示。图6(a)显示,矩形板坯凹模口处(节点1~4)受到材料周向压缩作用较大,回弹后εr和ε θ明显减小且减小量随节点逐渐增大;形成侧壁后由于几乎只受到径向拉伸作用,转角侧壁上(节点5~8),回弹后的εr亦减小明显而ε θ基本不变。凸模肩靠近盒底处 (节点9和10)的应变值与回弹前相仿。矩形板坯拉深得到的矩形盒周向是个完全封闭的连续体,故卸载后

book=25,ebook=154疏松及非金属夹杂物等。为此,制订了以下工艺措施来加以改善。

利用系数达到2.24 t/(m3·d)。

4 结语

安钢两座2000 m3级高炉虽然煤比已经稳定在130 kg/t左右,但距离设计煤比200 kg/t和国内外喷煤先进技术指标还有很大差距,还有很大的提升空间,需要在以下四个方面加大努力。

1)精料是高炉提高煤比、降低焦比的基础。在富氧喷煤条件下,一定要保证原燃料质量尤其是强度和粒度。

2)加强高炉标准化操作,保证高炉长期稳定顺行。采用上下部调剂与中部调剂相结合,保持煤气流的合理分布;在日常生产中加强冷却壁的检查与维护等措施,为高炉的正常稳定生产和大煤量喷吹打下良好基础。

3)高炉实行合理的强化冶炼,要充分利用高顶压、合理富氧、高风温等技术措施,有利于提高煤粉置换比,提高喷煤比。

4)要保证喷吹用煤能保质保量稳定的供应,尽量不改变合理的无烟煤烟煤配比,有利于提高煤比和保证高炉稳定顺行。

[1]刘国颖,何宝,赵丽.提高高炉喷煤比的经济效益及措施分析.冶金经济与管理,2009(4):26-27.

[2]陈秀清,马政峰,白兴利,等.安钢2200 m3高炉喷煤生产实践.河南冶金,2008,16(2):34-36.

[3]郭可中,李肇毅.推进精料技术 大力提高高炉喷煤.钢铁,2001,36(12):6-10.

[4]张新红,吴铿.新临钢5号高炉提高喷煤比操作实践.山西冶金,2006,29(3):39-41.

[5]K.Yamaguchi,H.Ueno,K.Tamura.M aximum Injection Rate of Pu lverized through Tuyeres w ith Consideration of Coal into B last Furnace Unburnt Char.ISIJ Int,1992,32(6):716-724.

[6]徐万仁,吴铿,张龙来,等.高炉大喷煤时煤粉利用率的研究.钢铁,2006,41(4):10-14.

[7]Eduardo O sório,M aria de Lourdes Ilha Gomes,Antnio C.F. V ilela et al.Evaluation of petro logy and reac tivity of coal b lends for use in pulverized coal injection(PC I).International Journal of Coal Geo logy,2006,68(1):14-29.

[8]丁汝才,吴铿,尹晓莹,等.首秦1号高炉降低燃料比和提高喷煤比的工业实践.钢铁,2009,44(3):18-23.

1)控制硫含量,包括铁水预处理、优化废钢资源等,优化与完善脱硫后钢水的钙处理工艺,控制好M nS夹杂在钢水中的形态,避免Ⅱ类(长条状)M nS出现;适当增加LF处理后软吹时间,促进各类夹杂物的上浮与排除。凡是30mm以上的探伤板都进行 LF (VD)处理,精炼处理后钢水w(S)小于0.006%[3]。

2)扇形段离线整备时要求内外弧对弧偏差控制在 ±0.15mm,1~6段开口度控制在 ±0.3 mm,7~12段辊缝值偏差控制在 ±0.5 mm。

3)铸坯实行冷送模式,有利于氢等元素的扩散,减少气体含量。保证铸坯加热时间和加热品质,以促进铸坯偏析元素的扩散,减轻偏析。适当降低预热段温度,避免铸坯在加热过程中产生较大内应力。

4)采用高温大压下轧制方式,增强变形渗透,破碎铸坯原有的内部组织中粗大的柱状晶或枝晶,改变或减轻偏析和疏松,充分压合显微气孔。

5)轧后堆垛缓冷,减轻钢板断面带状组织,降低铸坯中心偏析级别。

逐步采取上述措施后,钢板超声波探伤批次性不合的问题得到了解决,探伤合格率明显提高,由以前的 80%提高到了目前的95%以上。

4 结语

对海洋工程用钢板的检测表明:由于中心偏析,使钢板内部产生了微裂纹缺陷,从而导致了超声波探伤不合格。通过在炼钢、连铸、加热、轧制等工序采取一系列措施,可以明显改善该缺陷。

1)钢板中引起超声波探伤不合格的内部缺陷是钢板厚度中心珠光体带状组织中的微裂纹,连铸板坯的中心线偏析被保留到钢板组织中是钢板中微裂纹形成的内部条件;

2)铸坯冷送有利于氢元素扩散,减轻偏析,可明显提高探伤合格率;

3)高温大压下轧制可以改变或减轻偏析和疏松;

4)轧制后对钢板进行堆垛缓冷,有利于减轻钢板断面带状组织,降低铸坯中心偏析级别,提高探伤合格率。

5 参考文献

[1]安守勇,赵展鹏,郭弘.60kg级高强度钢板探伤不合的原因分析及改进措施.宽厚板,2009,15(1):5-6.

[2]崔风平,赵乾,唐愈等.铸坯内部缺陷对钢板分层形成的影响.中国冶金,2008(2):17-18.

[3]胡根荣.提高厚规格钢板探伤合格率的研究.江西冶金,2008,28(4):19-20.

DEEP DRAW ING SIM ULAT ION AND SPR ING BACK STRA IN ANALYSIS O F RECTANGULAR CASE BASE ON D IFFERENT BLANK SHAPE

Zeng L ianghua1E Daxin2(1.Zhuhai Co llege of Beijing Institute of Techno logy;2.Beijing Institute of Techno logy)

By d raw ingSim u lation of rectangu lar case w ith rectangu lar b lank and sheared b lank to dual phase steel DP600,this paper points out that the strain state and fracture mode changesw ith the b lank shape.By comparison it is also found that the rectangu lar b lank is ap t to rebound on the side wall while the sheared b lank basically does not.Thus the sheared blank can get greater fo rming dep th and better shape stability.

rectangu lar case high strength steel simu lation sp ring back analysis

*联系人:曾亮华,硕士,助教,广东.珠海(519085),北京理工大学珠海学院机械与车辆学院;

2010—5—24