冷镦钢冷镦开裂影响因素分析及控制

2010-08-25李印长孙汝林张全刚翟林甫万国喜邹文辉

李印长 孙汝林 张全刚 翟林甫 万国喜 邹文辉

(安阳钢铁集团有限责任公司)

冷镦钢冷镦开裂影响因素分析及控制

李印长 孙汝林 张全刚 翟林甫 万国喜 邹文辉

(安阳钢铁集团有限责任公司)

介绍了影响冷镦钢冷镦开裂的因素,包括加工时的受力状态、材料本身性质、原生缺陷及组织异常等。分析了冷镦钢开裂的机理:冷镦钢化学成分和组织结构对材料塑性的影响;第二相、夹杂物和裂纹对材料基体连续性的影响;组织和晶粒度异常对材料组织连续性的影响。

冷镦钢 受力状态 化学成分 组织结构 缺陷

0 前言

冷镦钢是利用金属的塑性,采用冷镦成型加工工艺生产标准件的钢铁产品。它广泛用于冷镦成形的螺栓、螺母、螺钉、铆钉和销轴等各类紧固件和零配件,也作为冷镦钢丝的母材使用。冷镦钢在冷加工成型过程中变形量很大,一般为60%~70%,最高可以达到90%,所承受的变形速率很高。因此,要求冷镦钢必须具有良好的成型性能和机械性能。就我国的冷镦钢产品实物质量而言,目前主要表现在力学性能和工艺性能不够稳定,特别工艺性能上冷镦成型过程中开裂较多,严重影响产品质量。因此,研究冷镦钢开裂机理,对开发生产具有良好工艺性能和力学性能的冷镦钢具有重要意义。

1 材料冷镦时的受力与变形分析

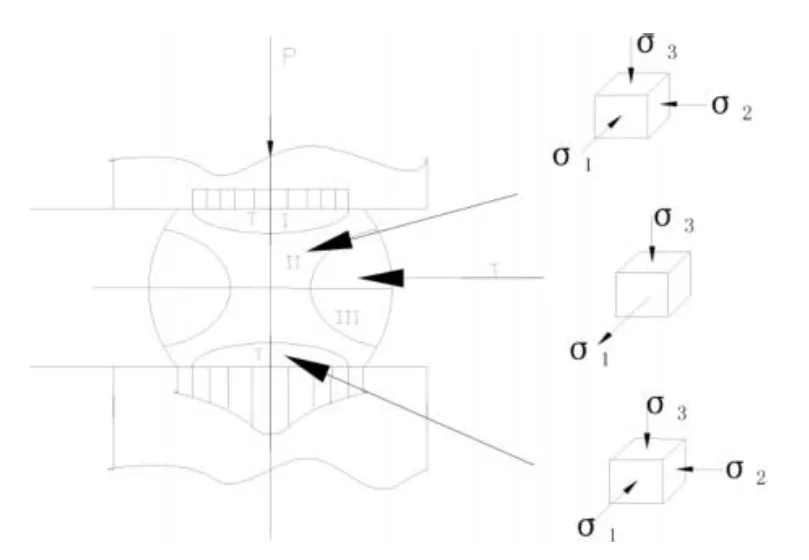

冷镦钢的加工过程类似圆柱体镦粗的过程,其受力状态十分接近。因此,以圆柱体镦粗为例研究冷镦时的受力状态[1]。试样镦粗时在外力的作用下受到压缩,其高度减小、截面积增加,金属内部质点的流动遵循最小阻力定律,理论上是均匀变形。但由于接触面上存在摩擦力,使接触面附近金属流动困难,产生不均匀变形,即镦粗后呈现出鼓形,如图1所示。

图1 受力分析与变形示意图

为便于分析,将变形区按变形程度分为三个区进行讨论:Ⅰ区为难变形区,受外部摩擦力影响较大;Ⅱ区为易变形区(大变形区),与作用力约呈45°角,变形程度最大,同时也承受较大的主剪切应力;Ⅲ区为自由变形区,变形程度居中,是外侧的鼓形区域。其中的Ⅰ区、Ⅱ区受力状态均为三向压应力;Ⅲ区外侧为自由表面,应力状态近似为单向压应力,但由于Ⅱ区金属向外流动时对该区有径向压应力,使得该区金属受到切向拉应力 (σ1),越靠近坯料表面切向拉应力越大。切向拉应力促进晶间变形,加速晶界破坏,当其超出材料的强度极限或者切向变形超过材料允许的变形程度时,便引起表面冷镦裂纹。

坯料端面的变化也反映了镦粗变形的不均匀性,端面一般情况下分为边部滑动区和心部粘着区,滑动区和粘着区的相对大小与摩擦系数和高径比有关系,摩擦系数和高径比越大,粘着区越大。一般在试样镦粗初期,端面尺寸的增大主要是靠侧表面的金属翻上去的,这是边角部位裂纹的主要原因。

综上所述,镦粗时材料内部不同区域各质点受力状态不同,变形具有不均匀性,这种特性从不同方面影响到材料的冷镦性能,如果材料存在缺陷 (折叠、发纹、夹杂物、组织不良),易于在缺陷处产生应力集中带来开裂。

2 冷镦开裂影响因素和机理分析

影响冷镦钢冷镦开裂的原因较多,其机理主要是冷镦钢塑性降低、组织连续性和基体连续性受到破坏,具体的影响因素会以不同的方式影响到产品的冷镦性能,造成产品顶锻开裂[2]。

2.1 材料本身性质

影响材料塑性的因素主要有材料本身性质和使材料发生塑性变形时的外部条件,材料本身的性质取决于材料的化学成分组成和材料的组织结构。

2.1.1 化学成分

冷镦钢的化学成分组成主要是碳、硅、锰、铝、铬、钼、硼、钒等合金元素和磷、硫、氮、氧、氢等一些杂质元素,各元素以不同的形态存在于材料中,影响材料的塑性。

碳:碳在冷镦钢中主要以化合物渗碳体 (Fe3C)的形式存在,含碳量越高渗碳体越多,钢的塑性降低、强度增加。

硅:硅能提高材料的弹性极限,但降低材料的冷变形能力。

锰:锰能提高材料的加工硬化,从而减低材料的塑性,提高强度。但锰可以和 FeS反应生成M nS,从而改善材料的热塑性。

磷:磷是钢中的杂质元素,能溶于铁素体中,降低钢的塑性、使钢的强度、硬度提高。磷具有较大的偏析能力,钢中局部磷偏析含量较高时也会变脆。

硫:硫也是钢中的有害杂质元素,不溶于铁素体,但生成 FeS。FeS和 FeO形成共晶体分布于晶界,造成钢的热脆性。

氮:氮在奥氏体中溶解度较大,在铁素体中溶解度很小,并且随着温度的下降而减小,将含氮量高的钢由高温较快冷却时,铁素体中的氮由于来不及析出而过饱和溶解。在室温或稍高温度下,氮将以FeN形式析出,使钢的强度、硬度提高,塑性降低。

氢:钢中溶氢较多时,会引起氢脆现象,使钢的塑性降低较多。氢在钢中的溶解度随温度降低而降低,钢在冷却时从固溶体中析出的氢原子来不及向材料表面扩散,会集中在内部缺陷处 (晶界、显微空隙),形成氢分子,产生较大的压力,由于压力和组织应力、温度应力等内应力的共同作用,钢会出现细小裂纹(白点)。

氧:氧在铁素体中的溶解度很小,主要以铁、锰、硅、铝等的氧化物形式存在,这些非金属夹杂物会降低钢的塑性和疲劳强度。

合金元素:钢中加入合金元素可以改变钢的综合性能,也可以改变钢的塑性和实际应力,但会随着钢种的不同而有变化,具体情况可因钢种而论。

2.1.2 组织状态和结构

除了化学成分决定材料的性能以外,结构和组织状态也是决定材料塑性的重要因素。冷镦钢组织主要是铁素体或者铁素体基体上分布珠光体(铁素体和渗碳体的平衡组织)的组织。对材料的塑性影响较大的是晶粒的大小和相结构组成。

根据文献介绍[1,3],金属和合金的晶粒越细小,塑性越好。这是因为晶粒越细,则同一体积内晶粒数目越多,在一定变形量下,变形可分散在许多晶粒内进行,晶粒内部和晶界附近的应变度相差较小,变形比较均匀。相对来说,这样可以延缓局部区域应力集中、出现裂纹的过程,从而可以在材料破坏前承受较大的变形量,得到较大的延伸率和断面收缩率,提高塑性。同时,由于细晶钢中的裂纹不易传播,在开裂过程中可吸收更多的能量,表现出较高的韧性。也就是说,奥氏体晶粒越细小,材料的的强度越高,塑性越好,冲击韧性也越高。此外,晶粒粗大的钢件,淬火变形和开裂倾向增大,不利于后期处理。

根据文献介绍[3],单相组织比多相组织塑性好,主要是单相组织各晶粒性能基本相同,变形较多相组织均匀。第二相对材料的影响在后面单独叙述。

2.2 原生缺陷

冷镦钢主要是以铁素体组织为基体,塑性较好。如果内部存在质量缺陷,比如与铁素体性质差异较大的第二相、异常组织、非金属夹杂物和裂纹等,这些原生缺陷破坏材料的组织连续性和基体连续性,会造成冷镦开裂。

2.2.1 第二相

多相组织材料的变形除与基体密切相关外,还与第二相的性质、形状、大小、数量和分布状态等有关,后者甚至起着决定性作用。

冷镦钢中的珠光体根据碳含量和合金元素含量的不同,具体性质、形状、大小、数量和分布状态也不同,对材料的影响也不同。一般低碳冷镦钢中珠光体较少,几乎不影响基体金属的连续性,可以随着基体相的变形而“流动”,不会造成明显的应力集中,塑性较好。中碳和合金冷镦钢中珠光体随着含碳量的升高而增多,主要以层片状或者颗粒状分布在铁素体基体上。当材料中珠光体呈层片状分布时,塑性变形主要集中在铁素体内,而珠光体中和晶界游离的渗碳体 (Fe3C)硬而脆,几乎不发生变形,同时对基体造成分割,加剧应力集中,影响材料的变形能力,带来开裂。当材料中的珠光体呈颗粒状分布时影响较小,一般从形态上认为珠光体的变形能力是颗粒状>细片状>粗片状>网状。所以,对于中碳和合金冷镦钢经常进行球化退火或者软化退火处理,通过改变第二相形态来改善材料的冷镦性能。

2.2.2 异常组织

前面介绍,结构和组织状态也是决定材料性能的重要因素。当材料出现组织异常和晶粒大小不均匀时,会影响材料的组织连续性,造成应力集中,带来开裂。

如果中低碳冷镦钢组织中出现魏氏组织铁素体[4]、残余奥氏体、马氏体、贝氏体等异常组织,中碳合金冷镦钢球化退火或软化退火处理效果较差,材料冷镦前组织晶粒度大小不均匀时[5],会破坏材料的组织连续性。异常组织的出现,加剧了变形的不均匀性,造成局部区域应力集中,会在材料冷镦时出现爆裂或者45°开裂。研究表明,相变开始温度、终了温度、保温时间和线材的搭接点控制都会影响材料最终的组织和球化退火的效果,要在生产中进行合理的设计与控制。

2.2.3 夹杂物

前面介绍了氧在钢中溶解度很小,主要以A l2O3、FeO、SiO2、CaO等非金属夹杂物的形态存在于钢中,还有部分硫、氮的非金属化合物,这些夹杂物破坏了材料的基体连续性,造成冷镦时开裂的裂纹源,特别近表面的夹杂物,由于受到应力集中和切向拉应力的作用,影响更为严重。研究文献[6-8]表明,非金属夹杂物是造成冷镦开裂的主要原因之一。夹杂物颗粒愈大,愈易开裂,在距表面2mm以内的夹杂物应不大于15μm,材料强度高、塑性低时,对近表面有害夹杂的尺寸要求更小。一般认为,非金属夹杂物中B类(氧化铝)和D类 (球状氧化物)夹杂物危害最大。技术要求应明确 B类夹杂物不大于0.5级,D类夹杂物不大于1级,其他夹杂物不大于2级,夹杂物总和不大于3级。刘建勋、和前进等人通过生产实际对夹杂物带来的冷镦开裂进行了详细的研究[8-10],认为大量的复合夹杂物是冷镦开裂的原因之一。

2.2.4 表面缺陷

GB/T6478-2001《冷镦和冷挤压用钢》要求冷镦钢材的表面应光滑,不得有裂缝、结疤、夹杂、耳子和折叠,允许有不超过规定深度的个别划痕、麻点和发纹等缺陷,并对表面脱碳层深度做出明确要求,关键就是保证材料的表面基体连续性。因为材料表面存在折叠、划伤、密集的发纹、局部微裂纹、结疤、脱碳等表面缺陷,破坏材料表面基体的连续性。由镦粗时受力状态可知,在冷加工时材料表面受到切向拉应力,缺陷的出现加剧了局部区域的应力集中,同时产生复杂的应力状态,极易造成冷镦开裂。另外,由侧面翻向端面的部分,由于受力较大,就是微小的表面缺陷也会呈现出边角开裂。

据标准件生产厂统计,表面质量问题是产生冷镦钢开裂的主要原因,约占总体开裂的 80%~85%[11]。因此,国内各大生产企业针对冷镦钢的表面质量问题进行了研究[12-14],研究指出:铸坯表面原生缺陷、轧制工艺设计与调整不当、轧钢备件调整不当、轧制温度张力控制不当等都会造成冷镦钢产品表面缺陷。

3 冷镦开裂的控制措施探讨

由以上关于冷镦钢的开裂影响因素和机理分析可知,材料塑性的降低、破坏基体连续性和组织连续性的因素会影响产品开裂,冷镦钢生产企业在产品开发和生产中应结合开裂机理对影响材料本身性质和原生缺陷的因素加以研究和控制。

3.1 化学成分控制

化学成分主要是通过各元素对材料塑性的影响而影响冷镦性能。在生产中要合理设计主要元素、精确控制有害元素,可以根据生产条件,对有害元素采用铁水预处理、转炉前期脱磷、炉外精炼、保护浇注和冷钢入炉等手段进行控制。对于使用级别既定牌号,一般碳、锰含量取中下限,硅含量取下限,尽量降低磷、硫杂质元素和气体元素含量。安钢生产的中低碳系列碳素冷镦钢,化学成分设计为碳、锰含量取中下限,硅含量不大于0.20%,控铝钢则硅含量不大于0.10%,控制有害元素磷含量不大于0.015%,硫含量不大于0.010%,熔炼[O]、[N]含量各不大于40×10-6,控制连铸回[O]、回[N],加热炉冷装控氮。通过用户使用反映,产品冷镦时综合性能优良,开裂率低。

3.2 组织状态和结构控制

材料的组织和结构应根据材料的使用级别和变形情况进行设计和控制。一般 8.8级及以下中低碳钢晶粒度较小,介于 7~9级之间;高强度级别的中碳合金冷镦钢晶粒度较大,达到10级以上;既有利于冷镦工艺,又有利于材料的综合性能。安钢在生产中通过控制上钢温度、浇注工艺、电磁搅拌、加热工艺、控制轧制和控制冷却等手段,控制奥氏体原始晶粒度、成分偏析、转变组织和第二相状态。中低碳钢控制为铁素体和细片状珠光体组织,晶粒度 8~9级;高强度级别中碳合金冷镦钢为少量铁素体和细变形珠光体,晶粒度达到11级以上,有利于球化退火后组织细化,球化组织硬度为 HRB80-85。

冷镦钢组织异常和组织晶粒度不均匀会破坏组织连续性影响冷镦开裂,一般是生产中材料局部过冷、控制冷却工艺不当或者球化退火工艺不当造成的。安钢在生产中通过控制减少材料的成分偏析、合理控制轧制工艺和冷却工艺,中低碳冷镦钢得到均匀的铁素体和珠光体组织,中碳合金冷镦钢得到有利于球化退火的变形珠光体组织。

3.3 夹杂物控制

夹杂物破坏材料的基体连续性。生产中应采用纯净钢冶炼技术、变性化处理技术、铸坯表面质量控制技术等手段控制夹杂物。安钢在冷镦钢生产中通过采用LF炉外精炼、适当提高精炼时间、合理控制吹氩搅拌曲线、对夹杂物进行钙化处理、液面自动控制、保护渣自动控制等铸坯质量控制技术,控制夹杂物的形态、大小和分布。

3.4 表面缺陷控制

表面缺陷破坏材料的表面基体连续性。线材产品表面缺陷的主要表现形态为轧制折叠、划伤、结疤和纵裂纹。其产生原因涉及多个工序,分析控制难度较大,是冷镦钢生产的一个难题。安钢在冷镦钢生产中采取的控制措施是:

1)稳定拉浇工艺、控制铸坯表面质量,对表面缺陷进行检查和彻底清理;

2)合理轧辊孔型设计,合理调整轧机压下量,做到勤调、微调保证料型的稳定性;

3)合理导卫装置的使用和对中调整,防止导卫松动和偏离轧制线;

4)稳定控制轧制温度、机架间张力等轧制工艺参数。

4 结论

由以上分析讨论可知,冷镦钢开裂的机理主要是材料塑性的降低、组织连续性和基体连续性受到破坏。冷镦钢开发生产企业应根据开裂机理研究,结合企业自身条件合理设计与控制材料的化学成分、组织状态和结构、夹杂物和表面缺陷等因素,提高材料的冷镦性能。

安钢在多年的冷镦钢开发生产中,采用铁水预处理、转炉冶炼控制、精炼控制等技术稳定主要元素、降低有害元素含量;提高钢水纯净度,减少钢中的夹杂物;采用连铸保护技术、合理拉浇工艺提高铸坯凝固质量;采用合理的轧制工艺参数、控制轧制温度和冷却曲线,保证得到合适的组织、结构和晶粒度;采用原材料检查和清理、控制轧钢备件对中对正和使用寿命,获得良好的表面质量;连续成功开发了以SWRCH35K、SCM440、ML20M nTiB等钢种为代表的多个系列优质品种钢。

[1]李尧主编.金属塑性成形原理[M].北京:机械工业出版社,2004:135-136.

[2]李慧峰,张文茹,张国儒.影响高线产品冷镦性能轧钢因素的分析及控制[J].钢铁,2003,38(1)25-27,70.

[3]崔忠圻.金属学与热处理[M].北京:机械工业出版社,1993:165-198.

[4]周建男,袁长波,姜士全.冷镦钢性能试验研究[J].冶金标准化与质量,2005,43(2):19-22.

[5]宋强,倪达.中碳冷镦钢冷镦爆裂原因分析[J].冶金标准化与质量,2007,45(3):22-25.

[6]张先鸣.我国冷镦钢的现状与发展 [J].金属制品,2009,35 (2):43-47.

[7]沈德山,张先鸣.汽车紧固件用冷镦线材的现状[J].金属制品2009,35(3):33-35.

[8]刘建勋,李壮,吴迪.铆螺钢冷镦开裂的分析和精炼工艺的改进[J].特殊钢,2006,27(3):55-56.

[9]和前进,潘金焕,姜钧普,等.影响湘钢冷镦钢质量的主要因素[J].钢铁,2004,39(2):21-23.

[10]李勇,战东平,韩作宽,等.45钢φ10mm材冷镦裂纹的分析和工艺改进措施[J].特殊钢,2009,30(1):50-51.

[11]庞波,高秀华,丘春林,等.影响冷镦钢质量因素的研究[J].金属制品,2006,32(6):3 l-34.

[12]吴瑞祥.影响冷镦钢质量的主要因素及控制措施研究[J].湖南冶金,2002(2):22-24.

[13]赵自义,雍治文,吴从善.冷镦钢盘条冷镦开裂原因分析[J].金属制品,2005,31(5):31-33.

[14]施雄梁,刘学华,宋超,等.小方坯连铸低碳低硅铝镇静冷镦钢工艺质量研究[J].钢铁,2004,39(增刊):221-225.

ANALYSIS AND CONTROL O F CRACK FACTORS O F COLD-HEAD ING STEEL

L i Yinchang Sun Ru lin ZhangQuangang ZhaiL infu W an Guoxi ZouW enhui (Anyang Iron&Steel Croup Co.,L td)

This artic le introduced the factors that affect crack of cold heading steelwhich inc luding stress state when p rocessed,natu re of thematerial,native defects and abnom almicrostructu re,analyzed crackingmechanism of co ld head ing steel:effect of component andmicrostructure onmaterial p lasticity;effect of second phase,inc lusions and native crack onmaterialm atrix continuity;effect of abnom alm icrostructure and grain size onmaterial structure continuity.

co ld heading steel stress state chem ical componentsmicrostructure defect

2010—5—12