炼钢大宗物料实时成本核算系统开发与应用

2010-08-25左康君

左康君

(安阳钢铁股份有限公司)

炼钢大宗物料实时成本核算系统开发与应用

左康君

(安阳钢铁股份有限公司)

介绍了炼钢厂大宗物料实时成本核算系统的结构、特点和功能,采用该系统实现大宗物料成本分工序、按班组、炉号进行实时量化核算,大幅度地降低了转炉炼钢成本,为进一步探索低成本模式下的生产结构提供了技术支撑。

炼钢 大宗原材料 成本核算

0 前言

炼钢大宗物料是影响炼钢成本的主要因素,占整个炼钢厂生产成本的90%以上,炼钢物料种类繁杂、计量方式各不相同,造成实际计量数据与采集数据误差不一致,标准成本计算复杂,程序转化困难。只能按月来获得平均成本,统计的准确性受人为因素干扰大,提供的决策信息滞后,严重影响炼钢厂成本的管理和降低。因而开发研制炼钢大宗物料实时成本核算系统,实现大宗物料的实时、定量、统计分析、考核,强化成本的动态管理和动态考核,真实记录大宗物料在线成本并且实现将其数据按要求通过网络服务器进行网页动态发布、数据共享、报表打印等功能,从而为企业精细化成本核算,强化成本的动态管理和动态考核,深化成本控制提供了有力支持。

1 开发背景

安钢第二炼钢厂设备比较陈旧,自动化程度不高,生产节奏快。过程控制系统不完善,虽然做过一些信息化方面的工作,但是,由于炼钢工艺的复杂性、相关性、人为因素干扰等原因,成本控制滞后,缺乏对炼钢生产成本在线指导,加之连年高难起点再降成本,因此,开发一套炼钢厂大宗物料成本的动态实时核算系统已成燃眉之急。

2 系统设计

2.1 系统架构

大宗物料实时成本核算系统结构采用三层 C/S与 B/S相结合的模式,数据采用集中存储和备份,同时对已有核心建设的各系统进行一体化整合。客户端一部分数据通过物流跟踪系统自动生成。一部分数据通过 EXCEL服务器图形界面人工录入。其结构框架如图1所示。

图1 系统结构框架示意图

应用服务器一台负责成本数据的计算和存储,操作系统选用M icrosoftW indowS2003企业版,应用服务器软件选用中间件用microsoft V isual Studio2005的 C#为开发平台,自主开发成本核心计算模块。M icrosoft公司产品的开放性,能够保障系统的兼容性,便于以后系统的升级和扩展。

数据库服务器有两台服务器组成,设置冗余,互为热备份,操作系统选用M icrosoftW indowS2003企业版,数据库采用M icrosoft SQL SERVER2000企业版和勤哲 EXECL服务器 8.5版,成功实现不同服务器数据互用和互通,实现数据并行处理,设置两台服务器每天定时备份,定期将数据转存其它存储设备,对企业数据实行双重保护。选择M icrosoft SQL SERVER2000企业版数据库,是因为它可靠性高,具备故障恢复、持续运行能力等优点。

实时数据库采用 Proficy H isto rian实时数据库。该系统具有与现场 W INCC、OPC直接连接,通过OPC方式对 DCS实现数据采集,数据采集准确、高可靠性、灵活性、可扩张性。

2.2 系统功能

大宗物料实时成本核算系统包括:生产消耗数据采集、标准成本、成本计算、在线多变量修正模型、权限控制、EXECL服务器动态数据管理六大模块。其系统的功能流程如图2所示。

图2 系统功能流程

生产消耗数据采集模块实现生产数据的实时采集。标准成本模块主要完成工序标准成本的设置。成本计算模块根据不同钢种计算出每炉的工序成本。在线多变量修正模型模块主要功能完成不同钢种、不同价格口径、多物料、法定称与工艺称的误差修正。权限控制模块是系统管理员通过权限控制对使用该系统的用户以及使用权限进行管理。EXECL服务器动态数据管理模块主要功能是管理分钢种、分价格标准成本、称差标准系数的补偿、物料折合系数、实现在线多变量误差自修正。其中,生产消耗数据采集、标准成本、成本计算、在线多变量修正模型模块为系统的核心功能。

2.2.1 生产消耗数据采集

炼钢动态成本系统是跟踪所有工序的物流,收集所有炼钢工序的物料消耗信息。数据的收集采用两种方式,一种通过物流跟踪系统采集钢铁料实时消耗数据、合金采集系统采集合金料实时消耗数据、通过实时数据库 Proficy H istorian采集散装料实时消耗数据;二是通过 EXECL服务器客户端界面动态人工录入标准成本信息、生产计划信息、不同价格口径信息为成本计算提供基础数据。

自动采集的数据包括铁水进厂量、铁水消耗量、各种废钢消耗量、大宗原辅料消耗量等,原辅料与采集计量设备的多对一关系的人工确定。废钢分类核算。

2.2.2 标准成本

标准成本的确定分计划价、市场价两种计算口径。

1)钢铁料标准成本。根据所使用废钢结构和种类,以转炉物料平衡及热平衡计算为依据,按照转炉工艺特点,制定出科学合理、符合生产实际的标准成本。

2)合金料标准成本。根据工艺要求按钢种分类的合金料结构和标准消耗,以市场价和计划价两个口径分别进行制定。在保证钢水质量的前提下对比得出最低合金成本,确定该钢种合金结构。各钢种合金标准消耗依据上年实际钢种合金消耗结合本年度公司下达计划消耗,在此目标上达到的降幅空间制定。

3)散状料标准成本。炼钢用散状料是转炉炼钢生产所用造渣材料,主要包括石灰、白云石、萤石及其代用品、合成渣料和镁球等,标准结构的制定方法同合金标准制定。

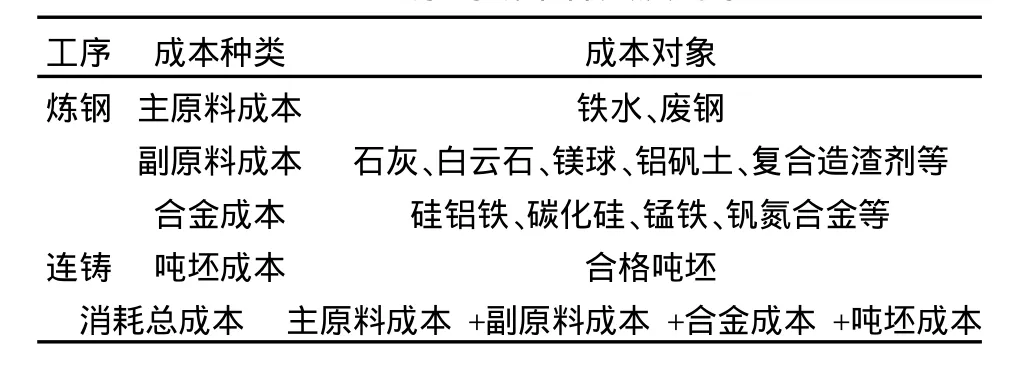

4)工序成本按照生产工艺主要分为炼钢、连铸两大工序,炼钢、连铸成本项目主要包括钢铁料、合金料、散装料等数据。工序的成本种类及对象见表1。

表1 工序的成本种类及对象

2.2.3 成本计算

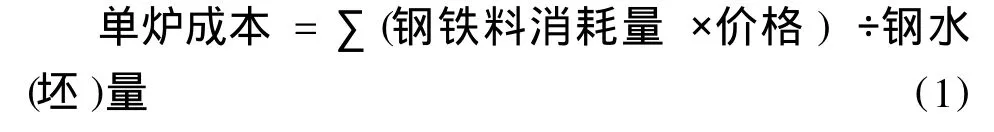

该模块功能是将采集到的生产消耗数据,以炉号为线索计算出分钢种、不同价格口径单炉成本、钢种平均成本、工序成本等。成本计算的原则是对品种成本影响较大的成本采用实时计量原则,对品种影响较小的成本如各种废料采用系数分摊、补偿的原则;根据炼钢、连铸工艺分段实施成本计算。

1)单炉成本算法。以炉号为线索统计该炉号在炼钢厂所有工序的成本。通过单炉成本计算即可以在班组内单炉钢成本差异,也可以在班组间计算成本差异。通过进一步的成本差异分析,进一步提高标准化操作水平,达到降低成本的目的。

2)钢种平均成本算法。钢种平均成本计算就是以钢种为对象,计算分班、分天、分旬、分月的平均成本。计算钢种平均成本的目的是为了掌握不同钢种目前的真实成本,为本钢种成本进一步降低提供决策依据。

3)工序成本算法。工序成本是以工序为对象对消耗和费用进行归档和分配。消耗和费用按成本项目划分,主要包括炼钢工序和连铸工序两大工序,炼钢工序包括主原料、辅助材料、合金等大宗原材料的在该工序标准吨钢水成本,连铸工序的主原料、辅助材料、合金等大宗原材料在连铸工序的分摊折合标准成本[1]。

式中:Oj——大宗物料标准的在该工序第 j种物料的成本;

Rj——第 j种在该工序不同钢种生产过程总投入量;

Sj——第 j种物料在该工序的生产投入总量。

连铸工序的成本 =炼钢工工序的成本 ×K (4)

式中:K——连铸工序成本与炼钢成本的折算系数。2.2.4 在线多变量修正模型

在线多变量误差修正模型,该模型包括不同钢种、不同价格、多种物料、称量等参数误差修正,利用EXCEL服务器动态管理分钢种、分价格标准成本、称差重量系数补偿、物料系数折合的技术,实现在线多变量误差自修正,确保炼钢过程多物料,按类采集分解的准确性。

3 系统应用

炼钢大宗物料实时成本核算系统主要应用于安钢第二炼钢厂大宗物料成本的动态实时核算。作为信息化建设总体规划的一部分,规划初期已经考虑到与该厂物流跟踪系统、合金料采集系统、散装料采集系统、实时数据库系统、公司 ERP系统等系统接口。

1)具体措施。根据生产工艺要求动态的引入生产计划、工艺参数、价格参数、原料结构的概念:①建立了分钢种不同核算口径、不同炉料结构下的标准消耗与两种价位(计划价、市场价)的标准成本体系及计算机快速核算模型;②开发了物料现场采集重量误差波动的自修正、多类、多价位、多折算口径、多炉料结构的废钢混合计量、分类核算技术,实现了公司考核口径与厂内部核算口径的指标对接,数据采集与统计分析一体化应用;③统一了数据来源,统一了各级考核标准;④用 EXECL服务器实现管理、工艺人员与本系统动态管理,能动态实时计算不同类型的成本差异,按班次实现动态调整,反映出工艺要求、价格变动、原料结构改变对成本的影响。

2)目的。从基础上改变了事后倒推成本管理方式,结束了多套成本统计数据和多种考核标准并存的现象,明确了成本管理的发展方向。做到实时成本与标准成本在线对比,形成边炼边核算边优化的操作模式,达到低成本运行的控制目的。

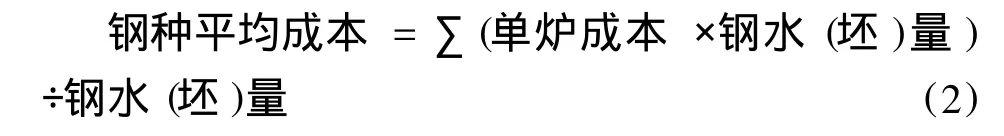

3)应用前后数据对比分析。炼钢大宗物料实时成本核算系统自2008年上线以来的成本数据对比分析见表2。

表2 2008年~2010年(上半年)大宗物料成本数据

由表2可以看出,大宗物料成本较2008年以来及2010年均有降低,其中合金料成本比2008、2009年有所升高,原因是成本指标变化,合金成分体系调整。但是利用该系统在线监控合金成本经过不断优化工艺,2010年的合金成本大幅降低。散装料成本较2008年有所升高,主要是近两年石灰和铁水质量的波动,转炉化渣效果不好,通过系统监控综合应用管理手段,2010得到有效控制。大宗物料降本贡献度由90.23%提高到90.66%。

4 应用效果

炼钢大宗物料动态在线成本核算技术自2008年12月份投入运行以来,精确地解决炼钢复杂生产条件下物料的动态、量化、核算与考核的难题,炼钢成本实现了炉炉精细,班班清晰,为物料结构优化实现日分析、旬总结、月对比提供了坚实的数据依据,全面提升了炼钢厂生产过程监控水平、生产管理模式;2009年该技术对钢铁料成本、合金料成本、散装料成本贡献率20%,年创经济效益为1760万元,为探索低成本模式下的生产结构提供了强有力的技术支撑。

5 结论

1)通过三层 C/S与B/S相结合的模式,数据采用集中存储和备份,以及对已有核心建设的各系统进行一体化整合建立了大宗物料实时成本核算系统

2)大宗物料实时成本核算系统实现了炼钢成本控制炉炉精细,班班清晰。

3)应用大宗物料实时成本核算系统大幅度降低了转炉炼钢的成本,为进一步探索低成本模式下的生产结构提供了技术支撑。在钢铁行业及相关企业具有推广意义。

[1]李建中,陈亮.低成本炼钢动态成本核算系统在重钢的应用.冶金自动化,2009,33(3):52-55.

DEVELOPM ENT AND APPL ICAT ION O F ON-L INE COST ACCOUNT ING SYSTEM FOR STEELM AK ING BULKmATER IALS

Zuo Kangjun

(Anyang Iron&Steel Stock Co.,L td)

This artic le introduces the structure,characteristics and functions of on-line cost accounting system for stee lm aking bu lkmaterials.It realizes on-line quantitative accounting of bulkmaterials in according to p rocess,team and heat num ber,greatly reduces converter steelm aking cost,and p rovides technical support for exp loring the p roduction structure in the low costmode.

steelm aking bu lk raw material cost accounting

2010—8—30