油桶类圆形拉伸件的模具设计

2010-06-05张秀清

张秀清

(鹤壁市技工学校,河南 鹤壁 458030)

油桶类圆形盖是一种双环口密封盖,因为其密封性好、强度大、制造简单,被许多制桶厂家所采用。但是现行直边桶盖易出现密封性能较差、易挥发的液体或黏度较小的液体易从桶盖的缝隙中溢出,严重影响了产品质量。以前由于多种因素的影响,冲压拉伸需要多副模具,不但浪费人力、物力,还跟不上客户的需要,影响了厂家经济效益的提高。为此我们对桶盖的成形工艺进行了多次改进和实验,设计了一副翻边拉伸缩口复合模。

1 零件的工艺分析

图1所示零件的形状是筒形带凸缘拉伸件,所用材料为冷轧薄板,料厚0.30mm。该零件的特点为:所用材料较薄且拉伸深度相对较大,材料的流动性大,成形需要的精度难以保证。成形后的零件周边要求无毛刺和皱褶,内壁要求无拉裂和拉烂现象,且零件内圆筒部分的拉伸误差不能超过0.03mm。从零件图就可看到,拉伸深度的部分是直壁无锥度,易出现密封性能差,液体容易溢出。为此,我们对图1的零件进行了改进,将直壁部分作成了锥度,增强了密封性,同时也增加缩口的加工工艺(图2)[1]。

图1 零件图

图2 改进后的零件图

2 改进前模具结构特点及该冲压工艺存在的问题

以前冲压该零件需要3副单工序模。第一步用图3所示的简单落料模冲下圆片毛坯,第二步用图4所示的带压边圈的拉伸模完成图5所示的半成品,最后用图6所示的翻边模完成此零件。

图3 落料模

图4 拉伸模

图5 半成品

图6 翻边模

该冲压工艺存在以下几个主要问题:

(1)所用模具数量多占用设备人力多 且不便管理。

(2)在第二、三步工序中,操作者需将手伸入模具,安全性差,易造成翻边与内壁的同心度误差大。

(3)冲压后的成品拉伤较严重,拉烂和皱褶较多。

(4)冲压后的零件精度不高,且生产效率较低。

3 改进后的成形工艺及模具结构

由图2可知,该工件需要边缘料向里大量流动。从变形的程度来看,属局部拉伸带凸缘并缩口15°的零件。因此,在拉伸过程中能否一次成形,保证工件平整且无裂口是该模具设计的关键。由于产品批量较大,单一工序生产已无法满足社会需要,且级进模结构复杂,所以设计一套复合模来完成工件的落料拉伸缩口成形的加工工艺[2]。

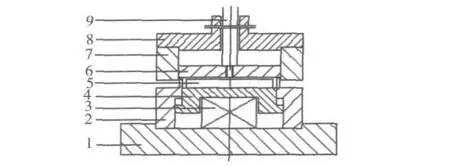

图7是改进后的模具结构简图。模具的工作过程如下:将毛坯条料放入落料凹模4上,落料凸模5首先落料,接着落料凸模和压边圈2压住坯料继续下行。坯料在起拉伸凸凹模作用的件5和成形防皱环3之间弯曲向内流动,同时在拉伸凸模7和拉伸凹模11的作用下对毛坯进行拉伸缩口加工。滑块运行到下止点,对工件进行整形完成工件的冲压。滑块上行,缓冲器1和15把压边圈和成形防皱环顶起。滑快继续上行,冲床上的打料杆推动打料螺钉9推料圈6把工件从型腔内推出。

图7 改进后的拉伸缩口成形复合模

4 模具设计要点

本模具设计有两个压边圈,压边圈2作用是把坯料压紧在凹模平面上,当拉伸时工件凸缘部分在压边圈与凹模平面之间的间隙中,使工件不会由于失稳而起皱。成形防皱环3的主要作用是使坯料在其糟内弯曲成形,进一步稳定拉伸对材料的流动速度。另外成形防皱环还起一个推件的作用,把工件从凹模上推掉。由于两个压边圈需要的压边力不等,用一个缓冲器又不易调整,所以设计了两个缓冲器1和15。这样可根据冲击工件的形状现场局部调整[3]。

由于工件要求的精度较高,所用材料又较薄,所以,在模具制造和装配调试时要注意:①凸凹模的同轴度、平行度和垂直度要符合要求;②凸凹模的拉伸圆角半径和表面粗糙度值要小;③各零件的配合精度要好并要有装模技巧。另外,模具主要零件的材料无论在耐磨性、淬透性、变形情况及材料内部组织状况等方面都要有较高的要求。此模具中落料凸模、成形防皱环、拉伸凸模及凹模等都采用Cr12真空热处理,淬火硬度为60~64 HRC。按以上的工艺安排和设计模具,保证了产品质量达到零件的工艺要求。

5 结束语

改进结构后的模具试模一次成功,对降低冲压成本、缩短产品的制造周期、提高零件质量效果显著。如再能使整个模具保持良好的润滑,冲压效果会更好。

[1]杨长顺.冷挤压模具设计[M].北京:国防工业出版社,1994.

[2]曹洋,刘川林,李祖荣,等.筒形件热收口可控内形技术研究[J].金属成型工艺,2004,22(3):20-22.

[3]成虹.冲压工艺与模具设计[M].北京:电子科技大学出版社,2000.